基于有限元分析的电解铅阳极板板形优化

杨光灿, 周 雄, 聂 磊, 徐 坤

(1.云南驰宏资源利用有限公司, 云南 曲靖 655011;2.重庆科技学院机械与动力工程学院, 重庆 沙坪坝 401331)

0 前言

铅电解残极率高,资源浪费大,降低铅电解过程中的残极率,能有效减少返炉重熔的铅量,节省燃料,达到绿色减排的效果。

随着计算机技术的发展,基于有限元分析优化已在冶金行业设备制造和工艺设计中广泛运用,其不仅缩短了产品研发周期,同时降低了生产成本[1-3]。

本文对云南某公司引进的阳极板进行受力分析,并依据其受力云图对阳极板的形状和尺寸进行优化。

1 引进阳极板的静力学分析

对云南某公司引进的阳极板进行静力学分析,找出可减材的应力富余区。根据仿真要求,对其进行受力仿真。将极板的几何模型导入有限元软件中,分配材料及网格划分,然后分别赋予铅材料属性杨氏模量和泊松比,设置好结构静力边界条件,最后求解并分析其受力云图。

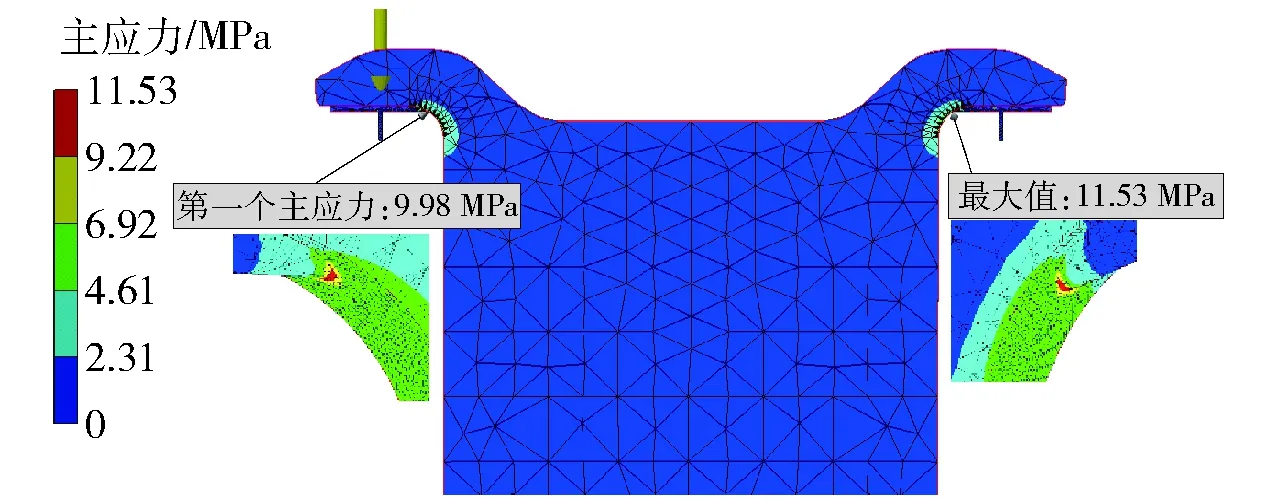

铅为脆性材料,采用第一强度理论分析[4]。图1为引进阳极板经过有限元求解后的第一主应力云图。

图1 引进阳极板第一主应力云图

从图层颜色分布可以看出,应力集中在吊耳下侧形状变化区域,左侧吊耳下侧形状变化应力集中区的危险点拉应力为9.98 MPa,右侧吊耳下侧形状变化应力集中区的危险点拉应力为11.53 MPa,危险点的拉应力均小于铅的极限拉伸强度18 MPa。并且从图层分布可知,吊耳下侧形状变化区以外的区域拉应力均小于2.31 MPa,基本不受力,为应力富余区。

云图分析结果:引进阳极板的应力分布,除吊耳下侧形变处应力集中外,其余均为可削减材料的应力富余区。

2 阳极板优化分析

保持电解工艺不变,通过削减非电解区应力富余处的材料,减少阳极板的原始质量。

在静力学分析中,通过云图找到了阳极板的应力富余区。在阳极板的非电解区域,除吊耳下侧形变区域为应力集中区外,中部凹槽和吊耳上侧均为应力富余区,基本不受力。为进一步减轻铅板的残极质量,不改变铅电解工艺,保持铅板的厚度、支撑位置不变,电解液面到吊耳的距离不变,电铅的质量不变,以引进阳极板的最大拉应力为状态变量,阳极板非电解区应力富余的中部凹槽到电解液面的高度和吊耳上侧形状尺寸为设计变量,进行优化设计,使阳极板体积最小化,达到降低阳极板残极质量的目标。

3 阳极板优化前后对比

依据优化分析,通过修改设计变量,得到体积减小的模型,并在有限元中对比验证。接下来对引进阳极板和优化阳极板的形状尺寸、重量、静力学参数进行比较,证明通过有限元分析设计的优化阳极板,在完成形状和尺寸优化设计后,能有效减少阳极板的残极质量,同时满足受力要求。

3.1 形状尺寸和重量对比

优化后的阳极板,其体积减少了147 841.7 mm3,残极质量降低了1.68 kg。

图2为引进阳极板和优化阳极板的形状和尺寸对比图,实线表示优化阳极板,虚线表示引进阳极板。

图2 引进阳极板及优化阳极板的形状和尺寸

在保证电解液与耳部距离125 mm不变的情况下,优化后的阳极板挖除部分应力富余区材料,电解液面距凹槽最短距离为87 mm,比引进阳极板减少了28 mm,同时吊耳也做了适当修形,最后优化阳极比引进阳极板体积减少了147 841.7 mm3。

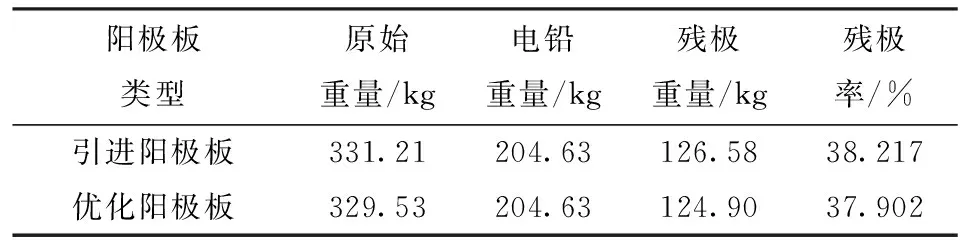

引进阳极板和优化阳极板的各项重量参数对比见表1。引进阳极原始质量为331.21 kg,板残极率

为38.217%,残极重量为126.58 kg,电铅质量为204.63 kg。优化阳极板原始质量为329.53 kg,在与引进阳极板电铅相同的重量下,优化极板的残极重量为124.90 kg,残极质量减少1.68 kg,残极率降低0.315%。

表1 优化前后阳极板重量对比

3.2 静力学仿真对比

优化阳极板的应力和变形与引进阳极板基本一致,在许用范围内满足设计要求。

3.2.1 第一主应力

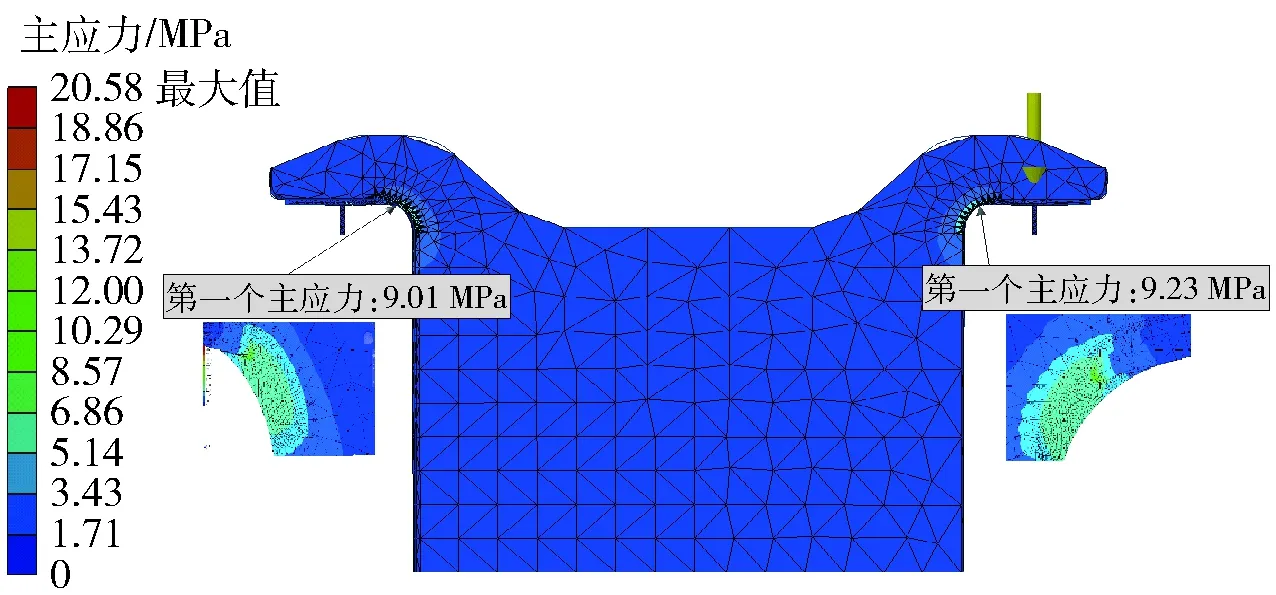

图3为为优化阳极板的第一主应力云图。

图3 优化后的阳极板第一主应力云图

优化阳极板与引进阳极板的危险点拉应力值基本一致。左侧吊耳应力集中区的危险点拉应力为9.01 MPa,右侧吊耳应力集中区的危险点拉应力为9.23 MPa。优化阳极板的危险点拉应力略小于引进阳极板,且小于铅的极限拉伸强度18 MPa,满足强度要求。

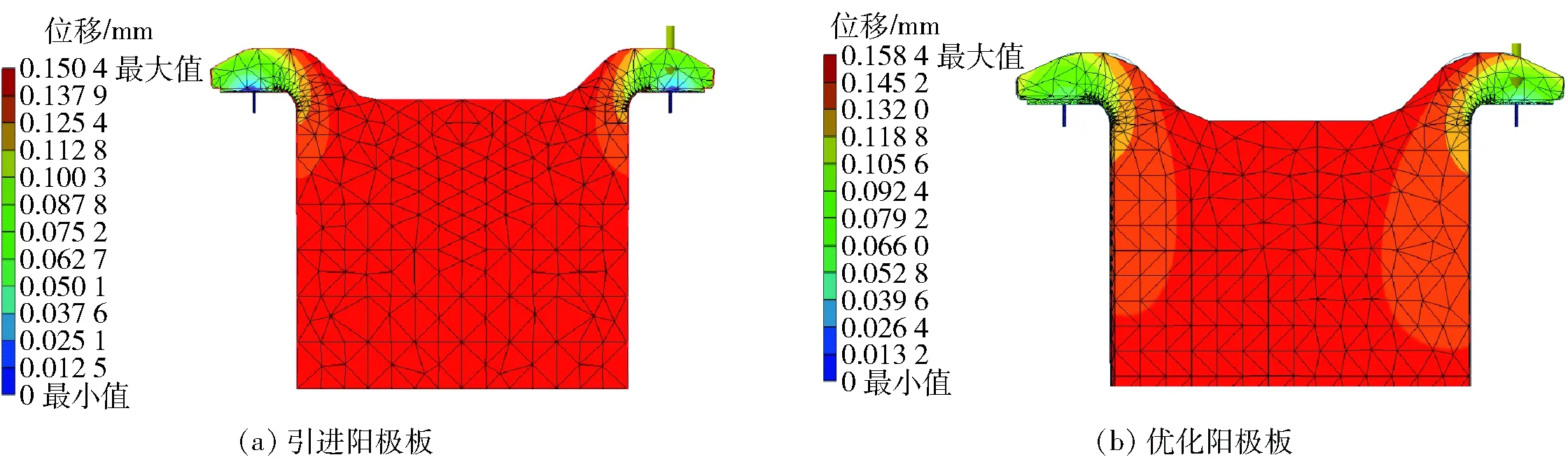

3.2.2 变形

图4为变形量对比云图。优化阳极板与引进阳极板的最大变形量基本一致,引进阳极板变形量最大值为0.150 4 mm,优化阳极板变形量最大值为0.158 4 mm,两者最大变形量基本一致。优化阳极板有足够的抵抗变形的能力,不会因受力变形影响电解,满足刚度设计要求。

图4 应变量对比图

4 结束语

基于有限元分析对铅电解阳极板板形进行优化,有效减少了阳极板残极质量,且优化后的阳极板能够满足强度和刚度要求。

优化后的阳极板2016年在广西某公司投入使用,该企业年产10万t精铅,需电解阳极板488 683片,相比引进阳极板每片残极质量减少1.68 kg,每年减少残极820.987 t。节省了这部分残极回炉、精炼、运输的费用,并且减少了残极中贵重金属在重熔时的流失。