泥炮开口机在有色冶炼中的运用

罗 涛, 刘 斌

(保尔沃特冶金技术(北京)有限公司, 北京 100102)

随着冶炼规模的增大,以及安全卫生愈加被重视,泥炮机、开口机渐入人们视野。二十世纪中页,泥炮机和开口机被引入钢铁冶炼的高炉堵口和开口操作中[1]。当时的泥炮和开口机采用电机驱动,此后又经历了从气液两动向全液压驱动的演变过程。目前在大型高炉的泥炮机和开口机采用全液压驱动。

从二十世纪七八十年代开始,泥炮机和开口机也逐渐引入铁合金和有色冶炼领域。二十一世纪初,随着中国有色冶炼产业升级,冶炼工艺更新,装备升级换代,泥炮机和开口机也开始运用于炉前的堵口和开口操作中。

1 设备类型

有色冶炼行业泥炮机和开口机的安装形式多样,主要有:基座安装摆臂旋转送位,地面轨道安装小车行走定位,以及悬挂轨道安装小车定位。各种安装形式都是与特定的炉型相适应。上世纪八十年代,贵州一铁合金厂引入了DDS公司的泥炮机和开口机。上世纪九十年代,随着诺兰达炉铜冶炼技术落户中国,同步引入了Joy公司的泥炮机。本世纪初,随着艾萨炉在铜冶炼的推广,引入了Paul Wurth公司的产品。

泥炮机和开口机即可是分体式的,又可是复合式的(称为泥炮开口机)。复合式的泥炮部分和开口部分可共用行走设备(小车),简化安装空间要求,节省投资。

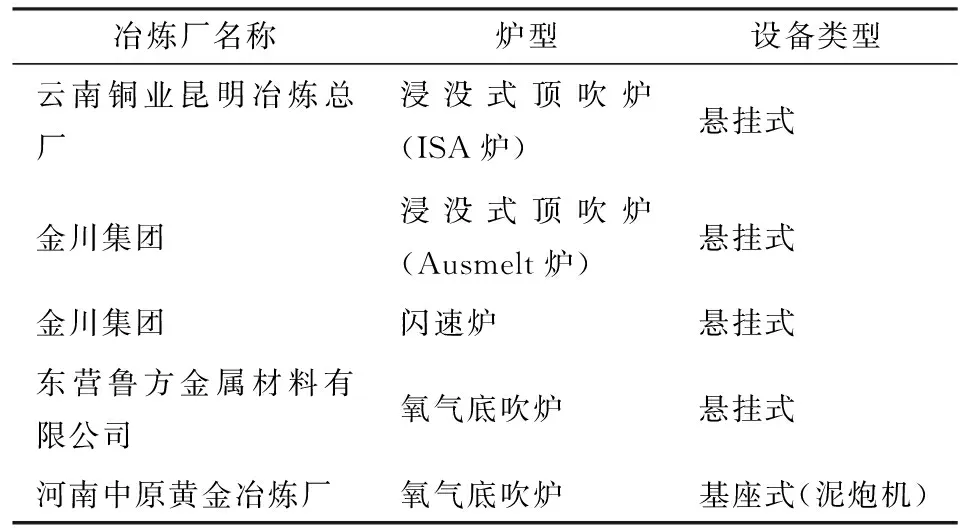

目前熔炼炉多为圆形和矩形,吹炼炉多为卧式圆柱形。选用悬挂式安装的复合式的泥炮开口机,可以满足对各排放口操作,以及对不同高度排放口进行操作的要求。表1为在中国使用的典型泥炮开口机类型。

表1 在中国使用的典型泥炮开口机类型

2 设备操作

泥炮开口机,这不仅是设备的名称,也是对堵口和开口操作之间的内在联系的阐述。堵口在前,开口在后,堵口为开口创造条件,堵口质量的高低,决定着开口的质量。相对于排放口中各种金属,金属硫化物或是复合氧化物渣,用于堵口的炮泥是更易于钻孔开口的,因此尽可能使开口作业施之于炮泥之上,是有利于开口和减轻设备作业负荷的。这样要求在堵口作业时将炮泥尽可能深地打入排放口中,为开口创造便利条件。

较之以液压为动力的泥炮,人工堵口对排放口的大小及形状要求高,存在堵口失败的风险。

2.1 泥的影响

炮泥的成分需依据熔体来确定,主要理化性能有粒度、气孔率、高温强度、灼损以及塑性等。

炮泥的粘结剂可使用水或有机物,无水炮泥的使用较为普遍。相比之下,使用有机粘结剂的炮泥塑性好,易于提高堵口深度,高温强度更大,气孔率低,有更强的耐熔体腐蚀及冲刷能力,炮泥在排放口末端保留时间长。

炮泥的固体颗粒过大则气孔率大,颗粒过小则强度低。固体颗粒愈小则表面积增大,则所需粘结剂量增大,气孔率亦增大。炮泥的固体颗粒粒度应小于3 mm。

炮泥的塑性与固体颗粒的大小,粘结剂的种类,环境温度和湿度等有关。混捏后的炮泥应以能按下大拇指为宜。采用水作为粘结剂的炮泥,对存放的条件有温度及空气湿度的要求:温度过高固化快,塑性下降;空气干燥,炮泥中水分流失快,塑性下降。炮泥采用有机粘结剂时,粘结剂的熔点和常温粘度是纳入选择的依据。在操作温度下,有机粘结剂应具有适当的粘度,即不能过稀,也不能过稠。

2.2 堵口

为保证堵口质量,泥炮炮嘴需与排放口有良好的贴合程度,防止炮泥过多外泄。因此堵口之前需对排放口表面进行清理,除去表面结瘤,并需在每次堵口操作之后对炮嘴进行清理,除去表面硬块。

图1 排放口断面

图1为排放口断面。通过图1可以看到,石墨套中心部分为炮泥,周边为渣。越靠近炉内,炮泥部分越小,直至被熔渣充填。堵口通道需通畅,在熔体排放过程中需对排放通道进行疏通。

堵口操作时养成记录打泥量的习惯,结合开口操作深度,用以衡量堵口质量,改进操作。

2.3 开口

开口深度与堵口深度与开口作业时间间隔以及熔体和炮泥的特性等有关。开口作业时间间隔长,反应炉内熔体对炮泥冲涮强,渗透深度大,缩短了开口作用于炮泥的长度;炮泥在排放口中硬化后,粘结剂留下的空隙给熔体渗透提供了空间。有机粘结剂基的炮泥在排放口固化后,有机粘结剂碳化后成为炮泥的碳质骨架,相比于水质粘结剂基炮泥,留下的空隙少,高温强度好,因此开口深度相对较深。

在开口深度的选择上,需依据熔体来确定。对于流动性好的金属熔体,可开口至金属熔体流出。但金属熔体温度过高,镶嵌式硬质合金钻头的硬质合金在高温下,因与基体热膨胀系数的差异,会导致脱落,并由于高温导致改性,耐磨性降低。普通铸钢钻头的耐磨性差,不建议采用;对于混合型熔体(铜锍与渣,镍锍与渣等),由于熔体中未融化的渣块有在钻头回退时卡死钻头的可能,因此也不应选择钻透排放口。在熟练操作后,开口深度以不钻透为宜,末端可辅以震打或烧口等人工开口方法。

国外某镍冶炼厂通过提高堵口质量,有效地提高了开口深度。比如其工艺设计堵口深度为18英寸(45.72 cm),但生产中其实际平均开口深度小于9英寸(22.86 cm)。后通过缩小炮筒直径,调整堵口时机,并通过加强排放口清理,实现了堵口深度的提高,从而开口深度提高至30英寸(76.20 cm)以上。表2为该厂 1号炉堵口深度每年的变化。

表2 1号炉堵口深度变化

2.4 排放口的影响

排放口的影响主要来自于排放口的孔径。在设计阶段,会依据冶炼炉的处理能力及下游的接受能力来选定排放口的孔径。对于人工堵口,孔径过大不利堵口。对泥炮而言,孔径大小对实现堵口目的无影响,但影响堵口质量。同等条件下,孔径小对炮泥的沿程阻力大,要求炮泥有更好的塑形。因此排放口孔径过小将使得堵口深度过浅,降低堵口质量。

2.5 作业对象的影响

在有色冶炼中,泥炮和开口机的使用场所多位于铜、镍、铅、锡等冶炼厂,因此其作业对象多为铜锍、镍锍及其渣,铅及其渣,锡及其渣。每种作业对象的硬度及切削性能不同,高温状态下所表现出的特性均有差异。

总体上说,如排放口铅和锡含量高,开口机的作业效率将显著降低。相对应的解决办法,其一是提高开口机的性能,及提高旋转和震动冲击所产生的扭矩和冲击功;其二则是避免在排放口形成含金属高的渣,这就需要提高堵口的质量(即堵口深度)和改善炮泥质量。

3 问题及处置

泥炮开口机在使用过程常出现的情况及处置方法可做如下总结:

3.1 液压油品质量

此处所提及的油品质量,指的是设备在使用一段时间后,液压油的洁净度。液压油犹如液压系统的血液,如洁净度低,将引发一系列的故障,如液压阀门动作不灵敏,磨损过快等。因此过滤元件和液压油需做到定期更换,并彻底清洗液压系统。而不是简单向液压系统注入新油即可。

3.2 气源质量

以液压和压缩空气为动力的开口机,需使用压缩空气实现吹扫和震打功能,因此气源质量会对设备的使用产生影响。对开口机而言,除压力稳定外,高含水量和含尘会增加震打装置的磨损,显著缩短开口机震打装置的寿命。如气源质量不高,应增加除尘和除水装置。

3.3 操作习惯养成

泥炮和开口机在高温场所工作,尽管在设计时已考虑了诸多隔热措施,但为提高元件服役寿命和设备可靠性,设备在待机时应远离高温区, 尤其等待堵口期间,设备应远离溜槽。需定期检查炮泥软硬程度,将不适合的炮泥及时从炮筒中清除。

4 结语

液压设备在有色冶炼厂中,使用并不广泛,操作和维护人员可借鉴的经验不多,这就要求操作人员和维护人员能够切实做好定期维护,以掌握好设备的使用规律,最大程度的挖掘设备的潜能,使其更好地减轻操作人员的劳动强度。