高速线材表面结疤原因分析及消除措施

甘志涛, 王扬发, 郑团星

(宝武集团广东韶关钢铁有限公司, 广东 韶关 512123)

结疤是线材盘条最常见的表面缺陷之一,通常定义为盘条表面与基体不完全紧密结合的点状或片状金属层。盘条线材表面存在结疤缺陷,容易在下游工序的拉拔过程中造成钢丝表面缺陷,导致钢丝拉拔过程中在缺陷部位断裂,或冷锻时开裂,对于需要淬火热处理的钢丝,缺陷部位容易形成应力集中,导致淬火后断裂。因此,盘条出现结疤时,在不能通过修磨、修剪等手段完全清除的情况下,只能降级使用或者判次判废处理,导致结疤在线材的废降品量比重很大。2017 年韶钢线材由于结疤缺陷降级判废占总表面缺陷降级判废量的14.7%,是线材生产中需要重点控制的缺陷。

1 结疤的类型及产生的原因

所谓结疤指的是线材盘条表面上与本体粘合一头或者不粘合的金属层,一般呈舌状,厚薄不均、大小不一。结疤的定义较为宽泛,是多种类型表面缺陷的统称。缺陷的特征不同,其产生的原因也不同,盘条表面的结疤既有线材工序造成的,也有坯料的缺陷造成的[1]。目前宝武集团广东韶关钢铁有限公司(以下简称韶钢)高速线材在生产过程中通常见到的结疤主要有点状结疤、块状结疤、锯齿状结疤等几种类型。

1.1 点状结疤

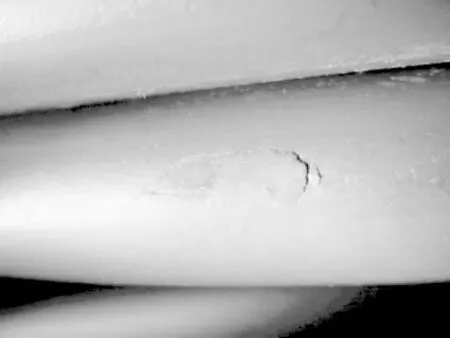

1)点状弥散型细小结疤。线材盘条表面弥散分布着面积较小(0.5~2.0 mm2)的细小薄片,在盘条上分布无明显规律,局部往往连续几个点出现,用棉纱布擦拭略刮手,稍用力擦拭即脱落,无明显深度。一般是由较轻的坯料表面清理不良(剥皮后存在较深沟痕、局部修磨过深、倒角有毛刺、角部过于尖锐等等)造成的,见图1。

图1 点状弥散型细小结疤

2)点状压入结疤(呈方向性)。盘条在酸洗前难以发现,酸洗后呈点状压入性特征,大多具有方向性,拖有线状尾部。盘条上通条分布。产生的原因为预精轧及前面道次的轧槽严重毛糙,经过后续较多道次轧制形成,见图2。

图2 方向性点状压入结疤

3)连续性点状结疤。呈局部连续的点状,缺陷部位一般有明显锈点。将锈点擦拭后可见小的翘皮或凹坑。酸洗后缺陷部位有划伤特征,并且通常是在某一条精轧线上连续出现。产生原因估计为轧制过程中张力不稳定等原因造成局部划伤,经后续轧制形成,见下页图3。

图3 连续性点状结疤

1.2 块状结疤

1)块状无根结疤。片状翘皮,黏附在盘条表面,与基体不相连,无根。产生原因为轧件的材质异常造成的掉皮落在轧制线的导槽等部位、轧件抖动或对中不良造成的拉刮丝等,在后续轧制过程中黏附在盘条表面,见图4。

图4 块状无根结疤

2)翘皮状有根结疤。面积稍大(一般大于2 mm2)的片状,翘起或紧贴于盘条表面,其中一侧与基体相连。部分擦拭可脱落,有时要用力才能撕脱,留下片状凹坑。产生原因可能:较严重的坯料表面清理不良(坯料表面结疤、凹坑、针孔等缺陷未清理干净,倒角有毛刺、角部过于尖锐等等);轧制过程中冷却水控制不当,轧件表面局部激冷,产生裂层,见图5。

图5 翘皮状有根结疤

3)周期性块状结疤。翘皮压入性结疤,严重时不经酸洗即可发现。具有较明显的周期性,盘条上通条分布,且结疤的外观形貌和大小基本一致。一般是由轧辊严重横裂、辊环掉肉、过钢件孔洞形成的前面道次的凹坑、压痕等缺陷经过后续轧制形成,见图6。

图6 周期性块状结疤

1.3 锯齿状结疤

锯齿状结疤。一侧与基体相连,一侧翘起或压合在盘条表面,边缘成连续锯齿状。产生原因可能:坯料表面裂缝、折叠等缺陷未清理干净,经过多道次轧制延伸呈锯齿状;线材轧制过程中出现耳子、折叠缺陷或较深的划伤,经过多道次轧制延伸呈锯齿状,见图7。

图7 锯齿状结疤

2 防止结疤产生的措施

2.1 坯料自身缺陷造成结疤的预防措施

由于坯料存在角部横裂纹或纵裂纹或坯料表面上有小块结疤等缺陷,在轧制过程随着轧件的延伸在轧件表面呈点状分布,形成通常所谓的小结疤;当坯料表面存在裂缝时,在轧制过程形成折叠,再经过后续多个道次轧制后,折叠顶部较薄的部分出现撕裂,呈锯齿状粘附在成品表面,形成通常所谓的锯齿形结疤;当坯料面上或角部存在大块无根结疤,经后续轧制被压入轧件,形成通常所谓的块状无根结疤,若大块结疤为有根的,形成通常所谓的块状有根结疤。坯料造成的结疤缺陷基本形貌特征为在盘条上分布的位置无规律、形貌不一致,这也是区别轧制结疤的重要依据。

通过以上分析可知,坯料的角部或表面裂纹、结疤等缺陷,会造成盘条表面结疤。因此,炼钢工序通过稳定连铸坯的拉速、降低钢水的过热度、提高钢水质量及连铸操作水平等措施,减少坯料的角部或表面裂纹、结疤等缺陷,是解决盘条表面结疤缺陷的有效手段之一[2]。

就线材工序而言,可以通过做好钢坯入炉前的检验,降低盘条表面结疤缺陷的发生。检验人员需把肉眼可见的有翘皮、结疤、耳子、折叠、裂缝、夹杂、缩孔、气囊、尾孔、重接等缺陷的坯料剔除,禁止入炉[3]。

2.2 轧制过程造成结疤的预防措施

在轧制过程中,由于轧槽表面掉肉,在轧件上造成凸块,被后续轧机压入轧件表面所致,此种结疤缺陷通常周期性分布;在轧制过程料型控制不佳,出现耳子和倒钢后产生折叠或微裂纹进一步延伸而形成结疤;轧件在轧制过程中由于导卫对中不佳,料型控制不佳等发生拉丝、划伤,也是形成结疤的重要原因[4]。

通过以上分析可知,在轧制过程中,槽面掉肉、料型控制不佳及轧制中心线不对中,均会造成盘条表面结疤。

1)改善槽面质量,制定合理的轧槽额定吨位,确保轧槽冷却效果良好。

2)严格按标准化料型组织生产,并在生产过程中做到勤卡量、勤调整。

3)确保轧制中心线对中。利用年修期间,测量、校正整条产线的轧制中心线,并且在平时生产时,导卫、出口等过钢通道的安装需确保对中。这样可以有效地控制盘条由于轧制原因造成的结疤缺陷。

另外,加热时坯料局部过热,坯料温度不均匀,会造成晶粒的粗大,晶间结合力的下降,塑性降低,在轧制过程中很容易产生裂纹源,也会在成品形成结疤。因此,制定合理的坯料加热制度,保证坯料加热温度的均匀性,也能很好地消除盘条成品表面的结疤缺陷。

3 结语

本文就韶钢的高速线材盘条表面产生的结疤缺陷进行了分析、探讨,并对如何消除其缺陷提出了看法。随着国内高速线材产品比重越来越大,同时未来工业用盘条对盘条表面质量的要求越来越高,韶钢必须促进产品质量的提高,才能得到用户的认可、占领更大的市场份额。