中国铅冶炼工业技术创新与应用实践

吴卫国,宋 言

(中国恩菲工程技术有限公司,北京 100038)

0 引言

铅是人类最早使用的金属之一[1-2]。人类在7000年前就已经认识到铅,公元前3000年,已经会从矿石中熔炼铅[3-5]。我国在距今3500~3800年的二里头文化遗址中发现了加入铅作为合金元素的青铜器[6]。

金属铅及铅合金因其优良的延展性和抗腐蚀性被广泛应用于电缆护套、机械制造、船舶制造、轻工等行业,铅具有优良的防辐射性能,因此被广泛用于射线防护,而金属铅的化合物(如硫酸铅等)则多应用于蓄电池领域[7-12]。新中国成立以来,我国十分重视铅的生产。2003年,我国铅产量达到154.1万t,超过美国成为全球最大的精铅生产国。2010年,我国铅产量突破400万t,自此连续多年全球铅产量占比超过40%[13-16]。

目前,我国铅储量世界排名第二,约为1 580万t,占全球储量的17.8%[17-19]。但我国单一的铅矿很少,多为铅锌多金属共生矿,且贫矿多,开采难度大,综合利用困难。近十年来,我国以占世界不到20%的铅资源总量提供了全世界50%以上的铅产能,存在铅矿过度开发、铅资源保证年限不足、铅矿资源依赖进口等问题[20-22]。

近年来,由于全球经济危机的蔓延,产能过剩导致铅需求量略有下降。更不容乐观的是目前80%左右的铅被应用于蓄电池行业,而锂电池技术的发展更是给铅冶炼行业带来了前所未有的危机与挑战[23-26]。如何在现有铅冶炼工艺的基础上,研究开发出新的铅冶炼技术与铅基固废处理工艺,已经成为相关行业和企业面临的最大问题。

20世纪80年代,我国普遍采用烧结焙烧-鼓风炉还原熔炼工艺进行铅的冶炼,该工艺存在能耗高、烧结焙烧环境污染严重等缺陷。为克服这些缺陷,我国铅冶炼技术不断发展,创新并形成了多种铅冶炼直接熔炼工艺,国内湿法冶炼原生矿铅技术虽处在试验研究阶段,但近两年来湿法炼铅工艺也已取得一定进步。本文聚焦铅冶炼工艺发展前沿,对近几年来我国铅冶炼工业技术创新与应用实践进行综述。

1 铅冶炼工艺原理

1.1 火法冶炼原理

目前,铅冶炼工艺主要以铅精矿直接熔炼为主,主要化学反应为氧化反应和还原反应。硫化铅精矿的主要成分为方铅矿(PbS),在采用氧气或富氧空气熔炼条件下,一部分PbS 被氧化为PbO。二次铅物料和返回烟尘的主要组成是PbSO4,PbSO4在高温下发生离解反应,生成PbO。接着,生成的部分PbO与PbS 发生交互反应生成粗铅。氧化过程产出的PbO 会在碳或一氧化碳的还原作用下生成粗铅。

1.2 湿法冶炼原理

由于硫酸铅不溶于水,湿法炼铅工艺中的铅主要通过酸性条件下的氧化或氯化浸出,将物料中难溶的铅转化为铅离子或铅的络离子的形式,然后通过置换、电沉积、加压氢还原等工序生产铅。

2 我国原生矿铅冶炼工业技术创新与应用实践

2.1 底吹熔炼-底吹熔融还原-富氧挥发连续铅冶炼工艺

针对铅冶炼过程中铅原料的多元性、铅及其化合物的高挥发性、铅液的高渗透性以及铅蒸气的高毒性等技术难点,中国恩菲工程技术有限公司(以下简称“中国恩菲”)与河南某冶炼企业合作,成功研发了“底吹熔炼-熔融还原-富氧挥发”三连炉连续炼铅新技术,解决了现有铅冶炼技术存在的环境污染严重、能耗高、原料适应性差、冶炼过程不连续、生产成本高等问题。

采用“底吹熔炼-底吹熔融还原-富氧挥发”连续炼铅工艺进行铅冶炼,铅精矿和熔剂经过简单备料混合后直接由氧气底吹炉的顶部加料口加入,熔炼过程中喷入富氧空气,硫化铅精矿发生剧烈的氧化反应,形成粗铅、富铅渣和含铅烟气,同时放出大量的热以维持炉内反应体系热平衡。熔融的富铅渣进入底吹还原炉,通过喷入煤粉进行还原反应,同时喷入富氧空气进行补热,从而使富铅渣还原得到粗铅、含铅烟气和还原炉渣。粗铅送铅电解,熔融的还原炉渣进入富氧挥发炉进一步还原挥发,形成含铅烟气和终渣。含铅烟气可进一步回收铅、锌、锡、铟、锗等有价金属,终渣经水碎后可作为一般固废堆存或外卖给建材企业。

采用该工艺,每吨粗铅的综合能耗<220 kgce,比第一代底吹技术降低50%左右;生产岗位环境中Pb <0.03 mg/m3、SO2<5 mg/m3,低于世界各国标准;铅总回收率>98.5%,比氧气底吹鼓风炉还原技术提高1.5%;金银回收率>98%,提高了2%。

2.2 侧吹熔炼-侧吹熔融还原-富氧挥发连续铅冶炼工艺

侧吹熔池熔炼技术是从熔炼炉侧墙浸没熔池的风嘴或喷枪直接将富氧空气或燃料鼓入金属熔体或炉渣中,使得加入熔池的物料受到鼓风的强烈搅拌作用,快速浸没于熔体之中,从而完成物理化学反应的一种强化熔池熔炼技术[27]。在“熔池熔炼”工业化生产的基础上,中国恩菲设计开发了第一座侧吹浸没燃烧熔炼工业炉用于熔融富铅渣的还原熔炼。2008~2009年,国内某冶炼企业与中国恩菲合作进行了首座侧吹炉的工业化示范性生产。自此,该技术在国内得到进一步推广应用,并且其改进装置已经推广至其他行业。

采用“侧吹熔炼-侧吹熔融还原-富氧挥发”连续炼铅工艺进行铅冶炼,铅精矿经侧吹熔炼炉氧化脱硫,得到粗铅、富铅渣和含铅烟气。富铅渣经侧吹熔融还原炉还原,得到粗铅、含铅烟气和还原炉渣。粗铅送铅电解,还原炉渣经富氧挥发炉进一步还原挥发,综合回收锌、铟、锗等有价金属。侧吹浸没燃烧熔池熔炼法最主要的特征是剧烈的熔池搅动和直接燃烧向熔池补热,因此,该技术具有热利用率高、作业率高、安全性好、喷枪寿命长、烟尘率低、冶炼弃渣无害化等优点。

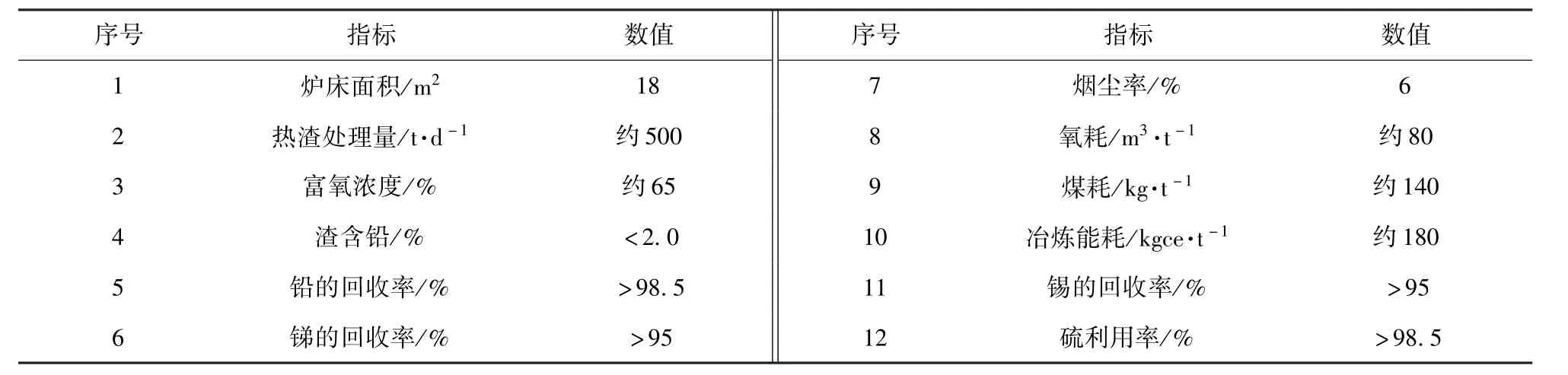

根据河南某铅锌冶炼企业的操作实践,其液态富铅渣侧吹熔融还原炉的生产技术参数见表1。

2.3 氧化区-还原区连续铅冶炼工艺

氧化区-还原区连续铅冶炼工艺是一种采用特别设计的反应炉进行的铅冶炼工艺,该反应炉及相关工艺由中国恩菲自主设计研发[28]。如图1所示,炉内设有隔墙,将反应炉炉腔分为氧化区和还原区,隔墙底部设有连通通道使氧化区与还原区下部构成熔池相通。氧化区与还原区顶壁皆设有加料口和出烟口。虹吸放铅口和放渣口分别位于炉腔还原区的炉壁上,氧化区和还原区熔池液面以下分别设有侧吹喷枪。通过该连续炼铅装置使单台反应炉实现了氧化与还原,从而缩短了现有铅冶炼工艺流程,渣中含铅低且稳定密封性能好,环保性能高,充分利用了渣的热焓,降低了能耗。

表1 液态富铅渣侧吹熔融还原炉的生产技术参数

图1 氧化区-还原区连续炼铅反应炉示意图

采用该工艺将铅精矿和熔剂加入到反应炉的氧化区内,由氧化区的侧吹喷枪向氧化区熔池内喷入氧气进行氧化熔炼,得到粗铅和富铅渣。富铅渣由连通通道进入还原区,在还原区加入还原剂,由还原区的侧吹喷枪向熔池中喷入氧气和燃料为熔池补热,通过还原反应得到粗铅和炉渣。采用该工艺使单台反应炉实现氧化与还原,从而缩短了现有铅冶炼工艺流程,渣含铅低且稳定,密封性能好,环保性高,充分利用了渣的热焓,降低了能耗。但目前,由于该工艺还存在一些操作上的困难,尚未有工业化案例。

2.4 全湿法炼铅工艺

铅与其他金属(诸如铜、镍、钴、锌等)在湿法浸出过程中的最大不同在于铅的湿法浸出无法使用硫酸(硫酸铅不溶于水)。这是制约湿法炼铅产业化的一个重要因素。现阶段,国内外普遍研究的湿法炼铅工艺都是将铅或硫酸铅转化为可溶铅化合物,诸如氯化铅、硝酸铅、硅氟酸铅等[29]。近几年来,国内外相关研究单位根据各自的原料特点进行了氯盐体系、硝酸盐体系以及硫酸体系下的湿法炼铅工艺试验,但效果都不尽如人意,很难实现工业化。

2000年,云南元阳金矿采用盐酸加CaCl2溶液矿浆电解工艺处理含铅金精矿,精矿含铅约10%,控制电解液酸度2.0 左右,可产出含铅96%的海绵铅,海绵铅加工费约合1 400元/t。但该厂由于资源枯竭已于2006年停产。

3 我国铅基多金属固废处理工业技术创新与应用实践

铅基多金属固废来源广、数量大,每年产生千万吨,主要来源两大类,一类是有色行业产生的各种废渣废料,如含铅烟尘、锌浸出渣和含铅尾矿等;另一类是铅消费产生的废铅膏、铅玻璃和铅合金等。铅属于重金属之一,极易造成水-土-气复合污染,“血铅”问题频发,铅污染是危及我国生态安全和人民健康的重大环境问题。造成我国铅污染问题的原因除公众环保意识薄弱外,主要原因是由于我国铅基固废回收利用水平不高、再生利用率低(再生铅产量占铅总产量不足50%),远低于美国(70%以上)、欧洲(80% 以上) 等发达国家的铅回收利用水平[30-33]。

生产端产生的铅基固废主要有含铅烟尘、含铅废渣料、锌浸出渣和含铅尾矿等。我国铜、铅、锌、铝等有色金属产量已连续多年世界第一,有色金属冶炼过程中产出的高铅烟尘以及含铅废渣料等多形态铅基固废每年可达百万吨,但由于我国有色金属冶炼厂众多,分布广泛,单个企业含铅烟尘及废料产生量小。由于缺乏有效的协同处理技术,这些有色冶炼厂产出的多形态复杂铅基多金属固废绝大部分采用鼓风炉、反射炉等落后工艺及装备进行处理,造成了极大的环境污染。

消费端产生的铅基固废以再生铅泥、铅栅、铅烟尘、铅玻璃等为主,每年产量高达约500万t,是我国再生铅的主要来源。其中,铅膏是最为典型的铅基固废,2019年我国铅产量579.7万t,80%以上用于铅酸蓄电池的生产,因此,我国铅再生主要集中于废铅酸蓄电池回收利用上[32-34]。目前铅膏等铅基固废处理工艺仍以落后的短窑、反射炉、鼓风炉工艺为主,存在规模小,回收率低,颗粒物、NOx、重金属等二次污染物排放严重超标的问题,无法满足现有的超低排放、大规模、低成本、高回收率的资源化利用要求。

根据现有铅基固废产量高、成分复杂、多金属并存、回收处理难度大等问题,开发含铅废物短流程资源化绿色协同处理技术,突破关键瓶颈,建立完整循环利用技术体系和实现铅基固废大规模、低成本、零排放、清洁利用具有重要意义。

3.1 铅基固废底吹熔炼工艺

20世纪七八十年代,国内多个研究设计机构联合研发出底吹熔炼工艺,并成功应用于铅精矿冶炼。该工艺采用底吹熔炼-鼓风炉还原工艺生产粗铅,后发展成为熔融铅渣直接热态还原工艺,从而大大降低了炼铅能耗。河南某铅锌冶炼企业与中国恩菲合作将底吹熔炼技术应用于处理铅膏上,成功开发了“氧气底吹熔炼-底吹熔融还原-富氧烟化吹炼”三连炉连续炼铅工艺,采用该工艺可联合处理铅膏等铅基固废和铅精矿。其基本原理与底吹炼铅类似,氧气底吹炉进行铅膏等铅基固废的熔化脱硫造渣,底吹熔融还原炉进行还原,富氧烟化吹炼用于其他有价金属的回收。采用该工艺处理铅膏等铅基固废,铅的回收率可达98.5%,烟尘率10%~13%,还原炉渣含铅1.5%,终渣含铅0.3%[30-33]。

3.2 铅基固废侧吹熔炼工艺

侧吹浸没燃烧熔池熔炼法是一种使用多通道侧吹喷枪以亚音速向熔池中喷入富氧空气和燃料(天然气、煤气、粉煤等)来达到强化熔池熔炼目的的工艺。该工艺由我国自主研发。河南某铅锌冶炼公司在我国首次采用侧吹熔炼技术处理铅膏进行工业化生产,并取得了巨大成功。2012年,由中国恩菲设计,国内第一条用于处理未脱硫铅膏的连续熔化侧吹还原炉生产线在湖北某冶金公司投产,经过投产以来的不断摸索与改进,现已形成铅基固废连续熔池熔炼技术。

这种铅基固废无害化、资源化处理工艺流程,主要包括配料系统、连续熔化侧吹还原熔炼系统、再生铅铅精炼系统和烟气环保回收系统。该工艺是针对铅基固废开发的一项低温、连续、高效、清洁的熔炼工艺。

目前国内已有多家知名大型再生铅企业升级改造项目采用侧吹浸没燃烧熔池熔炼技术处理含铅烟尘、含铅锌浸出渣、铅膏等铅基固废,主要生产指标如下:铅回收率大于98.5%;锑、锡回收率大于95%;硫利用率大于98.5%;弃渣含铅小于1%,属于一般固废[31-34]。

3.3 铅基固废全湿法处理工艺

3.3.1 氯盐体系全湿法处理铅基固废工艺

2016年以前,世界铅产能几乎100%来自火法冶炼工艺。2016年7月,中国恩菲参与设计,云南某有色金属股份有限公司所建的世界第一座产业化湿法炼铅厂顺利投产,标志着湿法炼铅工艺的产业化。该厂采用氯盐体系全湿法炼铅技术处理原堆存的锌浸出渣(含铅<20%)和钢厂烟灰浸锌后的浸出渣(含铅15%~20%),两种原料中的铅都以硫酸铅的物相存在。设计规模为年产粗铅3万t。

如图2所示,该工艺以氯盐(氯化钙和氯化钠)为浸出剂,铅渣(泥)中的硫酸铅经过浸出生成氯化铅,经过滤分离得到氯化铅液。随后该氯化铅液采用锌片置换得到海绵铅后进行电解精炼。置换后液经萃取与反萃,反萃液返回锌电解,锌在系统中循环使用。采用该工艺,1 t 锌可置换3 t 海绵铅,每生产1 t 海绵铅耗电1 200 kW·h,每t 海绵铅的加工成本为3 200元[31-35]。

3.3.2 原子经济法铅循环利用工艺

图2 氯盐体系全湿法处理铅基固废工艺流程简图

原子经济法铅循环利用工艺是由北京化工大学研发的一种通过处理铅废旧电池的铅膏泥,直接生产高纯氧化铅的工艺。2016年8月,浙江长兴某集团万吨级“原子经济法铅循环利用”中试线的设计评审工作开始,目前已完成实验室试验和半工业化试验。

该工艺首先要对铅膏泥进行脱硫,工艺采用氢氧化钠等碱性溶液与铅膏泥中的硫酸铅反应生成氧化铅和硫酸钠;然后将生成的氧化铅加热至600℃以上,使部分α型氧化铅转变为β型氧化铅,以满足生产铅电池的要求。浙江某集团研究院采用该工艺完成了千克级规模的扩大试验,具有铅回收率高、工艺流程短、产品附加值高、易于操作等优点,省去了PbO 还原为金属Pb 再转化为电池所需的PbO的步骤,有望成为直接生产电池材料的新方法[32-36]。

现阶段相关研究设计单位正在进行万吨级示范性工厂的设计,由于万吨级铅膏泥中含有泥砂等杂物,设计过程中必须增加络合剂溶解铅氧化物的流程,该流程的增加需要将生成的碳酸铅加热分解,这会导致能耗和单位产品成本的增加,因此,该工艺是否能与现有火法工艺竞争还有待进一步比较验证。

3.3.3 其他湿法处理铅基固废工艺

铅膏等铅基固废湿法短流程再生技术一直是国内外的研究热点,但由于受生产规模和关键装备的限制,大规模工业生产及推广应用尚存在较大困难[31-35]。

1)脱硫转化-还原浸出-电积工艺。脱硫转化-还原浸出-电积工艺常用来处理铅膏,该工艺最具代表性的是可闭路循环的RSR 工艺和CX-EX 工艺,RSR 工艺以碳酸铵为脱硫剂,亚硫酸盐为还原剂,质量分数为20%的H2SiF6或HBF4溶液为浸出剂。铅膏通过碳酸铵脱硫转化为碳酸铅和硫酸铵。碳酸铅在质量分数为20%的H2SiF6或HBF4酸性溶液体系下浸出,铅溶解并生成二氧化碳,再通过电解可得金属铅;硫酸铵高温分解,生成的二氧化硫返回铅膏还原工序,生成的氨水返回到脱硫转化工序,从而形成闭路循环。电解后废电解液和酸浸分解产出的二氧化碳分别返回浸出工序和脱硫转化工序,整个工艺过程形成闭路循环,三废产出量小。CX-EW工艺与RSR 工艺的机理和流程基本相同,所不同的是该工艺以碳酸钠作为脱硫剂,以双氧水或金属铅为还原剂。

2)硫化转化-氧化浸出-电积工艺。硫化转化-氧化浸出-电积工艺法是基于氟硼酸盐的湿法炼铅技术,先将铅膏进行硫化,利用Fe(BF4)3的氧化性在HBF4溶液中将铅氧化为Pb(BF4)3,采用隔膜电解生产高纯度电解铅。FLUBOR 工艺最具代表性,根据硫化方法的不同又分为硫化钠转化法和生物硫化技术。前者采用Na2S 和H2SO4作为硫化剂将铅膏中的铅化合物转化为PbS,后者采用硫酸盐还原菌将铅膏中的铅化合物转化为PbS。

3)氯盐浸出-电积工艺。该工艺无需经过脱硫或硫化,直接在热HCl-NaCl 体系下将铅转化为可溶的氯化铅,然后采用隔膜电解技术生产金属铅。该方法流程简短,但是氯盐体系浓度较高,腐蚀性强,这是制约该工艺工业化的关键问题。

4)固相电解还原工艺。该工艺利用粘结剂在阴极板上直接涂抹铅膏,阳极则采用石墨或难溶金属,电解液为NaOH溶液,金属铅在阴极还原。该工艺因电流效率低、电解不彻底、电耗高、试剂消耗高等问题至今尚未得到大规模应用。

5)直接转化生产电池材料方法。华中科技大学研究采用柠檬酸作为浸出剂,将铅膏中的含铅组分转化为结晶柠檬酸铅沉淀后,在高温下煅烧获得高纯氧化铅。

4 结论

1)我国铅产业存在资源过度开发、资源保障程度偏低、矿石严重依赖进口、铅市场需求低迷、铅基固废等二次资源开发利用滞后等问题,面临着锂离子电池等新兴技术产业带来的巨大挑战。

2)现有的铅冶炼方面的技术创新与工业实践主要集中在以熔池熔炼(底吹、侧吹等)为代表的铅冶炼直接熔炼工艺。

3)为缩短熔池熔炼工艺流程,减少投资成本,进一步降低铅生产能耗,将铅冶炼的氧化熔炼、熔融还原及综合回收等工艺流程进行一体化设计,开发一体化连续高效炼铅设备及工艺已经成为铅冶炼工艺未来的一种创新发展趋势。

4)发展创新铅冶炼工艺,开发利用含铅烟尘、锌浸出渣、含铅尾矿、废铅膏、铅玻璃和铅合金等铅基固废二次资源已经成为未来铅冶炼工艺的发展趋势。

5)随着湿法工艺的进步,硫酸铅等全湿法炼铅技术取得阶段性突破。