α-氧化铝结晶形态对研磨性能的影响

侯焕焕,胡博强,王建立,宋为聪,李奉隆

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

氧化铝有十几种晶型,其中常见的有α、γ、η、θ、δ等,依据Al3+亚点阵的分类,分别对应立方相、四方相、单斜相、斜方相和三方相,其中α相为最稳定相态,其他相都为Al2O3的亚稳定状态,一般可通过加热的方式,让其从亚稳定相态向α稳定相态转化,其转化是不可逆的晶格重构型相变[1-3]。α-氧化铝结晶形态通过不同的控制条件可以制备出不同的晶体结构,目前发现的有较多种[4]。沈毅等[5]在文章中主要描述了在超高温度下α-Al2O3的结晶形态,发现在高温度条件下,α-Al2O3的晶粒能够发育比较完整,并且生长速度很快,因此的α-Al2O3的结晶形态在高温条件下主要表现为板状。宋振亚[6]等在1200℃,以碳酸铝铵为原料制备α-Al2O3的过程中,姚长江[7]等以氧化铝为原料制备α-Al2O3的过程中,都获得了蠕虫状的α-Al2O3粉体。陈玮[8]等研究发现,通过在高温煅烧氧化铝过程中加入不同添加剂能够制备出不同的α-Al2O3晶型,在较低的加热环境下,通过加入氟化物,能够制备出一次晶体发育较为完整的片状α-Al2O3;通过加入硝酸盐类添加剂,能够制备出蠕虫状的α-Al2O3结晶;通过加入硝酸铵,能够制备出椭球状的α-Al2O3晶体;MgO的作用下α-Al2O3为不规则的晶体;通过多种添加剂的复合,制备出类球形、柱状等α-Al2O3晶体。不同的α-Al2O3晶型形态将对其应用产生不同的影响[9-11]。因此本文主要研究了不同结晶形态的α-Al2O3对研磨性能的影响。

1 实验材料和方法

1.1 主要实验原料

高温煅烧氧化铝:中铝郑州研究院沁阳高温氧化铝材料厂高温煅烧氧化铝a、b、c。

1.2 实验仪器及设备

BT2600粒度仪,原子吸收光谱仪,傅里叶分光光度计,SEM扫描电子显微镜,2 L砂磨机。

1.3 实验方法

(1)分别称取1 kg的样品a、b、c,加入2.5 L纯水,搅拌均匀后,开启砂磨机,每10 min取一个样,测试样品的粒度,直至磨到原晶后停止研磨,测出研磨时间和研磨后的粒度。

(2)研磨后的样品自然沉降后,将表面水分倒出,在200℃温度下烘干,烘干后得到的氧化铝进行α-Al2O3、激光粒度分析、扫描电镜分析等。α-Al2O3粒度采用BT2600型激光粒度仪检测;晶型结构采用JSM-6360LV扫描电子显微镜。

2 实验结果与讨论

2.1 原料粒度数据分析

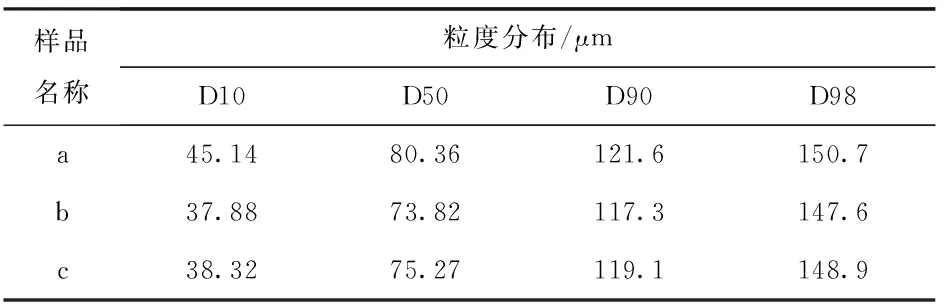

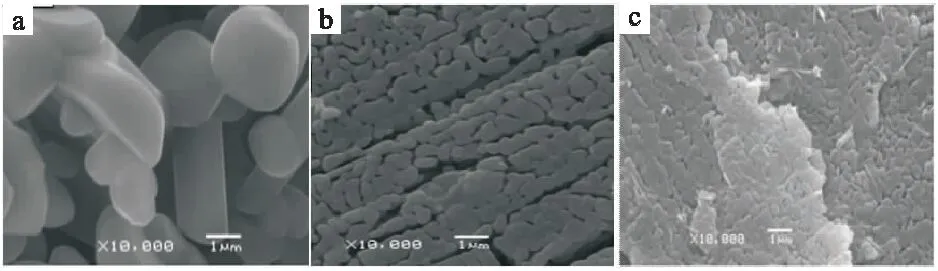

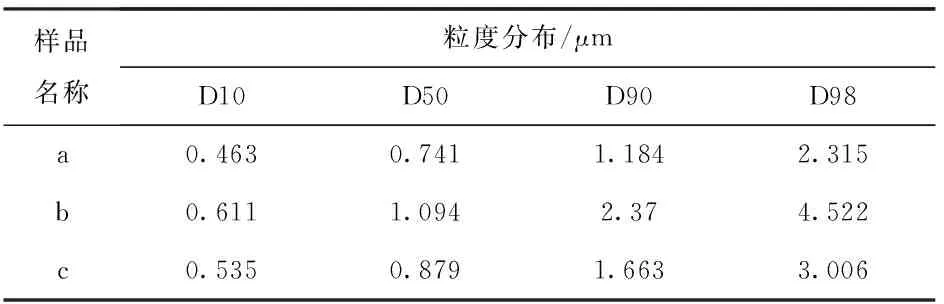

从表1可以看出三种产品的颗粒为多晶聚合状态,颗粒尺寸较大,D50都大于70 μm,且样品b和c粉体粒度比a小。从图1能够看出a样品的晶体形状为类球形,大小分布比较均匀,每个晶体之间有缝隙。b样品的晶体形状为蠕虫状,从图上看晶体大小均匀,晶体颗粒间的缝隙较小。c样品的晶体形状为蠕虫状,晶体与晶体之间的基本无缝隙。

表1 样品a、b、c粉体粒度结果

图1 a、b、c三种样品的SEM形貌图

2.2 砂磨后样品粒度结果分析

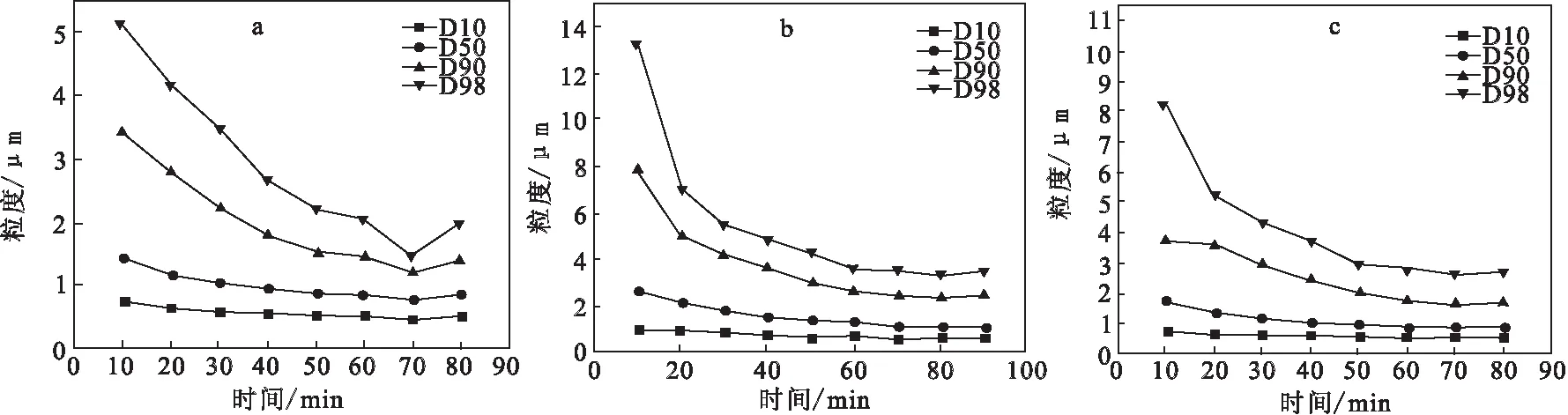

从图2可以看出,随着研磨时间的增加,样品的粒度逐渐降低,前10 min的研磨效果最好,之后随着研磨时间的增加样品的粒度降低幅度较小,研磨效果不明显,随着研磨时间继续增加,样品的粉体粒度出现变大情况。可能的原因是整个球磨过程中既有锆球对氧化铝颗粒的挤压剪切破碎作用,也有氧化铝颗粒之间的相互挤压剪切作用,短时间的研磨能够使氧化铝颗粒粒径明显降低,研磨时间增加氧化铝的粒径越来越小,比表面积将会变大,将使氧化铝发生二次团聚,导致氧化铝粒径增大。

图2 样品a、b、c在不同的研磨时间下的粒度

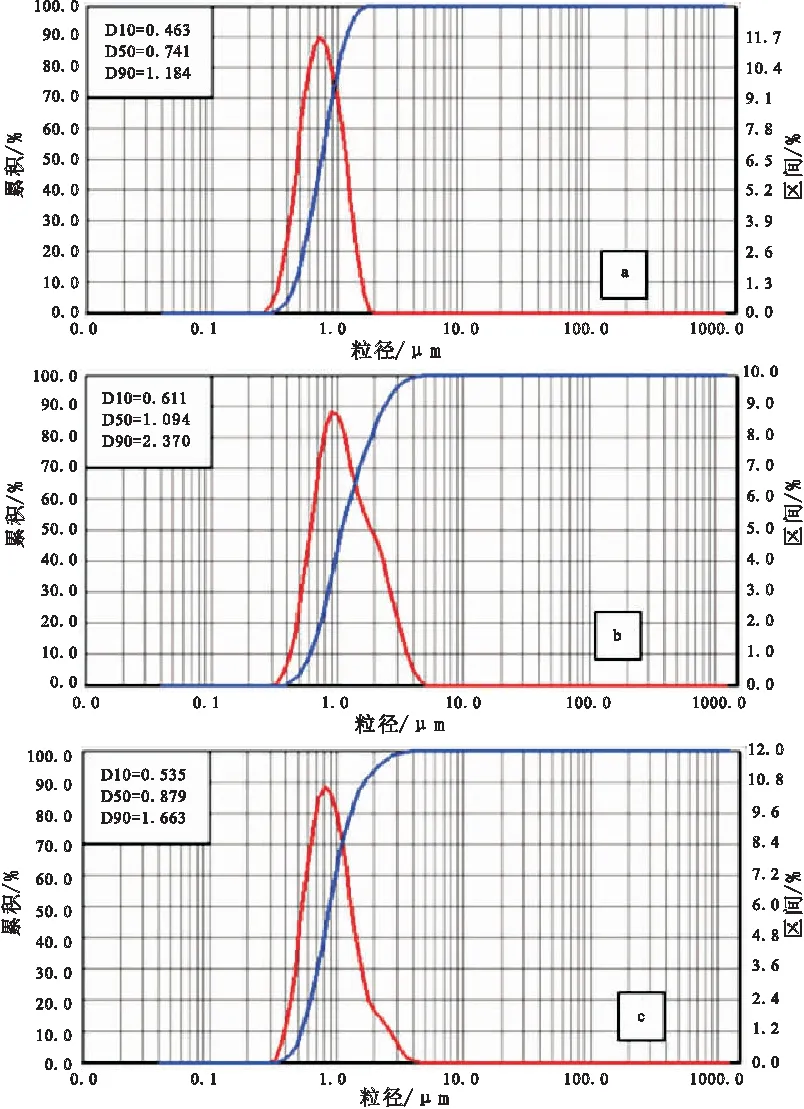

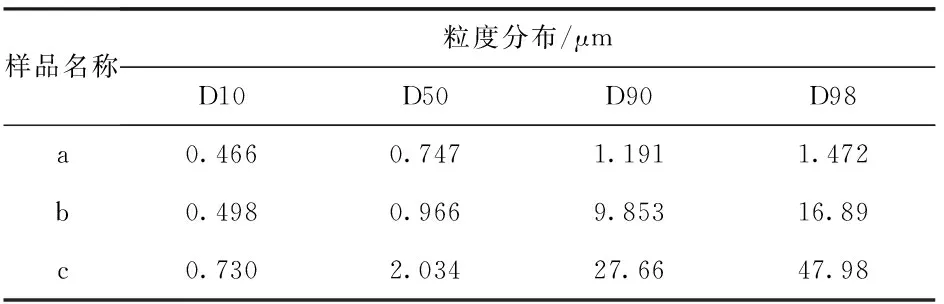

从表2和图3可以看出,经过研磨至氧化铝最小粒径时,三种氧化铝样品的峰型都为单峰,其中a样品的峰的宽度较另外两个样品较窄,b样品的峰最宽,并且b和c样品的两个峰都存在拖尾现象,表明这两个样品在研磨过程中存在一定程度的团聚现象。

图3 a、b、c三种样品研磨后粒度图

表2 样品a、b、c粉体研磨后粒度结果

2.3 干燥后样品粒度结果分析

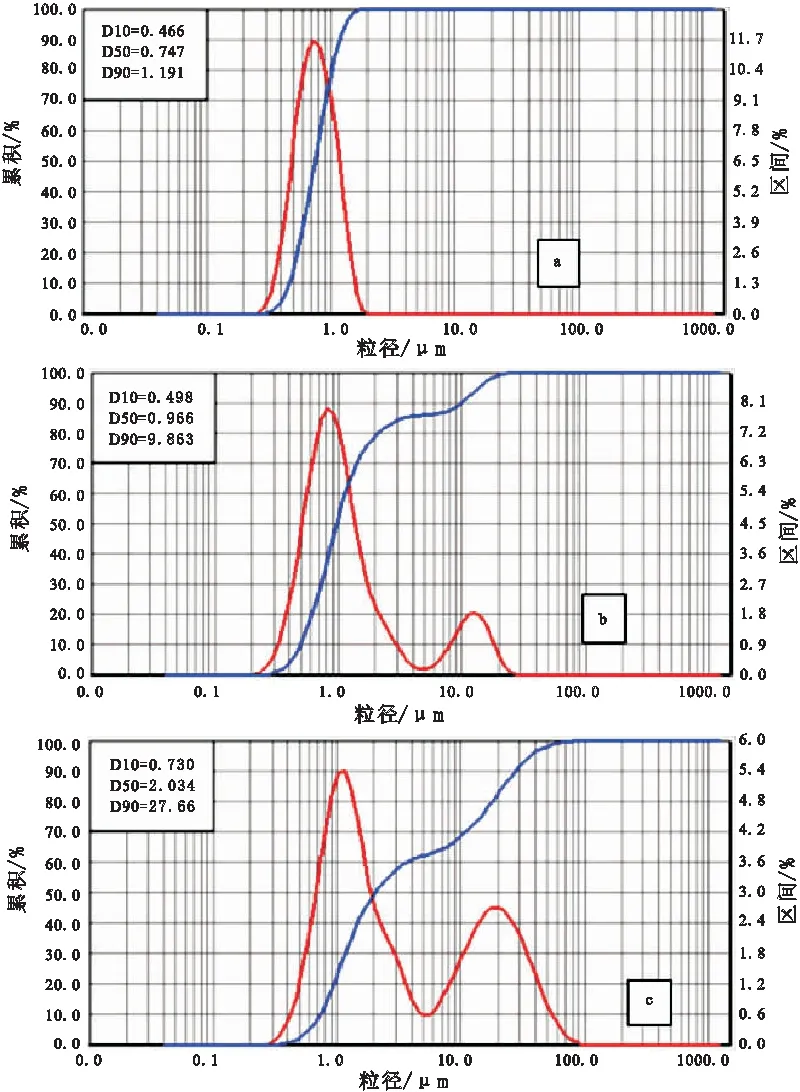

从表3和图4可以明显看出,经过研磨干燥后三种样品的粒度结果有所差别。a样品经过研磨干燥后,样品粒度图峰型依然为单峰,且峰型分布与研磨后的峰型相比基本一致。而b和c样品经过研磨干燥后样品粒度分布图峰型变为双峰,说明经过干燥后两种样品都存在一定的团聚现象,其中c产品的粒度图双峰更为明显,说明团聚现象更加突出。

表3 样品a、b、c研磨干燥后的粒度

图4 a、b、c三种样品研磨干燥后粒度图

与原料的SEM图联系可以分析得出,类球形氧化铝易研磨,并且研磨后样品尺寸分布较窄,干燥后样品不会发生团聚现象。而晶体分布不均匀以及蠕虫状的α-Al2O3研磨效果较差,研磨后的样品尺寸分布较宽,在研磨过程中会发生团聚现象,导致氧化铝粒度分布存在拖尾现象,并且干燥后,产品团聚现象更为明显,样品的粒度测试结果出现双峰现象。三种样品的SEM图与研磨结果一致,表明晶体的形貌影响研磨性能,其中类球形氧化铝容易研磨并且研磨后的晶体不易发生团聚。

3 结 语

通过对α-Al2O3进行扫描电镜分析和研磨性能分析,发现α-Al2O3的结晶形貌对其研磨性能产生较大影响。类球形氧化铝容易研磨并且研磨后的晶体不易发生团聚,蠕虫状和分布不均匀的结晶形貌能够导致α-Al2O3研磨过程以及干燥后的样品团聚形成大颗粒,影响α-Al2O3的应用。研究α-Al2O3的晶体形貌为后续开发新产品奠定了基础。