表面活性剂-模板化法制备多级孔β沸石及其四氢萘加氢裂化制苯、甲苯、二甲苯的催化性能

张燕挺 党 辉 张妮妮 陈胜利

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

0 引 言

沸石分子筛具有高的比表面积、优异的热稳定性和水热稳定性、独特的孔结构等优点,被广泛应用于多相催化、离子交换和吸附工艺[1-3]。然而,沸石中单一的微孔孔道大都小于1 nm[4],这限制了传统沸石在催化反应中反应物的扩散速率,导致催化剂的活性下降[5-6]。另一方面,微孔还会减缓目标产物的传输,而目标产物在微孔中浓度的积累会加大副反应发生的几率,从而引起选择性的下降[7-8]。向微孔沸石分子筛中引入介孔结构形成多级孔沸石分子筛,可以显著改善反应物和产物分子扩散速率低的缺点,提升其活性和选择性[8-10]。

目前,多级孔沸石的制备方法已被大量报道[5,7,9,11-16],主要包括软模板法[11]、硬模板法[12,17]、脱硅法[18]和脱铝法[13]。软模板价格昂贵,甚至有毒有害[11];硬模板虽然容易获得,但其水溶性差,制备的介孔连通性差,导致介孔的有效利用率低[7];脱铝法仅适用低硅铝比的沸石[9];脱硅法具有原料简单、成本低和可工业化等优点[9,19],但是脱硅法制备的多级孔沸石存在微孔损失严重、酸量减弱、产生非骨架铝、收率低等缺点。

向脱硅过程中引入表面活性剂可以克服脱硅法的缺点[9,20]。表面活性剂-模板化是García-Martínez等[19]首次提出的方法,该方法是将碳链数在10~22之间的表面活性剂引入脱硅过程[4]。Sachse等[21]详细地考察了表面活性剂-模板化法制备多级孔USY沸石的条件后,提出表面活性剂-模板化的机理:十六烷基三甲基溴化铵(CTAB)分子可以进入USY晶体充当模板剂,在脱硅的过程中CTAB在沸石晶体内部形成胶束,引导从沸石中脱除的硅物种在晶体内部快速形成介孔。因此,该方法制备的多级孔沸石具有介孔分布均匀、介孔孔径范围可控、水热稳定性好及保留了大部分沸石的强酸性等优点[19,21-22]。为了进一步验证该机理的合理性,Linares等[23]将表面活性剂-模板化法的过程分为3个步骤,即碱性条件下形成Si—O-、CTA+通过静电匹配吸附到沸石晶体表面、CTA+扩散到沸石晶体内部,并测试了各步骤的表观活化能。结果显示表面活性剂-模板化法的表观活化能与沸石结晶的活化能接近,从能量转化的角度证实了该机理的可行性。Fleury等[24]在研究表面活性剂-模板化制备多级孔USY沸石的过程中,用拉曼光谱观察到了CTAB形成的胶束均匀分布在沸石晶体中的证据,很好地解释了介孔均匀分布于沸石晶体内部的现象。

然而,使用表面活性剂-模板化法制备的多级孔沸石的介孔孔容不仅有大幅度的提高,而且介孔也会出现有序或者无序2种可能[19,25]。关于对比含有序和无序介孔沸石的催化性能优劣,很少有报道[26]。β沸石具有12元孔的三维孔道结构,其孔口尺寸与Y型沸石接近[27],并广泛用于石油炼制和精细化工过程中,作为催化柴油加氢裂化制BTX催化剂酸性中心是β沸石常见的应用之一[28-29]。

因此,我们分别以β-60和β-150为母体,首先,采用表面活性剂-模板化法,在制备过程中分别以一步和两步法制备了2个系列多级孔β沸石,多级孔样品的介孔包含了有序或者无序2类。以等体积浸渍法负载25% WO3制备β沸石/WO3加氢裂化催化剂[30]。最后以四氢萘作为催化柴油的模型化合物[31],考察了2个系列多级孔β沸石的催化性能。

1 实验部分

1.1 原料和试剂

CTAB(AR,99%)、盐酸(HCl,AR,≥38%)、偏钨酸铵 ((NH4)6W7O24·6H2O,AR,85%~89%)、氯化铵(NH4Cl,AR,99.5%)和四氢萘(Tetralin,AR,96.8%~97.0%)购自上海国药集团试剂有限公司;环己烷(C6H12,AR,99.5%)、四乙基氢氧化铵(TEAOH,AR,35%)和四甲基氢氧化铵(TMAOH,AR,35%)购自北京现代化工精细化学品有限公司;二硫化碳(CS2,AR,99%)购自天津福晨化学试剂厂;硅铝比(nSiO2/nAl2O3)为60和150(由X射线荧光光谱分析测试)的沸石分别命名为β-60和β-150,由山东齐鲁华信高科有限公司提供;去离子水为实验室自制。

1.2 催化剂的制备

1.2.1 多级孔β沸石的制备

实验流程见示意图1,具体步骤如下:

图1 系列β沸石的N2吸附-脱附等温线(a、c)和BJH孔径分布(b、d)Fig.1 N2adsorption-desorption isotherms(a,c)and BJH pore size distribution(b,d)of series β zeolites

Scheme 1 Processes for preparing hierarchical β zeolites by the surfactant-templating method

一步制备样品:取4.2 g TEAOH溶液和57.1 g去离子水充分混合,随后加入4.2 g CTAB,搅拌均匀后加入2.1 gβ沸石(β沸石以 2 ℃·min-1从室温升至550℃,焙烧300 min以脱除模板剂,此时反应前混合物的pH=13.10),置于反应釜中,110℃处理24 h后(反应后混合物的pH=12.70),冷却、离心分离、洗涤、干燥获得样品。将一步制备的样品分别记为β-60-ST、β-150-ST,60和150代表β沸石的硅铝比,ST代表surfactant-templating。

二步制备样品:取4.2 g TEAOH溶液和57.1 g去离子水充分混合,随后加入4.2 g CTAB,搅拌均匀后加入2.1 gβ沸石(已经焙烧脱除了模板剂),置于反应釜中,110℃处理24 h后开启反应釜,用2 mol·L-1的盐酸溶液将体系的pH调节为8.5(过高和过低的pH很难形成有序的MCM-41分子筛),重新装入反应釜中,120℃继续处理24 h后,冷却、离心分离、洗涤、干燥获得样品。两步制备的样品记为β-60-ST8.5或者β-150-ST8.5。

1.2.2 加氢裂化催化剂的制备

加氢裂化催化剂制备前,需要对多级孔β沸石焙烧脱除CTAB以及对其进行离子交换成为H-β。焙烧步骤:以2℃·min-1从室温升到550℃并保持300 min。离子交换步骤:将1.0 g焙烧后的样品置于10 g NH4Cl(1 mol·L-1)溶液中,80 ℃反应3 h后离心分离、干燥和焙烧,重复2次得H-β。

将H-β制备为加氢裂化催化剂的步骤参考了本课题组前期的工作[30],具体如下:取一定量的H-β沸石平铺于表面皿内,使用滴管缓慢滴加进去离子水至沸石吸水饱和,记录所用去离子水质量并计算沸石的饱和吸水率。另外称取一定质量的沸石并平铺于表面皿内,取相对催化剂质量25%的偏钨酸铵溶于去离子水中(去离子水量按沸石的饱和吸水率计算得到),搅拌使其完全溶解,之后使用滴管逐滴缓慢滴入表面皿内的沸石上。浸渍(约10 min)完成后的样品于室温条件下干燥12 h,然后在马弗炉中550℃焙烧180 min,升温速率是2℃·min-1。为了便于考察多级孔β沸石对催化性能的影响,所有加氢裂化催化剂中WO3的负载量均为25%。

1.3 催化剂的表征

多级孔β沸石的晶型用Bruker D8 Advance型X射线衍射仪(XRD)测试分析,测试条件:Cu靶Kα射线(波长0.154 06 nm)。其中广角度XRD数据的操作条件是电压40 kV,电流40 mA,扫描角度5°~35°,扫描速度4(°)·min-1。小角度XRD操作条件为电压50 kV,电流 50 mA,扫描角度 1°~5°,扫描速度 0.4(°)·min-1。采用日立公司的 FEI Quanta200F 型扫描电镜(SEM,工作电压5.0 kV)和FEI Tecnai G2 F20型透射电镜(TEM,加速电压为200 kV)观察β沸石的形貌。SEM测试前需要对样品进行喷金处理,加速电压20 kV,时间150 s;TEM测试步骤:取少量样品研磨2 min,溶于适量的乙醇溶液中,超声15 min后,取3~5滴溶液,滴到微栅上,干燥后测试。比表面积和孔结构由Micromeritics ASAP 2020型物理吸附仪分析,测试条件:0.1~0.2 g的β沸石在真空压力下、350℃预处理2 h,-196℃吸附N2。比表面积以BET(Brunauer-Emmett-Teller)方程计算,孔径分布以N2吸附-脱附曲线计算,微孔比表面积和微孔孔容以t-Plot方法计算得到。β沸石的酸性质由先权公司TP-5076 TPD/TPR动态吸附仪测试样品氨气程序升温脱附(NH3-TPD)曲线得到,测试步骤:氮气作为载气,取 0.1 g样品(20~40目)置于测试装置中,在600℃处理30 min,降温至120℃吸附氨气至饱和,120℃下脱除β沸石中物理吸附的氨气后,以3℃·min-1升温至600℃脱附NH3。用日本理学ZSX-primusⅡ型X射线荧光光谱分析(XRF)测试β沸石的硅铝比数据,测试步骤:取1.5 g样品与适量的硼酸混合、研磨15 min后压片测试。

1.4 加氢裂化催化剂的性能测试

将制备的加氢裂化催化剂压片和筛分得20~40目的颗粒,取1.0 g颗粒装入固定床微型反应器中。由于工业加氢裂化催化剂的加氢中心是金属硫化物[28,32],所以在加氢裂化性能评价前需要对催化剂预硫化处理,预硫化条件:预硫化液是含2.0% CS2的环己烷溶液,压力6 MPa,空速5 h-1,H2与预硫化液的体积比600∶1,温度320℃,预硫化3 h。

催化剂性能评价:反应温度480℃,压力6 MPa,H2与四氢萘的体积比1 300∶1。反应后的液体产物使用SP3420气相色谱分析。色谱的气化室温度为250℃,检测器温度为250℃,初始温度为35℃,以2℃·min-1升至250℃,保持15 min。色谱柱为PONA毛细管柱(50 m×0.2 mm × 0.5 μm)。

催化剂评价中的转化率、BTX收率和气体收率的定义如下:

其中,mTetralin,0是原料中四氢萘的质量,mTetralin,t是产物中四氢萘的质量,mBTX是产物中BTX的质量,mOut是液体产品的质量。

2 结果与讨论

2.1 多级孔β沸石的物化表征

2.1.1 比表面积及孔径分析

系列β沸石的N2吸附-脱附等温线和Barrette-Joyner-Halenda(BJH)孔径分布曲线如图1所示。从图1a、1c中可以看出,β-60和β-150在低的相对压力下便达到一个平台,属于Ⅰ型等温线,表明该样品是典型的微孔材料[18]。而表面活性剂-模板化法制备的样品在低的相对压力表现出Ⅰ型等温线的特征,当相对压力高于0.4时,出现毛细管冷凝现象,属于Ⅳ型等温线,表明样品同时含有微孔和介孔结构,是多级孔沸石[18]。然而,对于β-60和β-150系列,一步制备的样品均有明显的滞后环。根据IUPAC的规定,滞后环属于H4型[33],含有狭窄的裂缝孔。而两步制备样品均无滞后环,是圆柱形孔。进一步从孔径分布图(1b、1d)中可以看出,β-60和β-150在2~15 nm之间未出现明显的峰,而一步制备样品的介孔分布明显大于两步制备样品。

表1是系列β沸石的比表面积和孔容数据。从表中可以看出,表面活性剂-模板化制备的样品与母体相比,微孔比表面积下降,外比表面积大幅度提高。然而,β-60系列中,母体的外比表面积是39 m3·g-1,一步法制备样品的外比表面积提高到242 m3·g-1,两步法制备样品的外表面提高到 221 m3·g-1;而β-150系列,母体的外比表面积是133 m3·g-1,一步法制备样品的外比表面积提高到430 m3·g-1,两步法制备样品的外比表面积提高到281 m3·g-1。以β-60和β-150为母体制备的多级孔沸石外表面提高程度不同是不同硅铝比的沸石脱硅难易程度不一样造成的[3]。表面活性剂-模板化样品的微孔孔容均下降,介孔的孔容均提高。其中,一步制备样品的介孔孔容均高于两步制备的样品。

表1 系列β沸石的比表面积和孔容Table 1 Specific surface area and pore volume of series β zeolitesa

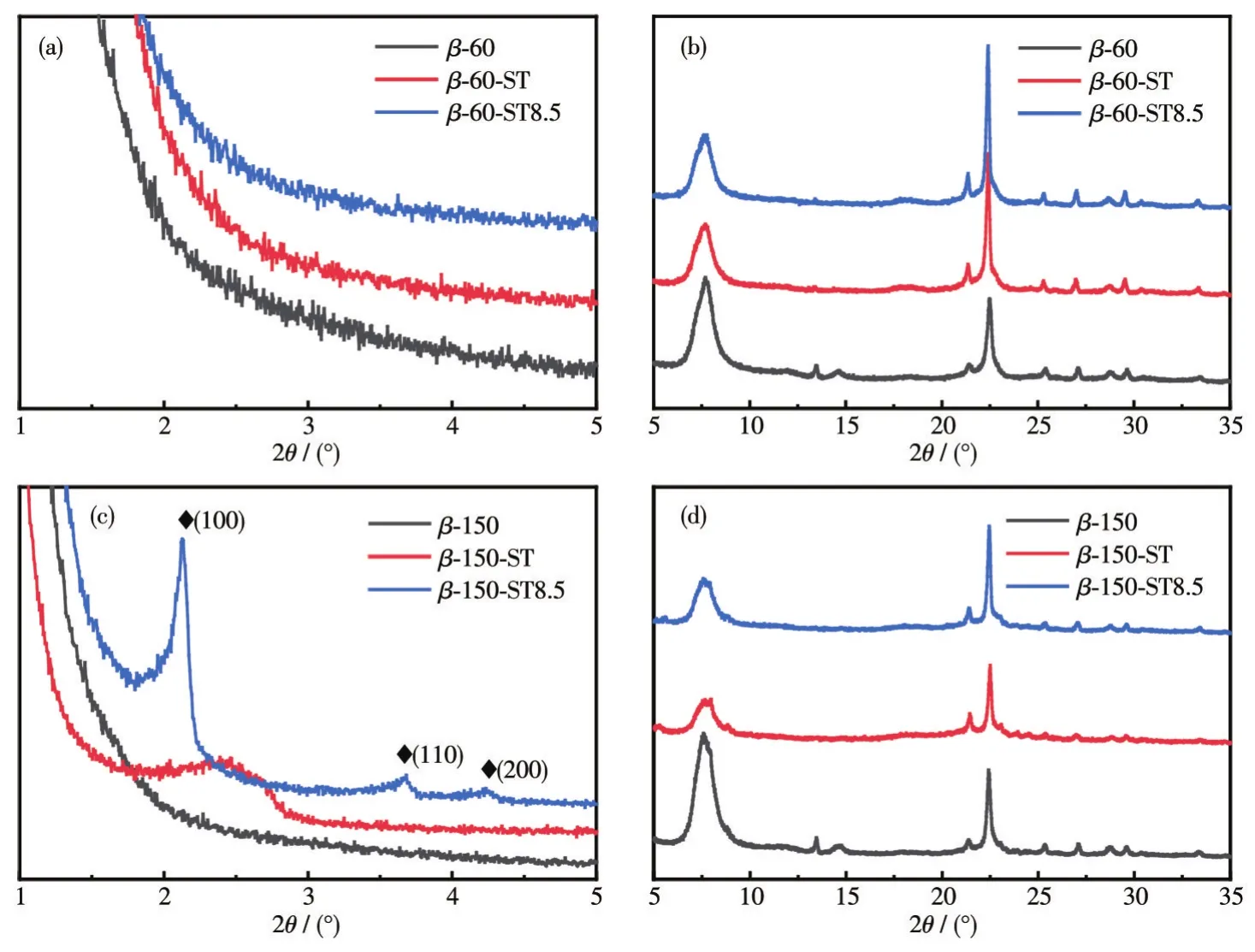

2.1.2 晶体结构

为了考察系列β沸石的晶体结构,分别测试制备样品的小角度(1°~5°)和广角度(5°~35°)XRD图,结果如图2所示。从图中可以看出,所有多级孔β沸石在广角度范围仍保留了BEA结构。β-60系列中,一步制备的样品和两步制备的样品在小角度范围内均未出现特征衍射峰(图2a)。而β-150系列中,一步制备的样品小角度范围内均未出现特征衍射峰;两步制备的样品小角度范围内出现了MCM-41分子筛的特征衍射峰(图2c),表明该多级孔样品含有序介孔,而其他多级孔样品含无序介孔。β-60系列两步制备的样品中未出现有序介孔的原因可能是沸石中铝含量高,脱硅能力弱,导致脱硅含量少[3],难以形成MCM-41分子筛。为了对介孔有序度进行定量分析,引入有序介孔的相对结晶度,所有样品的有序介孔的相对结晶度如表2所示。从表中可以看出,仅β-150系列样品中两步制备样品(β-150-ST8.5)的有序介孔相对结晶度是27.1%。

图2 系列β沸石的XRD图Fig.2 XRD patterns of series β zeolites

表2 系列β沸石的有序介孔的相对结晶度Table 2 Relative crystallinity of ordered mesopores of series β zeolitesa

2.1.3 晶体形貌

采用SEM和TEM观察系列β沸石的形貌,结果如图S1(Supporting information)和图3所示。从SEM图中可以看出,与β-60和β-150相比,所有多级孔β沸石的形貌未见有明显改变。TEM图(图3)表明,在β-60系列中,多级孔β沸石的形貌未观察到明显改变。但是在β-150系列中,多级孔样品中均出现明显的裂纹。这是β-150的铝含量少,脱硅严重造成的(相比较于β-60)。

图3 系列β沸石的TEM图Fig.3 TEM images of series β zeolites

2.1.4 酸性质

采用NH3-TPD测试系列β沸石的酸性质,结果如图4所示。由图可知,所有样品均在200~300℃和350~500℃出现了2个脱附峰,分别归属于β沸石的弱酸和强酸[33]。相比于β-60和β-150,多级孔β沸石的强酸量和弱酸量均降低。这是由于制备多级孔样品的过程中形成的介孔酸量弱于沸石[19]。

图4 系列β沸石的NH3-TPD曲线Fig.4 NH3-TPD profiles of series β zeolites

2.2 制备多级孔β沸石的影响因素

2.2.1 CTAB的作用

为了考察CTAB在表面活性剂-模板化过程中的作用,以β-60沸石为母体,采用一步法制备多级孔β沸石,但该过程中不添加CTAB,其他条件不变,制备样品的XRD和TEM图如图5所示。样品中除β沸石晶型外,还生成一部分致密的方石英晶型(图5a),说明不添加CTAB的情况下,β沸石会发生转晶。与β-60-ST相比,β沸石被严重地溶解破坏(图5b)。XRD和TEM结果可以说明CTAB在表面活性剂-模板化法制备多级孔沸石中起到保护β沸石晶体的作用。Sachse等[21]认为在表面活性剂-模板化法中CTAB(尺寸在0.4 nm左右)可以进入USY孔道中,而β沸石孔口与USY孔口接近[34],因此,CTAB也可以进入β沸石孔道,从而起到保护β沸石的作用。

图5 表面活性剂-模板化中不添加CTAB制备样品的XRD图(a)和TEM图(b)Fig.5 XRD pattern(a)and TEM image(b)of the sample prepared without adding CTAB by surfactant-templating method

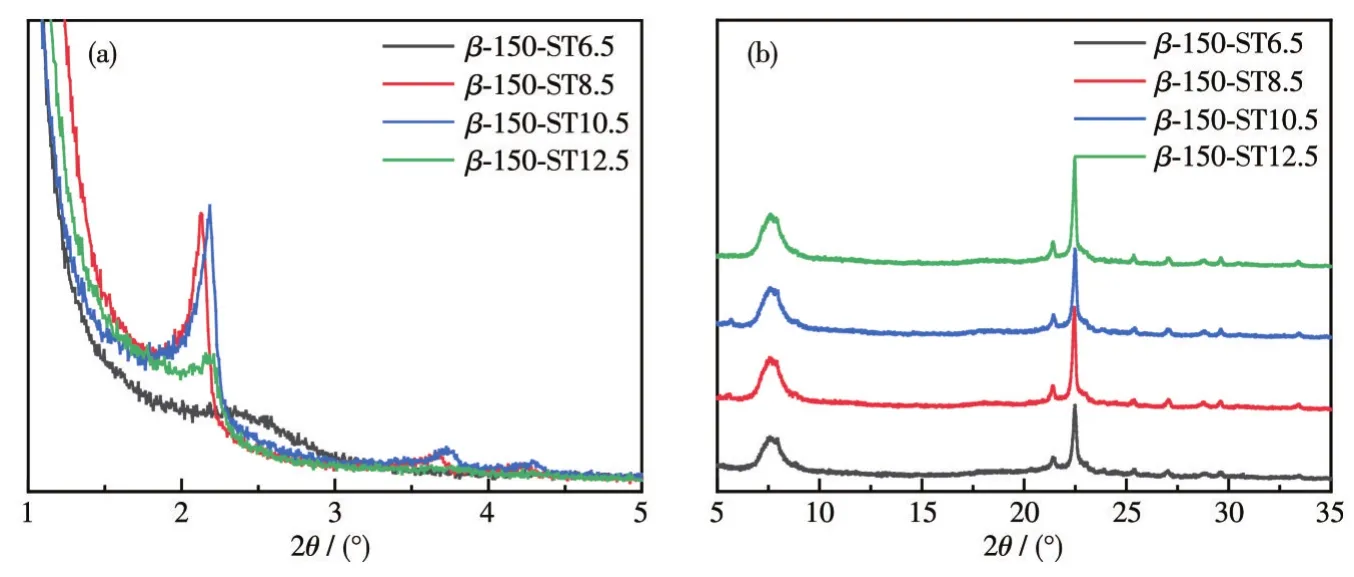

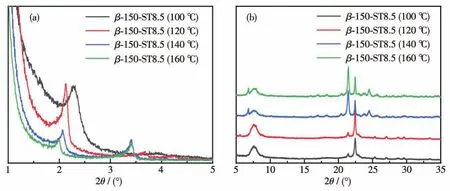

为了制备介孔有序度高的多级孔β沸石,进一步考察了表面活性剂-模板化法中两步法制备多级孔β沸石的影响因素。以β-150为母体,分别考察了碱源、TEAOH浓度、第二步的pH值和第二步的反应温度对β沸石晶型的影响,实验结果如图6~9所示。首先,从图6中可以看出,相比于TEAOH作为碱源制备多级孔β沸石,以相同含量的TMAOH取代后,样品在小角度范围内的XRD图中不仅未出现MCM-41分子筛的特征衍射峰,而且广角度范围内还出现了方石英的杂晶,表明TEAOH比TMAOH更合适作为碱源。可能由于TEAOH是β沸石的模板剂[1-2],二者更加匹配。其次,TEAOH的浓度对β沸石的脱硅有极大的影响(图7),当TEAOH过高时,会大幅度的破坏β沸石骨架,影响晶型,而TEAOH浓度太低,脱硅量不足,难以形成MCM-41分子筛。因此,TEAOH与β沸石的质量比为2∶1的样品中介孔有序度最高。再次,考察了第二步的pH值对介孔有序度的影响(图8),从图中可以看出pH在8.5~10.5之间时均可生成有序的介孔。这是因为pH值过低时,形成的硅酸根阴离子聚体太少[36-37],而过高的pH值会破坏CTAB形成的胶束,均无法生成MCM-41分子筛。最后,考察了第二步的反应温度对介孔有序性的影响(图9)。由图可知,第二步的反应温度最优(120℃)。温度过低或过高均无法形成MCM-41分子筛。许俊强等[36-37]认为:高温下,模板剂与无机物种的相互作用被加速,导致大量微孔和杂晶的形成;而过低的温度减缓了其相互作用,导致较宽的孔径分布,形成很不均匀的孔径。另外,温度提高到160℃时,广角度XRD图中出现了杂晶。

2.2.2 多级孔β沸石的制备条件

图6 两步法中TMAOH作为碱源对制备多级孔β沸石晶型的影响Fig.6 Effect of TMAOH as a base source on the preparation of hierarchical β zeolite crystals in a two-step method

图7 两步法中碱浓度对对制备多级孔β沸石晶型的影响Fig.7 Effect of alkali concentration on the preparation of hierarchical β zeolite crystals in a two-step method

图8 第二步的pH对制备多级孔β沸石晶型的影响Fig.8 Effect of pH in the second step on the preparation of hierarchical β zeolite crystals

图9 第二步的温度对制备多级孔β沸石晶型的影响Fig.9 Effect of temperature in the second step on the preparation of hierarchical β zeolite crystals

2.3 多级孔β沸石制备加氢裂化催化剂的催化性能评价

四氢萘加氢裂化制BTX经历了一个四氢萘异构化为甲基茚满、甲基茚满再裂化为BTX和BTX过度加氢裂化为气体产物的一系列反应[38],如图10a所示。由于低空速下,四氢萘的转化率是100%,很难比较催化剂活性的差异。因此,为了得到催化剂在不同转化率下的催化性能,催化剂评价的空速选择在1~13 h-1之间进行调变。

图10 四氢萘加氢裂化的主反应路线和系列β沸石制备的加氢裂化催化剂的催化性能Fig.10 Main reaction route of tetralin hydrocracking and catalytic performance of hydrocracking catalyst prepared by series β zeolite

图10b、10c和10d是系列β沸石制备的加氢裂化催化剂的转化率、BTX收率、气体收率。由图10b可知,相比于β-60和β-150母体,在相同空速下,多级孔β沸石的转化率均提高。这是多级孔样品的外表面积和介孔孔容的提高,导致反应物四氢萘反应完全。从图10c可知,多级孔介孔孔容的提高使得反应物四氢萘能更多地富集于多级孔中,在相同的活性数目下,反应物四氢萘浓度的增多有利于其生成更多的目标产物BTX。又因为多级孔的产生,能使生成的BTX迅速扩散出孔道,造成BTX浓度的快速下降。反应物浓度的富集以及BTX浓度的减少正是多级孔能有效提高BTX收率的关键原因。结合图10d也能看出,多级孔所产生的气体反而是最少的,这正是BTX快速扩散出孔道造成的(气体是由BTX过度加氢裂化而来)。

另外,在β-60系列中,一步制备的样品活性高于两步制备的样品,与催化剂的活性与介孔含量呈正比的观点一致[10]。然而,在β-150系列中,两步制备的样品活性高于一步制备的样品。从10c和10d可以看出,在β-60系列中,一步制备样品的最高BTX收率为53%,在相同空速下,气体收率最低;在β-150系列中,两步制备样品的最高BTX收率为50%,在相同空速下,气体收率最低。对比β-60和β-150系列中一步制备样品和两步制备样品的介孔孔容和介孔有序度发现,并不是多级孔β沸石的介孔孔容越多,反应活性越高,其还与介孔是否有序有关。这可能是因为加氢裂化催化剂中的WO3主要位于β沸石的外表面[39],而大量有序介孔的引入(以β-150-8.5ST为例,有序介孔的相对结晶度为27.1%),使得WO3可以进入有序介孔中,发生限域效应[40]。而无序介孔的孔径分布宽,对WO3的限域效应较弱。

最后,为了更好地对比系列β沸石制备的加氢裂化催化剂选择性的优劣,比较了转化率与BTX收率和气体收率之间的关系,结果如图11a和11b所示。从图中可以看出,在相同的转化率下,对于β-60系列,一步制备样品的BTX收率最高,气体收率最低;对于β-150系列,两步制备样品的BTX收率最高,气体收率最低。该结果是在相同的反应进度下对比多级孔β沸石的选择性,进一步说明多级孔β沸石制备加氢裂化催化剂的选择性由介孔孔容和介孔有序度共同决定。

图11 系列β沸石制备的加氢裂化催化剂的转化率与(a)BTX收率和(b)气体收率之间的关系Fig.11 Relationship between conversion,and(a)BTX yield,(b)gas yield of hydrocracking catalysts prepared from series β zeolites

3 结 论

以2种不同硅铝比的β沸石(β-60和β-150)为母体,采用表面活性剂-模板化法,分别用一步法和两步法制备2种多级孔β沸石。结果表明:多级孔β沸石的外比表面积和介孔孔容均明显提高。除此之外,β-60系列中,一步和两步制备样品中介孔均为无序;β-150系列中,一步制备的样品含无序介孔,而两步制备的样品含有序介孔。

以β-150为母体,考察了表面活性剂-模板化法制备多级孔β沸石(有序介孔)的影响因素。结果表明:TEAOH作为碱源优于TMAOH,pH在8.5~10.5之间均可以生成有序介孔,第二步的最佳反应温度是120℃,TEAOH与β沸石的最佳质量比是2∶1。

利用多级孔β沸石负载25%的WO3制备了加氢裂化催化剂,在四氢萘加氢裂化制BTX反应上进行催化性能评价。结果表明:多级孔β沸石制备加氢裂化催化剂的活性和选择性均高于母体。对比一步和两步制备催化剂的催化性能发现,催化性能不仅与β沸石的介孔含量有关,还与介孔的有序度有关。

Supporting information is available at http://www.wjhxxb.cn