锂离子电池富锂层状正极材料的表面改性及电化学性能

杨金戈 李宇杰 刘 勇 陈宇方 陆 地 孙巍巍 郑春满*,

(1中国人民解放军61699部队,枝江 443200)(2国防科技大学空天科学学院,长沙 410000)

0 引 言

近几十年来锂离子电池获得了长足的发展,已经成为新一代实用化的蓄电池。锂离子电池的正极材料直接影响其性能,因此开发高性能的正极材料始终是热门的研究方向。富锂正极层状材料xLi2MnO3·(1-x)LiMO2(M为过渡金属元素)由于比容量高(250~300 mAh·g-1),被认为是最具应用前景和发展潜力的新型正极材料之一,引起了国内外专家和学者的广泛关注[1-5]。然而,该材料有限的长循环性能和严重的电压衰减,使其难以满足实际的应用需求。结合相关文献报道可知,其性能的下降是由于这类材料在4.5 V以上的充电过程中,结构出现不可逆的离子重排,形成新相结构,这种晶相转变会影响锂离子在材料中的传输性能;同时,晶相转变还会导致电解液腐蚀与过渡金属溶出等问题加剧,引起较大的不可逆容量损失[6-7]。

近些年的研究表明,掺杂、包覆、调控材料颗粒尺寸、构筑复合电极材料等诸多手段都可以有效地提升富锂正极材料的电化学性能[8-13],但这些手段都有各自的优缺点。大量的研究表明表面改性同样是提升材料性能的一种有效方法[14-19]。富锂层状正极材料的不可逆晶相转变的本质是材料由层状结构转变为类尖晶石结构,而尖晶石结构的正极材料如LiNixMn2-xO4(x<0.5)等本身具有优异的倍率性能和高电压稳定性。另一方面,尖晶石结构和层状结构具有相同的立方密堆积氧排列方式,这种具有尖晶石和层状两相复合异质结构的材料反而可以在一定程度上抑制富锂层状材料的晶相转变[20-21]。所以在层状正极材料的表面人为地构筑出尖晶石相物质能够显著提升其结构稳定性和储锂性能[22]。Sun等[23]通过在层状材料颗粒表面包覆AlF3制备出层状/尖晶石复合相材料并通过改变包覆量调控其晶相比例。Wu等[24]构筑了具有三维立体层状-尖晶石异质结构的富锂正极材料,其在10C的超高倍率下也具有180 mAh·g-1以上的可逆比容量。Ku等[25]采用一种巧妙的多巴胺辅助碳热还原方法在富锂材料颗粒表面原位生成尖晶石相LiMn2O4,制备出了具有层状-尖晶石异质结构的复合材料。与本体材料相比,表面改性正极材料的长循环性能得到了显著提升,在1C下循环200周后仍有231 mAh·g-1的可逆比容量,容量保持率达90%以上。

因此,针对富锂正极材料循环稳定性差的问题,我们将尖晶石结构的材料引入富锂层状正极材料中,研究尖晶石晶相与富锂层状晶相在电化学循环过程中的协同效应及对正极材料性能改善的影响。以课题组报道的富锂层状正极材料Li1.2Mn0.54Ni0.13Co0.13O2(0.5Li2MnO3·0.5LiNi1/3Co1/3Mn1/3O2,LRM)为基础[26],开发了“浸润-泥化-干燥”结合固相烧结工艺对其进行表面改性的方法,并研究了锰盐用量对该表面改性材料结构和性能的影响。

1 实验部分

1.1 材料的制备

本体LRM由水热法制备。称取相应比例的醋酸镍、醋酸钴、醋酸锰溶解于80 mL水中,持续搅拌得到透明、均一的溶液。然后称取2 g的醋酸铵作为导向剂溶解于上述溶液中,搅拌1 h至溶液均一透明。将上述溶液整体倒入带有聚四氟乙烯内衬的不锈钢反应釜中,在180~220℃的环境中保持15~20 h得到反应沉淀物。将沉淀物分别用水和乙醇洗3次,并于干燥箱中干燥10 h得到过渡金属碳酸盐。将其与过量1.05%的碳酸锂混合,在研钵中充分研磨混合后转移至马弗炉中,于500℃烧结5 h后升温至900℃烧结12 h,待自然冷却至室温后得到LRM。

表面改性材料的制备:将LRM与一定量的醋酸锰混合,并加入少量的乙醇作为分散介质进行分散。随后将其放入研钵中不断重复“浸润-泥化-干燥”过程10次以上,使醋酸锰与LRM能达到均匀混合的状态。随后将整个体系转移至马弗炉中750℃煅烧6 h以上,热处理过程能够使过渡金属元素充分扩散,从而在LRM颗粒表面原位生长出尖晶石相材料。为了在富锂层状正极材料表面形成完整且厚度适中的尖晶石晶相材料,研究了锰盐用量对表面改性材料结构和性能的影响:分别称取相对于本体材料物质的量分数为5%、10%、13%、16%的醋酸锰,采取上述工艺制备出4种表面改性正极材料,并分别命名为SP-5、SP-10、SP-13、SP-16。

1.2 测试与表征

使用场发射扫描电子显微镜(SEM,Hitachi S-4800型)观察正极材料颗粒的尺度和微观形貌,测试电压为20 kV。利用透射电子显微镜(TEM,FEI Tecnai-F20型)在高倍率下进一步表征材料表面和内部的形貌、晶体特征和结构等,测试电压为200 kV。利用Digital Micrograph软件对TEM图进行处理和分析。使用Thermo Fisher K-Alpha 1063型X射线光电子能谱仪(XPS)研究正极材料中Ni、Co、Mn等元素的含量和价态。使用X射线衍射仪(XRD)进行晶体结构分析,CuKα射线(λ=0.154 nm),管电流为200 mA,管电压为 40 kV,扫描速率为10(°)·min-1,扫描范围为10°~80°。

1.3 电化学性能测试

通过组装CR2032型扣式电池对正极材料电化学性能进行表征。电池由正负极材料、隔膜、电解液等组成。以金属锂片(深圳比源能源材料有限公司)为负极材料,1.2 mol·L-1LiPF6的碳酸乙烯酯(EC)+1,2-二甲基碳酸酯(EMC)(体积比为3∶7)混合溶液(电池级,深圳鑫创凯科技有限公司)为电解液。正极极片制作过程如下:按照质量比8∶1∶1称取正极材料、聚偏二氟乙烯(PVDF)和导电乙炔黑,以N-甲基吡咯烷酮(NMP)为溶剂充分搅拌混合形成浆料。用刮刀将浆料均匀地涂在Al箔上,置于110℃真空干燥箱中干燥12 h。用打孔器裁剪成15 mm圆片,称量待用。在充满氩气的手套箱中进行电池的组装。组装完成后需静置12 h后方能进行电化学性能测试。

充放电测试采用武汉蓝电公司LAND CT2001A仪器,在恒定室温(25℃)下完成。测试过程中,电压范围设为2.0~4.8 V。进行循环性能测试时,充放电电流均保持为0.1C(1C=250 mAh·g-1)。进行倍率性能测试时,充电电流均为0.1C,放电电流分别为0.1C、0.2C、0.5C、1C、2C、5C。交流阻抗谱(EIS)用于研究电极材料的反应动力学过程,测试采用Versa STAT MC电化学工作站,频率范围为10-2~106Hz,电压范围为2.0~4.8 V。

2 结果与讨论

2.1 结构表征

图1为LRM(图1a)和4种表面改性正极材料(图1b~1e)的SEM图。从图中可以看出,富锂本体材料颗粒为微米级纺锤形,粒径在10~20 μm。对于表面改性材料,当锰盐用量为5%~10%时,材料表面结构与颗粒形貌都保持得较为完整,未有明显的变化。当锰盐用量增加至13%时,同样能完整地维持本体材料的形貌,但材料颗粒表面的纳米小颗粒与微米大颗粒结合得更加紧密。随着锰盐用量继续增加,表面的纳米小颗粒则更加紧实,且颗粒与颗粒之间出现团聚。这种现象主要是在热处理时,大量锰盐在烧结过程中形成的锰氧化物团聚造成的。

图1 富锂正极材料LMR(a)和表面改性正极材料(b~e)的SEM图Fig.1 SEM images of Li-rich cathode LMR(a)and surface-modified cathode materials(b-e)

四种表面改性正极材料的XRD图如图2所示。XRD结果表明材料具有完整的R3m空间群的α-NaFeO2相层状结构,属六方晶系,且存在单斜晶系的Li2MnO3,符合富锂层状正极材料的晶体结构特征,且材料层状规整度和结晶性较好[26-28]。可以看出,表面改性材料仍然保留了原始层状正极材料完整的层状结构。此外,在2θ=36°、38°、58°、64°左右处出现一些微弱的衍射峰,对应Fd3m立方相尖晶石结构LiMn2O4(PDF No.35-0782),说明其中可能存在尖晶石相材料。

图2 表面改性正极材料的XRD图Fig.2 XRD patterns of the surface-modified cathode materials

为了分析对比表面改性正极材料SP-10和本体材料LRM中元素的化合价态,对其进行XPS测试,结果如图3所示。由图可知,SP-10与本体材料相比,其Ni2p、Co2p和Mn2p结合能位置并未发生移动。Ni2p3/2和Ni2p1/2的结合能分别在855.4和872.6 eV,Co2p3/2和Co2p1/2的结合能分别为780.8和795.7 eV,Mn2p3/2和Mn2p1/2的结合能分别为642.8和654.5 eV。从Ni、Co、Mn的结合能可知其对应的氧化态为+2、+3和+4[29]。对比2种材料Mn2p、Ni2p、Co2p结合能位置的峰强度可知,相比于本体材料,表面改性材料中锰元素含量明显偏高,而镍元素和钴元素的含量则偏低,说明2种材料表层物质成分存在差异,改性后的材料表面的锰元素浓度更高[24]。另外,表面改性材料的Mn2p3/2结合能位置较本体材料稍偏低,说明材料表面价态有少许的变化,这可能与生成的尖晶石结构物质有关[25]。

图3 LRM和SP-10的XPS谱图Fig.3 XPS spectra of LMR and SP-10

2.2 电化学性能测试

图4为LRM和表面改性正极材料的TEM图、HRTEM图。从图中可以看出,表面改性材料SP-10颗粒表面有一层较为均匀且致密的晶态外壳,两相衔接紧密。LRM主体区域分布均匀且随处可见0.47 nm的晶格条纹间距,对应层状R3m六方晶相的(003)晶面,可以证明材料内部完整地保留了主体材料的层状结构。颗粒内部和边缘的快速傅里叶变换(FFT)图显示,主体材料表现出了典型的正六方型层状衍射特征。边缘部分除了表现出典型的层状富锂材料的衍射特征之外,还出现一些微弱的衍射斑点,如图中圆圈标注。点阵结构结合XRD图的结果,可推断材料边缘部分共同存在层状和尖晶石2种晶相[27,30-32]。

以上表征结果基本可以确定颗粒表面存在尖晶石相。在充放电循环过程中,表层尖晶石材料不仅能够阻隔和缓解高电压下电解液对正极材料的侵蚀,提升材料稳定性,其[M2]O4立方结构还能为锂离子传输提供优良的三维通道,提升锂离子传导能力,从而改善正极材料的电化学性能[32]。

图4 LMR(a、b、e)和SP-10(c、d、f)的TEM图和HRTEM图以及相应的FFT图Fig.4 TEM and HRTEM images of LMR(a,b,e)and SP-10(c,d,f)and corresponding FFT patterns

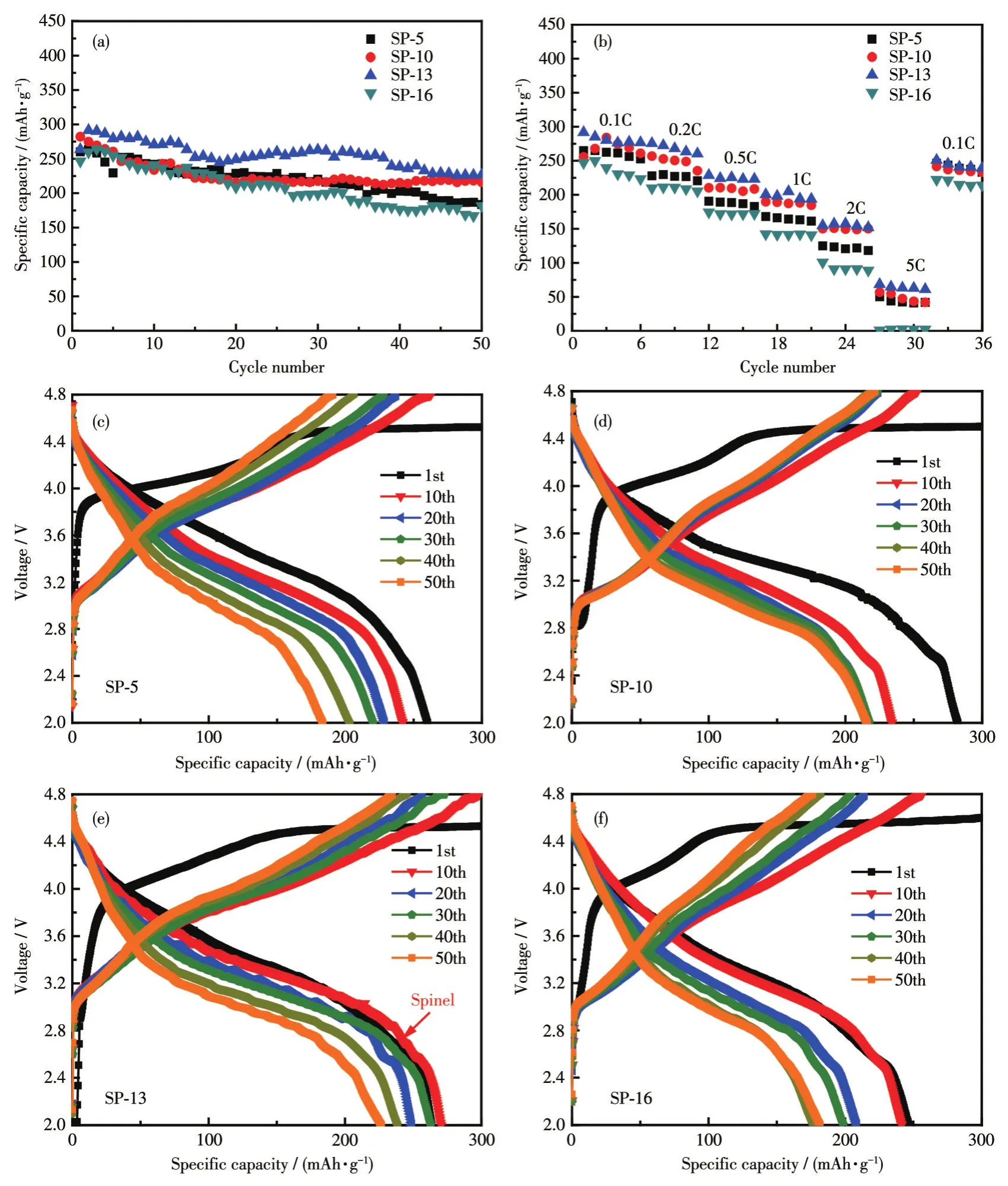

为了探究不同锰盐用量对于表面改性正极材料性能的影响,对4种材料进行循环和倍率性能测试。如图5a所示,这4种材料的初始比容量都在250~300 mAh·g-1之间。经过50次的循环后,SP-5只有183 mAh·g-1的放电比容量,容量保持率仅有70%。SP-10经循环后仍有216 mAh·g-1的放电比容量,SP-13循环后的可逆比容量维持在227 mAh·g-1左右,容量保持率达到86.3%,体现出良好的循环稳定性。SP-16循环后的比容量为181 mAh·g-1,循环稳定性较差,这可能是正极材料颗粒之间团聚较严重导致的。从倍率性能测试结果可以看出(图5b),几种正极材料在不同倍率下的放电比容量相对稳定,但是随着放电电流的逐渐增加,SP-5和SP-10的放电比容量衰减较快。SP-13在0.2C、0.5C、1C、2C、5C不同倍率下的放电比容量能达到280.3、272.5、228.7、204.8、157.4、68.4 mAh·g-1,且在历经大倍率放电后,再次以0.1C的小电流进行放电,仍然有250 mAh·g-1左右的比容量,体现出良好的倍率性能和循环稳定性。

图5 表面改性材料的循环性能(a)、倍率性能(b)及充放电曲线(c~f)Fig.5 Cycle performance(a),rate performance(b),and charge-discharge curves(c-f)of the surface-modified cathode materials

由正极材料循环性能对应的充放电曲线可以看出(图5c~5f),表面改性正极材料除了表现出典型的富锂锰基层状正极材料的充放电曲线特征之外,其在放电过程的末尾阶段即2.7 V左右还出现了微小的平台,这是进行Mn3+/Mn4+氧化还原反应的特征,也进一步佐证了尖晶石相结构的存在。可以看出,随着改性工艺中醋酸锰用量的增加,尖晶石相特征放电平台延长,说明尖晶石相比例增加。但继续增加用量时,正极材料的比容量反而逐渐下降,这主要是由于尖晶石相材料本身可嵌脱锂量相比富锂层状正极材料更为稀少。

比较分析可知,采用10%~13%的锰盐对富锂层状正极材料进行表面改性处理得到的新型正极材料能更好地兼顾容量和循环稳定性。这种工艺条件下制备得到的正极材料具有220~230 mAh·g-1的可逆循环比容量,中值电压保持率最高能达到91.1%。所以,我们选取SP-13为研究对象,详细研究其电化学性能。

2.3 正极材料电化学性能对比

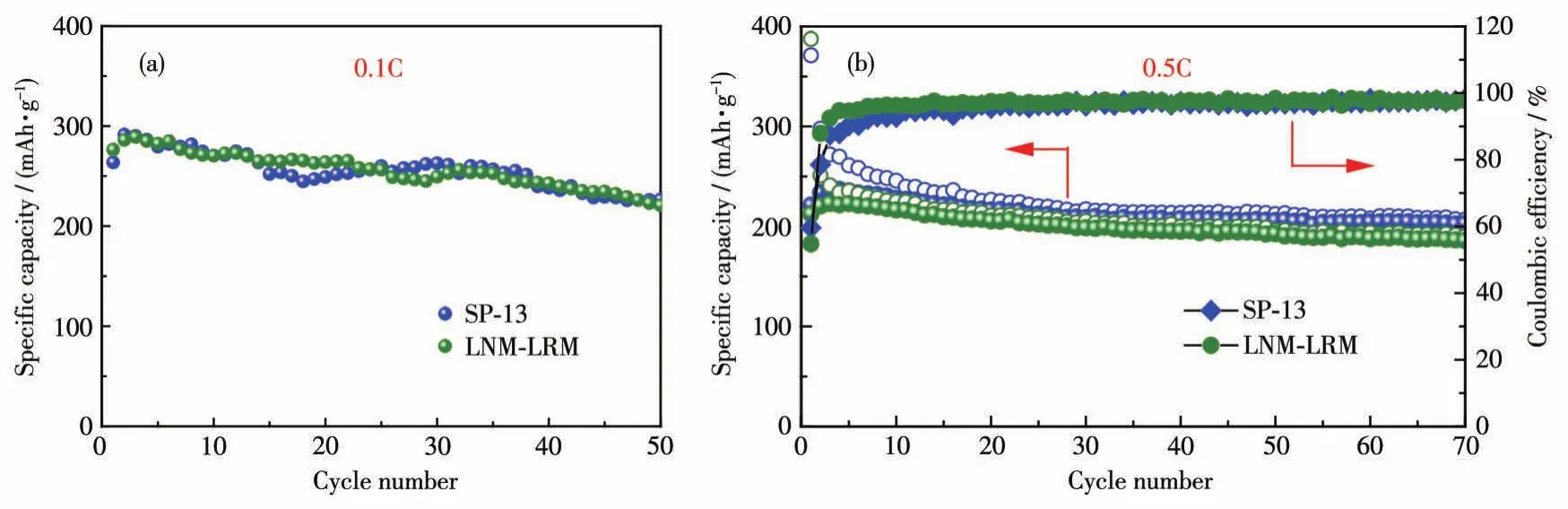

我们将LRM与自制的尖晶石相镍锰酸锂正极材料LiNi0.5Mn1.5O4[33]按一定比例(质量比 9∶1)机械混合制成共混正极材料,并命名为LNM-LRM。进一步研究共混和表面改性2种方法对富锂正极材料电化学性能改善的机理和效果。图6是LNM-LRM和SP-13在0.1C和0.5C下的循环性能图。由图6a可知,2种正极材料前几次循环的比容量都在250 mAh·g-1以上。在循环50次后,表面改性材料比容量为226.7 mAh·g-1,容量保持率为86%,而共混正极材料也有220.8 mAh·g-1的比容量,均高于课题组报道的本体富锂正极材料[26]。对比2种正极材料在0.5C充放电电流下的充放电循环图,如图6b所示,在前5周循环过程中,正极材料的放电比容量呈现出递增的趋势,代表了其活化过程。活化后2种正极材料的放电比容量都能达到200 mAh·g-1以上。表面改性正极材料SP-13首次放电比容量能够达到221.3 mAh·g-1,经过70次循环后比容量有202.8 mAh·g-1,容量保持率为91.6%,体现出较好的循环稳定性。而共混正极材料在0.5C下首次比容量能够达到212.2 mAh·g-1,经过循环后放电比容量达到185.8 mAh·g-1,容量保持率为87.6%。本体的富锂层状材料在70次循环后放电比容量已经在180 mAh·g-1以下[26]。相比之下,表面改性正极材料以及共混正极材料在0.5C电流密度下的循环稳定性也得到提升。这说明表面改性和共混2种方法都能在一定程度上提升正极材料的循环稳定性和可逆比容量。

图6 LNM-LRM和SP-13在(a)0.1C和(b)0.5C倍率下的循环性能Fig.6 Cycling performance of LNM-LRM and SP-13 at(a)0.1C and(b)0.5C

图7是3种正极材料LRM、LNM-LRM和SP-13的EIS谱图,电池均在未循环状态下进行测试。EIS谱线由1个半圆和1条直线组成,谱线中高频区的半圆与实轴的截距对应着电池体系中欧姆内阻,中频区的半圆代表锂离子在电极和电解质固液界面的电荷转移阻抗。由图可知,与本体富锂材料LRM相比,表面改性正极SP-13和共混正极材料LNMLRM的界面电荷转移阻抗较小。说明在富锂层状正极材料中引入尖晶石相材料能够在一定程度上改善锂离子的传输效率,一定程度上缓解锂离子嵌脱过程对材料结构的冲击,从而提升材料稳定性。

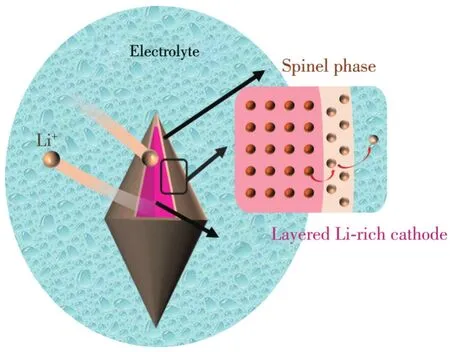

上述研究表明,对于富锂层状材料而言,表面改性和共混都能在一定程度上提升正极材料的电化学性能,通过表面改性构筑的正极材料具有更好的复合效果。一方面,颗粒表面原位生长的尖晶石相材料为正极材料提供了“保护屏障”,缓解了高电压下电解液的侵蚀作用。另一方面,尖晶石材料三维嵌脱锂结构也为锂离子在固液界面的传输构筑了“高速通道”,机理如图8所示。此外,尖晶石材料的引入还能在某种程度上抑制材料由层状结构向尖晶石结构的晶相转变,增强了材料在电化学反应中的结构稳定性[32]。

图8 表面改性正极材料离子迁移过程示意图Fig.8 Schematic diagram of ion migration process of the surface-modified cathode materials

3 结 论

我们开发出“浸润-泥化-干燥”结合固相烧结工艺对富锂层状正极材料进行表面改性的方法。这种工艺操作简单、经济实用,能在微米级正极颗粒的表面原位生长出尖晶石材料。相对于本体富锂材料,表面改性正极材料的循环稳定性显著提升,其在0.5C倍率充放电循环测试中,历经70周循环后仍有202.8 mAh·g-1的可逆循环容量,容量保持率达到91.6%。这种独特的设计为制备高性能电池正极材料提供了参考和借鉴。