一种通用航空玻璃纤维预浸料产品的过程控制与研究

张 扬,王 峰,张一川,赵子豪,魏 刚

(1.中航复合材料有限责任公司,北京 101300;2.南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

近些年来,随着国内复合材料在设计和制造技术上的发展和成熟,先进复合材料在军机和民用飞机的用量都不断扩大,尤其是新研制的通用航空飞机全机身都采用复合材料[1-3]。在国家相关政策支持下,未来国产复合材料在民用飞机中的使用必然会越来越多,这为国内复合材料上下游相关生产和研发企业带来了巨大的商机。但是与国外复合材料体系相比,目前制约国产复合材料在民机上应用的最主要原因就是预浸料制备整个生产过程的管控还无法满足民机适航要求[4-6]。

质量不是检验出来的而是通过规范生产过程得到的。随着统计技术在复合材料产品上的应用愈发广泛,企业可以进一步通过收集、整理与产品质量有关的有效数据,来提高产品质量。运用数理统计推断原理,以部分(样本数据)测全体(总体数据)的特性,并通过测量、描述和分析产品特性的变化,以形成数学模型,从而对产品生产过程进行监控,提前预防质量变异,降低缺陷、预防不合格品的产生,并为质量的改进指明方向[7,8]。

目前,国外民机材料供应商主要通过实施一整套覆盖复合材料生产“人、机、料、法、环、测”等每一个环节并被使用方批准的过程控制文件(PCD)来进行材料的生产和交付,并以此来保证所生产材料的质量稳定性和一致性。国内供应商对预浸料生产中间过程控制普遍管控不足,大多采用出厂检验结果来判定整批次材料的质量稳定和一致性[9,10]。

由中航复合材料有限责任公司(以下简称中航复材)研制ACTECH®1203/EW301F/38中温固化环氧玻璃纤维织物预浸料[11],按照公司相关要求建立了预浸料生产的过程控制文件PCD(Process Control Document),并对预浸料的树脂质量分数和纤维面密度2项关键特性(Key Characteristic)进行监控。结果表明,预浸料树脂质量分数和纤维面密度的稳定性和一致性良好,过程可控。同时,根据对预浸料关键特性过程能力分析,采取相应措施来消除影响关键特性过程能力的误差,进一步提高预浸料的生产质量。

1 实验部分

1.1 原料

树脂:中温固化改性增韧环氧树脂ACTECH®1203,中航复合材料有限责任公司研制;

玻璃纤维织物:带有蓝色示踪纱的后处理无碱玻璃纤维织物EW301F-127,南京玻璃纤维研究设计院有限公司。

1.2 仪器和设备

分析天平:ME204,瑞士METTLER TOLEDO公司;

恒温水浴锅:HHWO-50L型,中国河南艾瑞德仪器设备有限公司;

电热鼓风干燥箱:WGLL-125BE型,中国天津泰斯特仪器有限公司。

1.3 预浸料制备

采用热熔两步法,先将ACTECH®1203树脂制备成树脂膜,然后将树脂膜与EW301F玻璃纤维织物复合制备预浸料。预浸料物理关键特性见表1。

表1 ACTECH®1203/EW301F/38预浸料物理关键特性

1.4 预浸料关键特性的测试

预浸料每批次根据抽样规则,按HB 7736.3《复合材料预浸料物理性能试验方法 第3部分:纤维面密度的测定》标准进行预浸料纤维面密度测定;按HB 7736.5《复合材料预浸料物理性能实验方法第5部分:树脂含量的测定》标准进行预浸料中树脂的质量分数测定。

2 结果和讨论

2.1 过程能力(指数)和过程性能(指数)的差异

过程能力Cp(Process capability)是指过程在受控状态下的实际加工能力,适用于统计稳定过程,过程只受普通原因影响,不考虑过程是否发生偏移。这个值越高,说明数据波动幅度相对越小,过程能力强。过程能力指数Cpk(Process capability Index)是考虑过程有偏移情况下的过程能力,应用前提是要过程稳定且数据满足正态分布。过程性能Pp(Process performance)不考虑过程的偏移,不要求过程稳态,是过程长期运行的实际加工能力,过程包括特殊原因和普通原因影响。过程性能指数Ppk(Process performance Index)不要求过程稳态,它体现的是总过程的波动情况,不但考虑组内差异,也考虑组间差异,既受普通因素影响,也可能有特殊因素。Cp、Cpk、Pp、Ppk的计算公式见(1)-(4)。与Ppk相比,Cpk更侧重于过程本身,用组内标准差去估计与规格限之间的关系,给出的是过程固有的能够满足标准与规范的能力,它能用来对过程进行预测,其与过程有关的工艺参数中运用的比较普遍;Ppk侧重于过程所引发的结果,给出的是根据采集到的数据对当前过程性能的估计,使用所有个体数据结合在一起来计算的整体标准差去估计,它对于预测未来没有什么作用。一般产品在试生产初期,考虑到既存在普通因素又存在特殊因素,过程可能不是稳定状态,用Ppk比用Cpk衡量过程更能体现产品的目前过程状态情况。

式中:

USL——公差上限,

LSL——公差下限,

X——样本平均值,

σ——样本组内标准差,

s——样本整体标准差。

2.2 统计过程控制(SPC)

为了解工序的实际加工能力,即在“人、机、料、法、环、测”都确定的情况下,工序所具有稳定受控的能力水平,很多公司往往只计算Cpk的指数来衡量过程能力是否足够,这样做是不科学的。事实上,进入正常生产后应该通过对Cp、Cpk、Pp以及Ppk等参数进行分析,来判断过程是否存在问题。Cp、Cpk只由普通原因引起的子组内变差决定,而Pp、Ppk是由子组内变差和子组间变差所共同决定的。所以在实施SPC的时候,除了关注Ppk和Cpk的值,还需要将两者进行对比分析,得到当前过程能力所处的状态,进而对过程进行调整。当Ppk远小于Cpk时,代表子组间变差比较大,有特殊原因存在,应马上寻找影响过程能力的特殊原因,加以消除,将其提高到过程能力指数水平,如果Ppk≥Cpk,说明当前的过程能力高于过程固有的能力,应继续保持当前过程性能,并通过不断对比分析,实现过程的不断改进。同时,如Pp和Ppk相差很大时,表明产品现有过程性能与规范中心存在偏移;如果Cp和Cpk相差很大时,则可预测产品的过程能力与规范中心发生偏移[12-15]。

2.3 预浸料关键特性过程能力控制(SPC)的应用

2.3.1 树脂质量分数过程能力

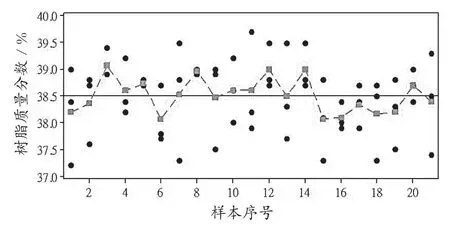

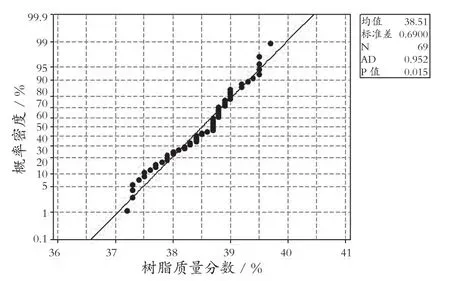

由图1可见,数据满足规范要求,树脂质量分数整体数据较规范中心偏高,总平均值为38.51%。由图2可得,p>0.05,树脂质量分数平均值服从正态分布。由图3可见,树脂质量分数卷间变异和均值趋于稳定。由图4可见,树脂质量分数平均值的Pp为1.59,Ppk为1.32;树脂质量分数平均值的Cp为1.50,Cpk为1.25。Pp与Ppk差异较小,说明数据均值未明显偏离规范中心,同时,Ppk≥Cpk,说明当前的树脂质量分数实际过程能力高于过程固有的能力,能力比较充分。

图1 树脂质量分数的运行图

图2 树脂质量分数数据的正态性检验图

图3 树脂质量分数平均值的均值-极差控制图

图4 树脂质量分数平均值的能力分析图

2.3.2 纤维面密度过程能力

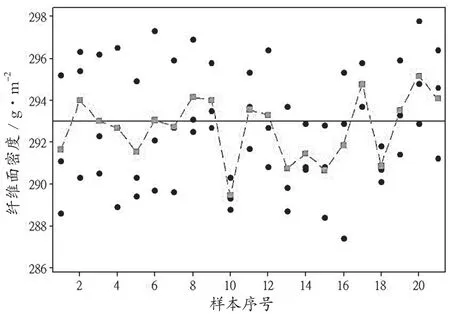

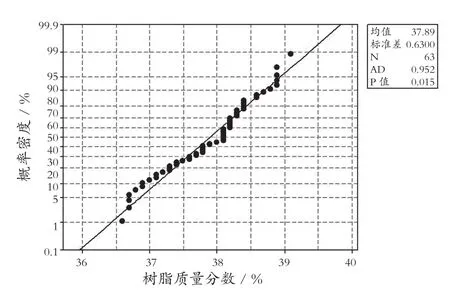

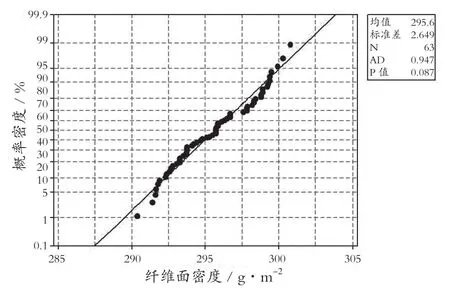

由图5可见,数据满足规范要求,纤维面密度整体数据较规范中心偏低,总平均值为292.70。由图6可得,p值为0.087>0.05,所以纤维面密度平均值服从正态分布。由图7可得,纤维面密度卷间变异和均值趋于稳定。由图8可见,纤维面密度平均值的Pp为1.26,Ppk为0.92;纤维面密度平均值的Cp为1.25,Cpk为0.91。Pp与Ppk差异较大,说明数据均值明显偏离规范中心。同时,Ppk与Cpk均小于1,说明纤维面密度的整体能力不足。

图5 纤维面密度的运行图

图6 纤维面密度树脂质量分数数据的正态性检验图

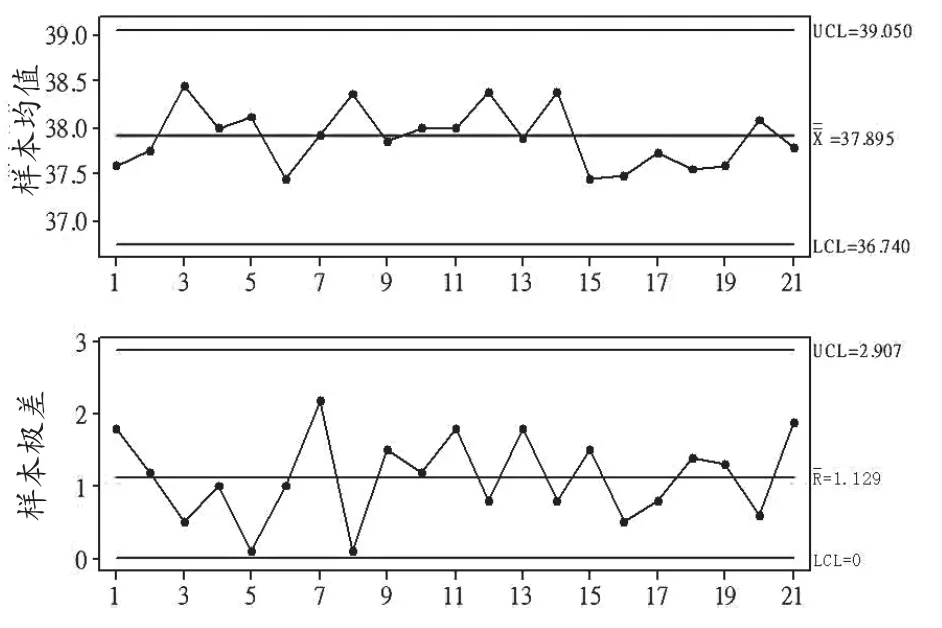

图7 纤维面密度平均值的均值-极差控制图

图8 纤维面密度平均值的能力分析图

2.3.3 消除上浆剂偏差后的实际树脂质量分数和纤维面密度过程能力

通过按照材料PCD逐项的梳理,最终找出影响纤维面密度过程能力原因:树脂质量分数测试方法洗脱树脂时,也会把玻璃纤维织物中上浆剂一同洗脱,导致树脂质量分数测试结果较规范中心偏高;同理,纤维面密度规范实际是按照含有上浆剂组分规定的,而上浆剂被洗脱,导致纤维面密度较规范偏低,也导致其过程能力不足。通过以玻璃纤维织物面密度均值为295.40 g/m2,上浆剂含量1%,计算为2.95 g/m2,对树脂质量分数和纤维面密度的过程能力进行修正,修正结果见图9至图16。修正后树脂质量分数均值为37.89%,Pp为1.59,Ppk为1.53;修正后纤维面密度均值为295.60 g/m2,Pp为1.26,Ppk为1.23,通过修正,得出树脂质量分数和纤维面密度的过程均未明显偏离理论规范中心,且能力比较充分,只是测试的方法与规范规定的测试方法存在差异,造成了纤维面密度过程能力偏低。后续我们将与纤维厂商沟通,统一方法,消除因测试方法不同造成的能力误差。

图9 修正后树脂质量分数的运行图

图10 修正后树脂质量分数数据的正态性检验图

图11 修正后树脂质量分数平均值的均值-极差控制图

图12 修正后树脂质量分数平均值的能力分析图

图13 修正后纤维面密度的运行图

图14 修正后纤维面密度数据的正态性检验图

图16 修正后纤维面密度的能力分析图

图15 修正后纤维面密度平均值的均值-极差控制图

3 结论

通过对ACTECH®1203/EW301F/38织物预浸料实施生产过程控制,通过过程能力分析得出:

(1)发现了影响关键特性的异常,结合生产实际情况对异常原因进行分析,得出:由于忽略纤维上浆剂的含量造成了树脂含量和纤维密度两种关键特性偏离规范限中心。

(2)预浸料生产过程基本可控,修正测试方法引起的误差后,树脂质量分数和纤维面密度两种关键特性的过程能力都比较充分。