定形珩磨技术在中型柴油机气缸体上的应用

罗国良,李连升,宋海洋,李明磊

潍柴动力股份有限公司,山东 潍坊 261000

0 引言

据统计,交通运输领域的碳排放约占全部碳排放的9%,柴油机作为交通运输领域的主要动力装备,其节能减排对实现“2030年碳达峰、2060年碳中和”的双碳目标具有重要意义[1-2]。中型柴油机为降低油耗和排放普遍采用清洁燃烧、超高压共轨、多级增压、智能附件等先进技术。柴油机气缸体在工作过程中受到静态装配载荷、动态机械载荷和高温变形载荷的作用[3],易发生缸孔变形,导致活塞漏气量增加,磨损和机油耗增大、排放恶化。珩磨是用镶嵌在珩磨头上的砂条(油石)对内孔表面磨削,获得较高精度的加工工艺,主要运用于缸体、曲轴孔、缸孔和连杆大孔的精整加工。采用定形珩磨技术对气缸体缸孔进行珩磨,可减少缸孔因缸盖螺栓安装预紧力作用产生的变形,使缸孔与活塞环形成良好的配合,降低活塞漏气量、机油耗和磨损。

定形珩磨技术分为普通珩磨、分段同心珩磨、平板工装组装珩磨和自由定形珩磨等,其中,平板工装组装珩磨技术在轻型汽油、柴油发动机生产中应用较为广泛[4-5]。本文中,将平板工装组装珩磨技术应用在高爆发压力(≥25 MPa)的中型柴油机的无缸套气缸体上,采用统计学中的相关系数法对珩磨工装、气缸盖装配到气缸体上产生的缸孔变形进行定量一致性评价,探讨定形珩磨技术在中型柴油机气缸体加工中应用的可行性和应用效果。

1 理论依据

采用傅里叶变换和基于统计的相关系数法评价定形珩磨技术生产的气缸体缸孔变形。

对于圆柱形的缸孔及其产生的变形,采用离散傅里叶变换将总变形分解成各阶变形的叠加[6],其表达式为:

ξ(Φ)=r0+∑Amp-kcos(k(Φ+δk)) ,

式中:ξ(Φ)为缸孔形状;Φ为极角,°;Amp-k为k阶变形幅值,mm;r0为缸孔半径,mm;δk为k阶相位角,°。

单独的各阶变形的幅值和变形相位角为:

δk=arctan (Bk/Ak),

式中Ak、Bk为傅里叶系数。

绘图中缸孔表面的各阶变形ξk表示为:

ξk=r0+Akcos(kΦ)+Bksin(kΦ)。

以图形表示的上述分解过程如图1所示,其中第0阶为同心圆直径变形,第1阶为偏心变形,第2阶为椭圆变形,第3阶为3花瓣变形,更高阶的形状以此类推[7]。

图1 缸孔变形的傅里叶分解图

缸孔变形数据是一种静态数据,可以采用概率统计的一致性系数、相关系数和系统偏差来评价装配珩磨工装、原气缸盖2种情况产生的缸孔变形的一致性和差异性[8]。

以向量Xi、Xj表示安装珩磨工装、原气缸盖后的缸孔变形结果,则每种情况的缸孔变形均值

式中n为变形结果的数量。

2种变形情况的相关系数[9]

一致性系数

系统偏差

2 模型

采用有限元分析技术分别对珩磨工装和气缸盖装配到气缸体上产生的缸孔变形进行仿真分析。为了兼顾仿真精度和计算效率,以排量为7.7 L的6缸柴油机的第1、2、3、6缸为研究对象,搭建柴油机有限元模型,包含的部件有珩磨工装(或气缸盖)、气缸垫、气缸体、飞轮壳、气缸盖螺栓和飞轮壳螺栓,如图2所示。计算分析步包括初始小位移和平均螺栓预紧力载荷。

图2 柴油机有限元模型

气缸盖采用蠕墨铸铁制成,模型如图3所示。珩磨工装的材料为铸钢,为使其刚度与气缸盖相当,在设计中遵循以下原则:1)整体式,珩磨工装采用六缸一体的形式,保证整体刚度;2)等高原则,珩磨工装的高度与气缸盖高度相同,可以采用同样的缸盖螺栓进行安装;3)去除部分缸心材料,因珩磨工装由弹性模量更大的铸钢制成,因此在工装上设置比缸径稍大的材料去除孔以降低刚度,同时便于珩磨头自上而下对气缸体缸孔进行珩磨,珩磨工装模型如图4所示。

图3 原气缸盖模型 图4 珩磨工装模型

当活塞在缸内往复运动时,气缸体缸孔内表面与活塞环外表面形成工作副,密封缸内燃烧产生的高压气体,同时润滑工作表面。为了减少活塞漏气量,降低机油消耗和缸孔-活塞环配副的磨损,需要使缸孔与活塞环的变形一致,最大程度地减少气缸体缸孔的变形[10]。因此,分析气缸体缸孔变形时需主要关注上止点第一道活塞环到下止点第三道活塞环之间的工作表面。本文中以气缸体上表面为起始基点,缸孔变形分析区域为基点下10~100 mm的圆柱面,如图5中蓝色区域所示。

图5 分析区域剖截面(蓝色)

3 仿真结果分析

气缸体采用普通珩磨方式加工,装配气缸盖,气缸体第1、2、3、6缸孔产生的2~8阶变形如图6所示。由图6可知,第4和6阶变形超出或接近设计目标,不符合设计要求,需要采用定形珩磨技术降低缸孔变形。

图6 装配原气缸盖后缸孔变形图

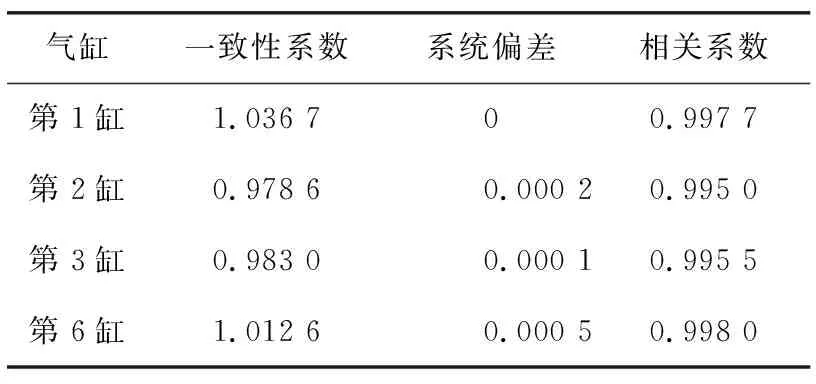

以轴向10 mm、周向3°为单位将分析曲面均匀分区,提取所有节点的径向变形作为变量分析缸孔变形。第1阶变形为偏心变形,对活塞漏气量、机油消耗和磨损影响比较小,因此定义总变形减去第1阶变形为真实变形。装配珩磨工装和原气缸盖后的第1、2、3、6缸真实变形的一致性系数、系统偏差和相关系数如表1所示。

由表1可知,装配珩磨工装和气缸盖缸孔真实变形的一致性系数均在1±5%以内、系统偏差在0附近,相关系数均大于0.98,表明装配珩磨工装对气缸体缸孔变形的影响与装配气缸盖相当,珩磨工装可以应用于该气缸体的珩磨工艺过程。

表1 真实变形分析结果

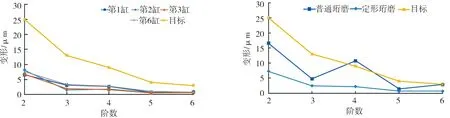

4 试验验证

采用定形珩磨技术试制一批气缸体,采用V-INCOMETER设备对其中4件试制气缸体的缸孔变形进行实际测量,测试系统构成如图7所示。计算试制气缸体第1、2、3、6缸缸孔的各阶平均变形,并与设计目标进行比较,结果如图8所示。由图8可知,第1、2、3、6缸缸孔各阶变形均小于设计目标。普通珩磨、定形珩磨后的缸孔变形与设计目标的比较如图9所示。由图9可知,采用定形珩磨后的气缸体缸孔变形大幅减小,有利于降低活塞漏气量、机油耗和缸孔磨损,改善碳排放和污染物排放。

图7 测试系统构成图

图8 定形珩磨气缸体的缸孔变形 图9 普通、定形珩磨与设计目标的比较

将采用定形珩磨技术生产的气缸装配到整机中进行台架试验验证。经过负载循环、超负荷、热冲击等耐久试验,柴油机最低油耗为183.00 g/(kW·h),污染物排放满足国六b阶段排放标准,活塞漏气量稳定在130 L/min,机油耗稳定在0.09 g/(kW·h),活塞环和缸孔磨损在正常范围内。

5 结论

采用有限元分析、离散傅里叶变换、相关系数法评价了定形珩磨技术在某中型柴油机气缸体生产中的应用,对采用该技术生产的气缸体进行了零部件测试和台架试验验证。

1)离散傅里叶变换可以对缸孔变形进行分解,对缸孔各阶变形进行定量评价。

2)珩磨工装和气缸盖产生的缸孔变形的一致性系数在1±5%以内、系统偏差约为0、相关系数大于0.95,表明珩磨工装装配到气缸体产生的缸孔变形与装配气缸盖一致,可以应用于气缸体的缸孔珩磨工艺过程。

3)采用定形珩磨技术可以大幅降低无缸套气缸体的缸孔变形,减少活塞漏气量、机油耗和活塞环-缸孔副的磨损,并由此降低碳排放和污染物排放。