商用车车载诊断系统影响因素分析

董秀云,张涛,刘刚,高翠,杨扬,杨秀花

1.内燃机可靠性国家重点实验室,山东 潍坊 261061; 2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

汽车尾气污染环境,有关部门制订了相应的标准和管理条例,加强对机动车排放污染物和车载诊断(on board diagnostics,OBD)系统的监管,加大对不合规企业的处罚,随着重型柴油车排放标准的提高,对OBD控制系统提出了更高的要求[1-4]。

本文中基于OBD试验循环,选择不同厂家、排量、车型、整车综合速比的车辆进行OBD数据采集,分析OBD系统故障诊断的关键因素以及整车载质量、整车综合速比、排气管长度对商用车OBD系统关键因素的影响。

1 试验分析

1.1 试验路线

整车OBD系统试验路线与循环严格按照文献[1]的要求。不同类型的车辆,测试运行道路组成如表1

表1 不同类型车辆测试道路占比组成 %

所示。试验开始点和结束点之间海拔高度差不得超过100 m,并且试验车辆的累计正海拔高度增加量应不大于1200 m/(100 km)。车辆试验路线包括市区、市郊和高速路线,按市区—市郊—高速行驶顺序连续进行。车辆市区路段平均车速为15~30 km/h;市郊路段平均车速为45~70 km/h,N1类车辆的平均车速为60~90 km/h;高速路段平均行驶车速大于70 km/h,N1类车辆的平均行驶速度大于90 km/h。第一个出现车速超过55 km/h的短行程记为市郊路的开始(N1类车辆为70 km/h),第一个出现车速超过75 km/h的短行程记为高速路的开始(N1类车辆为90 km/h)。最短测试时间应当满足:测试车辆的累计功达到发动机瞬态循环(world harmonized transient cycle,WHTC)功的4~7倍。

1.2 最佳OBD区域分析

选取不同类型多种配置参数的整车进行对比,试验车辆配置如表2所示。

表2 试验车辆配置

选择表2中的部分车型,整车载质量为车辆最大载质量(满载质量与整备质量之差)的75%,进行OBD循环试验,将采集数据通过Uniplot绘制万有特性曲线[5-7],结果表明,排气温度和废气流量是影响OBD系统故障诊断的关键因素,排气温度上、下限和废气流量上、下限包围的区域为OBD最佳控制区间,如图1所示,红色曲线表示排气温度,下限为250 ℃,上限为410 ℃,黑色曲线表示废气流量,下限为600 kg/h,上限为1500 kg/h。该区间为商用车常用运行工况区,在该区间内发动机匹配最佳,NOx排放控制稳定。若整车不能长时间持续运行在最佳匹配区间,便存在OBD风险[8-10]。

图1 排气温度和废气流量最佳匹配区间

不同车型排气温度和废气流量不同,最佳匹配区间的限值略有差异,但排气温度和废气流量的走势基本一致,且每辆车均存在OBD最佳匹配区间。

不同车型的OBD系统风险因素不同,牵引车的OBD风险因素主要是废气流量小;载货车的OBD风险因素主要是排气温度低;自卸车、起重机及水泥搅拌车的OBD风险因素主要是排气温度低,废气流量大;客车的OBD风险因素主要是排气温度低、废气流量小[11-12]。

2 OBD控制系统风险因素分析

2.1 整车载质量

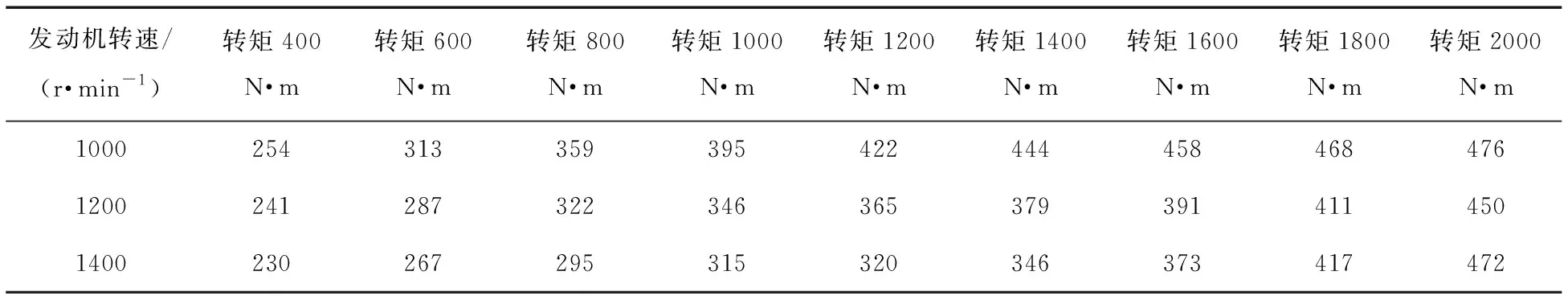

结合万有特性曲线,测量某机型发动机在转速为1000、1200、1400 r/min时,不同转矩对应的涡后排气温度,结果如表3所示。

由表3可知:同等转速下转矩越高,发动机涡后排气温度越高;同等转矩下,转速越高,发动机涡后排气温度越低。同等转速下,车辆载质量越高,整车转矩越高,因此,随着整车载质量增加,发动机涡后排气温度升高。

表3 3种转速下不同转矩工况对应的涡后排气温度测量结果 ℃

表4 某牵引车不同载质量的平均排气温度和废气质量流量

某牵引车,整备质量为9 t,满载质量49 t,整车载质量分别为最大载质量的10%、50%和100%,即分别为4、20、40 t,记为试验1、2、3;按照OBD试验循环,记录高速段的平均排气温度、废气流量,所采集的试验数据要求环境温度接近(相差不超过10 ℃),测量结果如表4所示。其中,除试验1排气温度未进入匹配区间,其余试验排气温度、废气流量均进入匹配区间。

由表4可知:平均排气温度与试验加载质量正相关,加载质量低导致排气温度无法进入匹配区间;废气流量随加载质量的增加而增加,但加载质量越低,对废气流量影响越小,且加载质量的变化未影响废气流量进入匹配区间。

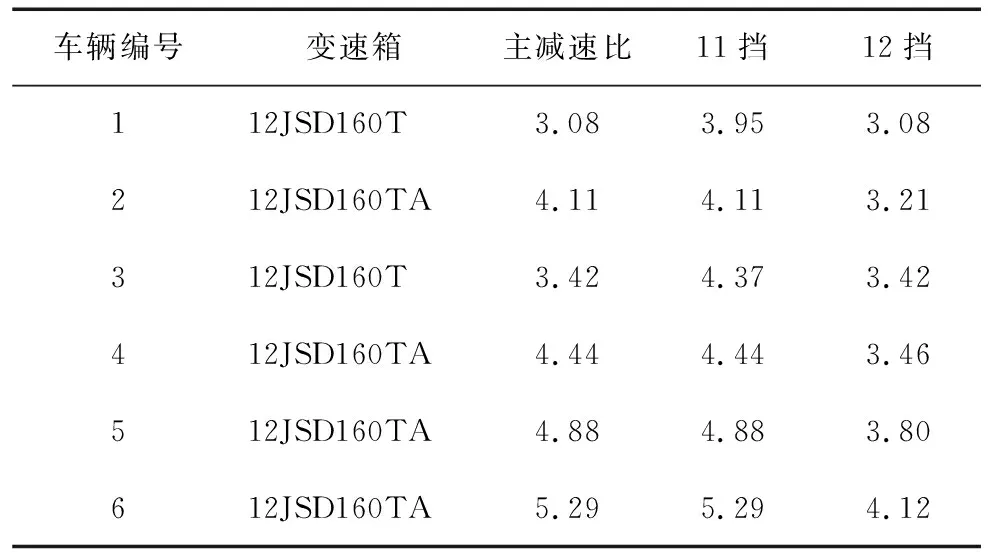

2.2 整车综合速比

选取6种载货车,满载质量均为31 t,轮胎相同,变速箱和后桥配置不同,对比6种车辆常用挡位(最高12挡、次高11挡)综合速比,数据如表5所示。

表5 不同载货车综合速比

由表5可知,车辆1~6,同挡位综合速比依次增大。通过仿真计算,分别绘制11挡和12挡的等速线,得到排气温度、废气流量的最佳匹配区间,如图2所示。图中1车12挡、1车11挡、2车12挡、2车11挡、3车12挡、3车11挡、4车12挡、4车11挡、5车12挡、5车11挡、6车12挡、6车11挡用1、2、3、4、5、6、7、8、9、10、11、12分别表示。

图2 6种载货车排气温度和废气流量最佳匹配区间

由图2可知,中间黄色区域为OBD最佳匹配区间。同一挡位,随着综合速比增加,排气温度依次降低,废气流量依次升高。1车12挡排气温度最高,6车11挡最低,综合速比过大导致排气温度无法达到最佳匹配区间;6车11挡的废气流量最大,1车12挡的最小,综合速比小的车能达到的最大废气流量小于综合速比大的车,按照此趋势,综合速比过小导致废气流量无法达到最佳匹配区间。

选取同一车型、不同综合速比的自卸车进行实车验证,3车均使用最高挡位且满载运行,最高挡综合速比分别为4.900、5.262、5.920,满载质量分别为25、25、31 t。按照OBD试验循环运行,试验结果如表6所示。

表6 某自卸车不同综合速比试验结果

由表6可知,满载质量相同时,综合速比越高,排气温度降低,废气流量增加。与表4对比可知,综合速比对排气温度的影响弱于满载质量。综合速比对废气流量的影响大于对排气温度的影响。

2.3 排气管长度

排气管也是影响排气温度的关键因素之一[13],排气管长度、包裹影响排气管的散热或保温能力,从而影响排气温度。目前排气管包裹已全面实施,文中主要考虑排气管长度。

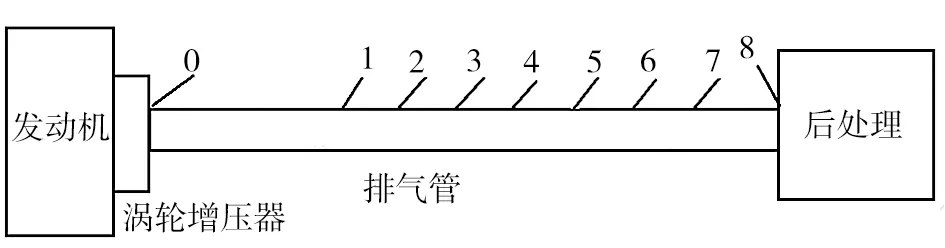

排气管长度对排气温度的影响可利用仿真方法计算,模拟环境温度为-10 ℃和30 ℃时,排气管不同位置的温降情况。选择排气管长度为3 m,涡后设置为测试点0,1.25 m处为测试点1,之后每隔0.25 m设置一个测试点,3 m处为测试点8,设置9个测试点,如图3所示。

图3 排气管测试点示意图

测试不同环境温度下每个测试点与上一个点之间的温降,结果如表7所示。

表7 排气管不同测试点的温降 ℃

由表7可知:环境温度为30 ℃时,排气管长度每增加0.25 m,排气温度降低约4.0~5.5 ℃;环境温度为-10 ℃时,排气管长度每增加0.25 m,排气温度降低约3.0~4.5 ℃。排气管长度与排气温度负相关,排气管长度每增加1 m,排气温度降低约12~20 ℃。设计排气管时,应尽量使用短排气管,并对排气管采取良好的保温措施[14]。

3 结论

1)整车载质量与排气温度正相关,加载质量低会导致排气温度无法进入匹配区间。

2)随着综合速比增加,排气温度依次降低,废气流量依次升高;综合速比过大会导致排气温度无法达到最佳匹配区间,综合速比过小会导致废气流量无法达到最佳匹配区间。

3)排气管长度与排气温度负相关,设计排气管时,应尽量使用短排气管。