汽油车简易瞬态工况法排放检测影响因素分析

黄万友,谷成婕,唐向臣,于明进*,田雪松

1.山东交通学院 汽车工程学院,山东 济南 250357;2.山东新凌志检测技术有限公司,山东 济南 250000

0 引言

简易瞬态工况法具有接近车辆实际工况、评价指标客观准确等优势,成为汽油车排放检测方法中的主流方法[1],文献[2]对简易瞬态工况法增加了明确的测试限值。检测过程中保证检测数据真实准确至关重要,文献[3]研究表明稀释系数测定误差影响车辆排放检测结果;文献[4-7]通过试验分析了汽油添加物(乙醇、二甲醚、甲基叔丁基醚和乙基叔丁基醚等含氧化合物、乙醛和苯系物等)对车辆排放的影响;文献[8]研究发现,随着试验循环中平均车速的提高,气体排放下降;文献[9]研究发现,当车辆安装后处理系统时,大多数试验条件下的颗粒物、THC和CO排放都非常低;文献[10]通过测试同一驾驶员驾驶同一车辆、2位经验不同的驾驶员驾驶同一车辆以及2位经验丰富的驾驶员驾驶同一车辆3种情况下的排放,验证了驾驶因素对汽车排放结果具有明显影响;文献[11]通过改变预置温度,得出温度对排放检测结果的影响;文献[12-15]从设备自身、人为因素、燃油品质、市场监管及周围环境5个方面分析了排放检测结果的影响因素。

本文中基于汽车底盘测功机、气体分析仪、气体流量分析仪,测试分析汽车底盘测功机寄生功率(测功机内部摩擦损失功率)、测功机加载功率、气体分析仪取样探头深度、取样管长度、取样管样气流量、气体流量分析仪氧传感器测量环境氧的准确性、气体流量分析仪体积流量、集气软管长度等因素对检测结果的影响规律,并给出应对策略,保证简易瞬态工况法排放检测结果的准确性。

1 试验装置及方案

1.1 试验装置

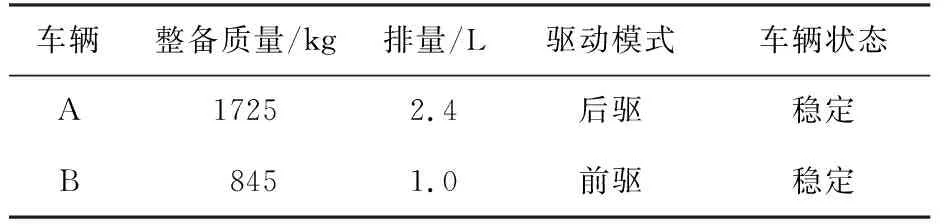

状态稳定的试验车辆有利于减小车辆自身原因对排放检测结果的影响,在进行汽车底盘测功机寄生功率对排放检测结果的影响试验时,整备质量较小的汽车对应的加载功率小,便于测试寄生功率对排放检测结果的影响,因此质量小的车辆(车辆B)仅用于进行汽车底盘测功机寄生功率对排放检测结果的影响试验,整备质量大的汽车(车辆A)对应的加载功率大,进行除寄生功率外其他影响因素的排放检测试验。试验车辆参数如表1所示,气体流量分析仪、气体分析仪、汽车底盘测功机等主要试验设备参数如表2~4所示。

表1 试验车辆参数

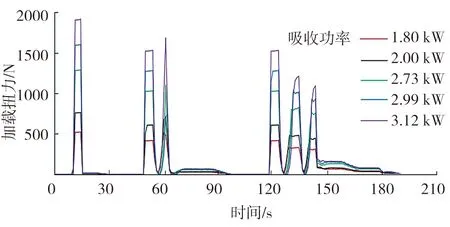

表3 MQW-5105(Z)气体分析仪测量参数及测量范围

表4 ADG-10A汽车底盘测功机参数

1.2 试验方案

按照文献[2]相关试验要求,由同一名驾驶经验丰富的驾驶员严格按照简易瞬态工况法运转循环驾驶车辆,对试验车辆采用单一变量法测试,每组试验至少进行3次简易瞬态工况法排放检测,取平均值作为最终检测结果。

2 底盘测功机对简易瞬态工况法排放检测结果的影响

2.1 寄生功率

由同一名驾驶员驾驶试验车辆B,车速为40 km/h,在寄生功率分别为0.59、1.01、1.91、2.22 kW的4台汽车底盘测功机上采用简易瞬态工况法进行排放检测,不同寄生功率时CO、HC、NOx排放如表5所示。

表5 不同寄生功率时排放结果

由表5可知:底盘测功机的寄生功率影响车辆排放检测结果,其中CO及NOx排放随寄生功率的增加呈上升趋势,HC排放随寄生功率的增加在一定范围内浮动。这是因为被测车辆的基准质量小、加载功率小,寄生功率超过车辆测试时所需的加载功率,寄生功率增大,相当于车辆负载增加,影响排放检测结果。

寄生功率随测功机使用年限的增加而增大,也因生产厂家不同而异,因此应注重汽车底盘测功机的维护保养,减小轴承等部件之间的磨损。为使检测结果更具准确性和公正性,在同一地区应使用寄生功率相近的汽车底盘测功机作为检测设备。

2.2 吸收功率

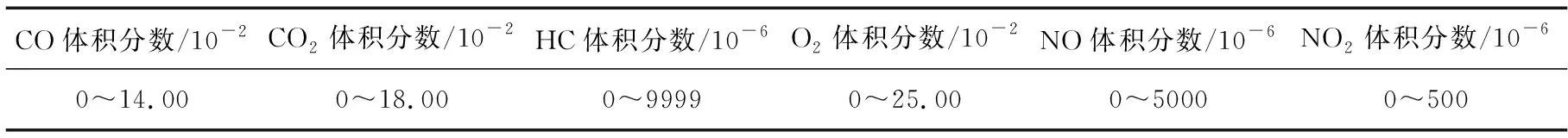

排放试验车辆A基准质量为1825 kg,文献[2]推荐车速为50 km/h时测功机的吸收功率为2.73 kW,在试验过程中将50 km/h时的测功机吸收功率分别设置为1.80、2.00、2.73、2.99、3.12 kW进行简易瞬态工况法排放检测。不同吸收功率下的CO、HC、NOx排放如表6所示,测功机吸收功率对加载扭力的影响如图1所示。

表6 不同测功机吸收功率时排放结果

图1 不同测功机吸收功率时的加载扭力曲线

由表6及图1可知:车辆A的CO、HC、NOx排放随底盘测功机吸收功率增大呈上升趋势;测功机吸收功率越大,加载扭力越大,当在规定时间内达到某一速度时,车辆的阻力就越大,驾驶员踩油门的力度越大,排放相应增大,反之则排放减小。这主要是由于为改进汽油机加速性能,电控喷油系统的策略是在车辆加速时增加喷油量,使混合气变浓,车辆加速段混合气加浓后,由于缺乏氧气,燃烧不完全,导致CO、HC排放增加;阻力加大后,在车辆匀速行驶过程中,燃烧温度升高等因素也会引起NOx排放增加。

3 气体分析仪对简易瞬态工况法排放检测结果的影响

3.1 排气取样探头深度

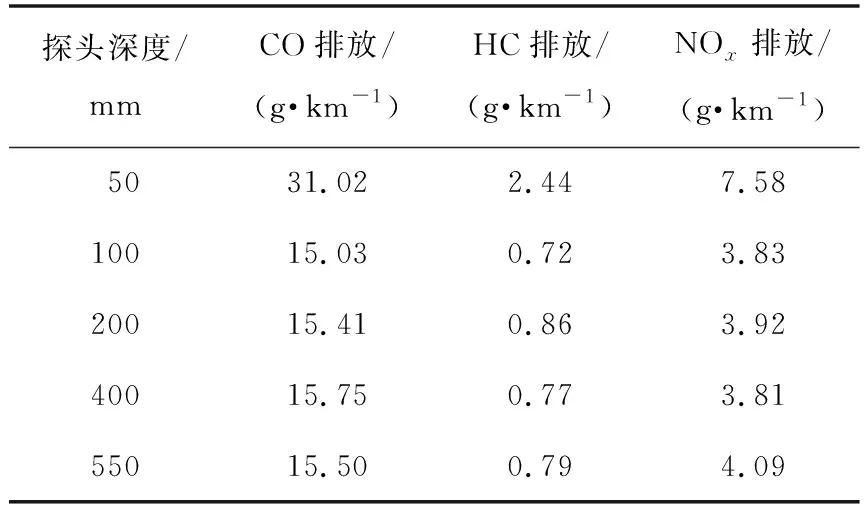

按照文献[2]试验要求,由同一名驾驶员驾驶排放试验车辆A,将排气取样探头分别插入车辆尾气管50、100、200、400、550 mm进行简易瞬态工况法排放检测。取样探头深度不同时CO、HC、NOx排放如表7所示,取样探头深度对原始排气中O2体积分数的影响如图2所示。

表7 不同取样探头深度下排放结果

图2 取样探头深度对原始排气中O2体积分数的影响

由表7可知:当排气取样探头深度由100 mm增加至550 mm时,排放检测结果整体变化不大;排气取样探头深度由100 mm减小至50 mm时,各污染物排放剧增,CO排放增加106%,HC排放增加239%,NOx排放增加98%。

由图2可知:当取样探头深度为50 mm时,原始排气中O2体积分数明显高于其他取样探头深度,这是因为气体分析仪抽取的样气中混合了空气,使得气体分析仪测量的原始排气中O2体积分数剧增。原始排气中O2体积分数剧增引起排气的稀释比剧增,使排气流量剧增,导致污染物排放明显增加。因此,探头深度为50 mm时,分析仪取样中O2体积分数对检测结果起决定性影响,导致简易瞬态工况法测量的排放结果剧增。取样探头深度为100、200、400和550 mm时,原始排气中O2体积分数变化相对较小,各污染物实时体积分数对检测结果起决定性作用。排气取样探头深度越大,探头取样越有效,分析仪所测的各污染物的体积分数越接近实际。

进行简易瞬态工况法排放检测时,应严格按照文献[2]规定,排气取样探头深度应不低于400 mm;检测过程中,应固定排气取样探头位置,以免探头随车辆抖动移位导致排放检测结果不准确。

3.2 取样管长度

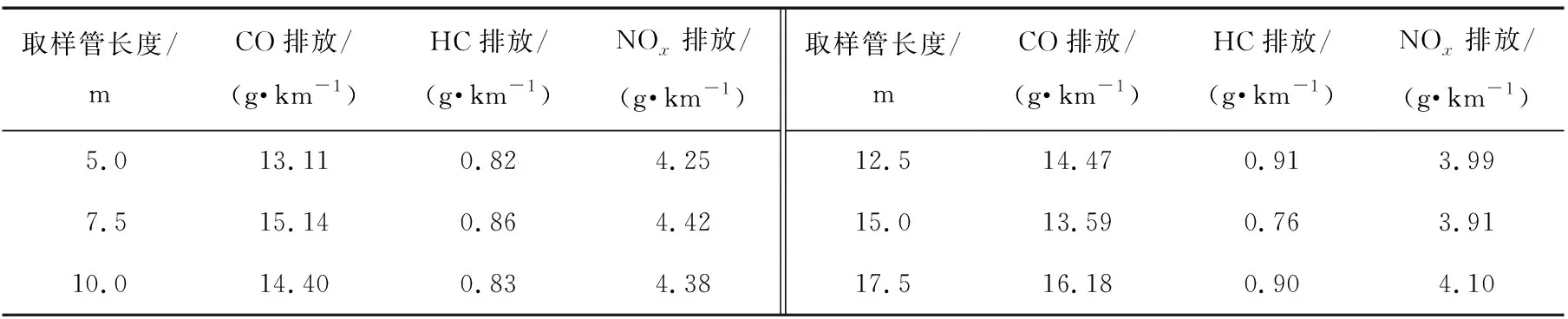

按照文献[2]相关试验要求,由同一名驾驶员驾驶试验车辆A,进行6组简易瞬态工况法排放检测试验,取样管长度分别为5.0、7.5、10.0、12.5、15.0、17.5 m。取样管长度不同时,CO、HC、NOx排放结果如表8所示,取样管长度对CO实时排放结果的影响如图3所示。

表8 不同取样管长度时的CO、HC、NOx排放结果

图3 取样管长度对CO实时排放结果的影响

由表8及图3可知:当取样管长度不同时,CO、HC、NOx排放检测结果呈波动式变化,无明显上升或下降,且CO排放波动幅度较大。

稀释比

DF=(φ1-φ2)/(φ1-φ3),

(1)

式中:φ1为环境中O2的体积分数,φ2为稀释排气中O2的体积分数,φ3为原始排气中O2的体积分数。

排气体积流量

qV=qV1DF,

(2)

式中:qV1为稀释排气体积流量,L/s。

污染物排放质量流量

qm=φρqV,

(3)

式中:ρ为气体标准状态下的密度,g/L;φ为排放中污染物体积分数。

比排放

Me=∑qm/∑v,

(4)

式中:v为车辆当量行驶距离,km/s。

式(3)中各污染物体积分数及公式(1)中原始排气中的O2体积分数由气体分析仪自动测量,测量周期为1 s,式(2)中稀释排气流量、式(1)中稀释排气中O2体积分数由气体流量分析仪测得。不同取样管长度下气体到达气体分析仪中的时间不同,随取样管长度增加,气体分析仪的单位时间内污染物排放测量结果时间变长,取样管长度影响气体分析仪和气体流量分析仪采集检测数据的同步性,进而影响稀释比、排气流量和污染物浓度的相对关系,由于排放质量流量根据式(3)计算,导致比排放量计算结果受取样管长度影响。

在进行简易瞬态工况法排放检测时,为保证检测结果的准确性,在同一地区应使用统一长度的取样管,且不宜使用过短或过长的取样管。

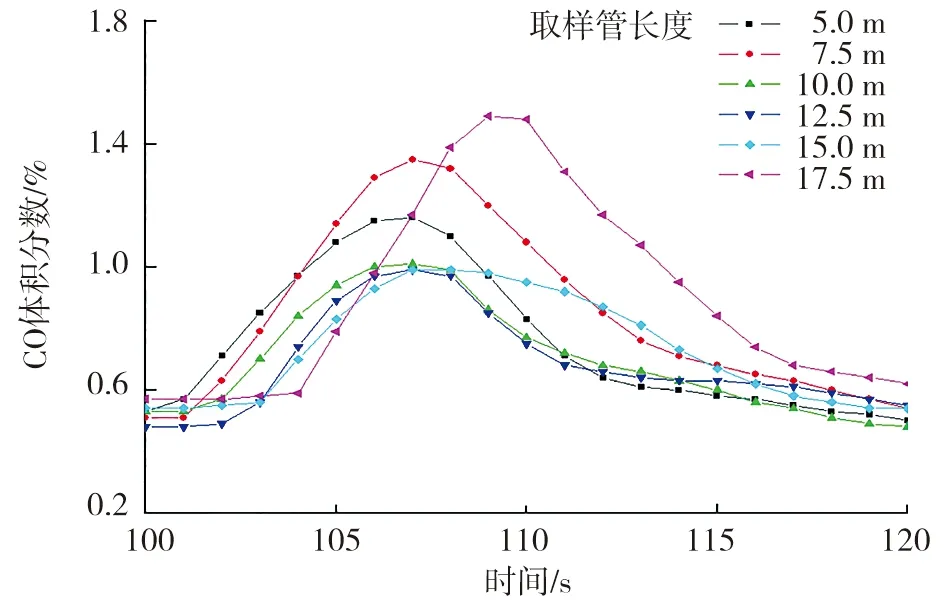

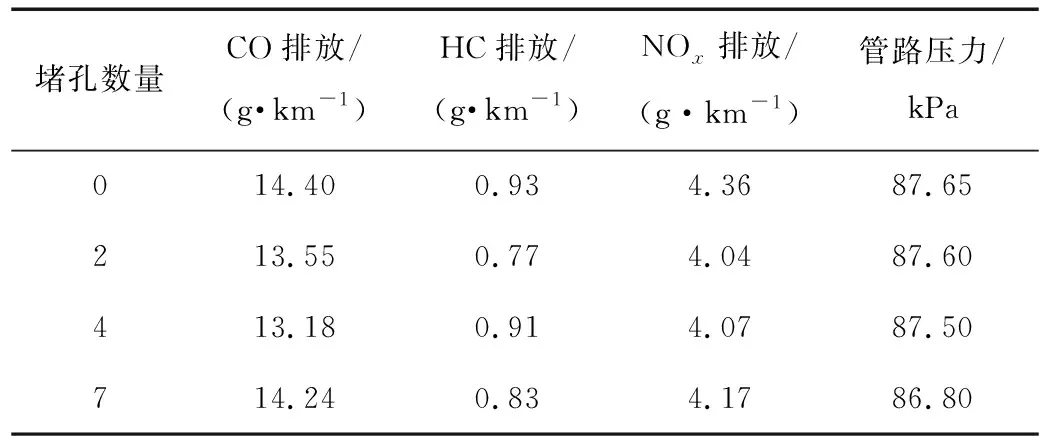

3.3 取样管中样气流量

表9 不同探头通气孔堵塞数量下排放结果及取样管路压力

通过控制排气取样探头通气孔数目的方式来改变取样管中样气流量,按照文献[2]试验要求,由同一名驾驶员分别在排气取样探头通气孔未堵、堵塞2孔、堵塞4孔、堵塞7孔的条件下驾驶排放试验车辆A进行简易瞬态工况法排放检测试验。不同排气取样探头通气孔堵孔数目时CO、HC、NOx排放和取样管管路压力如表9所示。

由表9可知:取样管管路压力与样气流量正相关,即压力越大,样气流量越大。增加排气取样探头通气孔堵塞数量(样气流量减小)影响排放检测结果,各污染物排放在一定范围内波动。取样管中气体流量不同,也会影响气体分析仪和气体流量分析仪检测数据的同步性,使得稀释比、排气流量和污染物浓度的相对关系变化,导致检测结果随取样管中样气流量变化。因此在日常检测及维护过程中,需要对排气取样探头通气孔状态进行检查,并随时关注取样管管路压力。

4 气体流量分析仪对简易瞬态工况法排放检测结果的影响

4.1 氧传感器测量准确性

按照相关试验要求,由同一名驾驶员驾驶排放试验车辆A,使用2台使用年限不同的同款气体流量分析仪分别进行简易瞬态工况法排放检测。2台气体流量分析仪测得环境中O2体积分数分别为20.52%、20.79%,不同O2体积分数时CO、HC、NOx排放如表10所示,不同O2体积分数对稀释比的影响如图4所示。

表10 不同O2体积分数下排放结果

图4 不同O2体积分数对稀释比的影响

由表10和图4可知:气体流量分析仪氧传感器所测环境O2的体积分数由20.52%变化至20.79%时,CO排放增加124%,HC排放增加138%,NOx排放增加54%;当O2体积分数偏低时,稀释比明显减小,排放检测结果降低。

由式(1)可知,当环境O2及稀释排气中O2体积分数降低时,原始排气中的O2体积分数不变,稀释比减小;由式(2)可知,相应的排气流量减小;由式(3)可知,此时CO、HC、NOx单位时间排放质量明显降低,对检测结果影响较大。

在进行简易瞬态工况法排放检测时,应保证气体流量分析仪中氧传感器测量的准确性。氧传感器老化及使用寿命超过年限均影响氧传感器响应时间,降低测量精确度。排放检测机构应定期更换将达使用年限及检测次数过多的氧传感器,在检测过程中还需要保证空气的流通性,每次车辆检测前严格进行自检流程,避免正常环境中O2的体积分数变化导致测量结果不准确。

4.2 气体流量分析仪体积流量

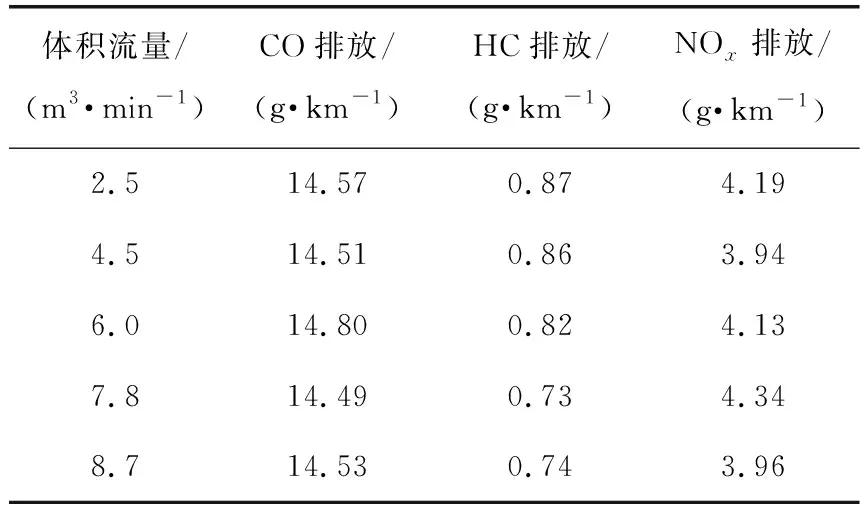

按照试验要求,由同一名驾驶员驾驶排放试验车辆A,控制气体流量分析仪体积流量为2.5、4.5、6.0、7.8、8.7 m3/min时分别进行简易瞬态工况法排放检测。气体流量分析仪不同体积流量时的CO、HC、NOx排放如表11所示,气体流量分析仪不同体积流量对排气流量的影响如图5所示。

表11 气体流量分析仪不同体积流量时排放结果

图5 气体流量分析仪的体积流量对排气流量的影响

由表11和图5可知:气体流量分析仪体积流量对排放检测结果影响较小,在流量为2.5~8.7 m3/min时排放检测结果变化不大,且呈波动式变化,气体流量分析仪体积流量不同时,排气体积流量变化不大,考虑到实际测试车辆状态的波动及测试仪器误差,气体流量分析仪体积流量对最终检测结果的影响不大。

4.3 气体流量分析仪集气软管长度

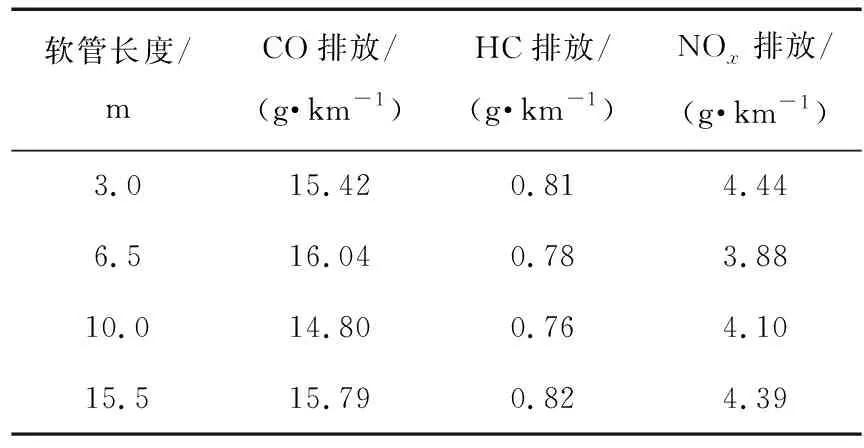

按照相关试验要求,由同一名驾驶员驾驶排放试验车辆A,在集气软管长度为3.0、6.5、10.0、15.5 m时分别进行简易瞬态工况法排放检测。不同集气软管长度下CO、HC、NOx排放结果如表12所示。

表12 不同集气软管长度时排放结果

由表12可知:集气软管长度对排放检测结果的影响较大,且呈波动式的变化,这是由于在进行排放值计算时,集气软管长度不同,稀释气体到达气体流量分析仪的时间具有超前性或滞后性,稀释气体对应的排气流量及稀释排气中O2体积分数难以保证与气体分析仪所测的污染物同步,最终对检测结果产生影响。因此,为保证检测结果的一致性,在同一地区的排放检验机构应使用统一长度的集气软管。

5 结语

1)分析了影响简易瞬态工况法检测汽车污染物排放结果的因素及影响规律,为基于简易瞬态工况法有效检测车辆排放提供了依据。

2)汽车底盘测功机加载功率、气体分析仪排气取样探头深度和气体流量分析仪氧传感器测量准确性对检测结果有显著影响,在测试的流量范围内气体流量分析仪体积流量对简易瞬态工况法排放检测结果基本无影响。为提高简易瞬态工况法排放检测结果的真实性和准确性,应采取有效措施控制检测结果的影响因素,避免出现同一辆车在不同排放检验机构排放测试结果差异较大。