重型柴油机压缩释放式缸内制动气门升程优化

王任信,王菁,吴继闽,凌健

1.广西玉柴机器股份有限公司 技术研究院, 广西 南宁 530000;2.中汽研汽车检验中心(天津)有限公司,天津 300000

0 引言

近年来,车辆安全越来越受到重视,文献[1]明确要求,大型商用车必须安装辅助制动系统。液力缓速器是应用于汽车上比较成熟的辅助制动装置,但液力缓速器工作时间较长时,由于温升的影响,制动效果大幅降低,严重时甚至降到冷态时工作能力的30%左右[2-4]。为保证车辆安全运行,必须配合柴油机辅助制动使用。在实际使用中,中重型车辆利用柴油机的牵阻作用,可减少脚踩刹车使用频率,避免制动器摩擦片过热导致的制动力下降甚至失去制动力[5]。

发动机制动系统的发展经历了3个阶段。1) 排气蝶阀制动系统。可认为是第1代发动机制动系统,结构简单,在涡后排气管加装1个排气蝶阀,通过蝶阀增加排气阻力,实现制动功能,制动效率低,仅为20%~30%。2) 泄气式缸内制动系统。该系统需配合排气蝶阀共同工作,在气门机构处加装电磁阀,通过气动或液压控制排气门固定开启1个小升程,使压缩空气在压缩过程中从排气门泄漏出去,减少能量输出,使发动机减速[6],该技术在国五发动机上得到广泛应用,制动效率可提升到50%~60%[7]。3)压缩释放式缸内制动系统,即第3代发动机制动技术。在压缩接近终了时开启排气门,快速释放缸内高压气体,缸压降低后迅速关闭排气门,使气缸在膨胀阶段进行抽真空的动作,直至排气门正常开启,该系统的制动系统效率进一步提升,可达80%~90%,在当前的国六产品中得到批量应用。

当前重型牵引车趋向于使用小后桥速比,要求较大的辅助制动力矩,因此使用液力缓速器搭配缸内制动可满足车辆在低、中、高全工况下的辅助制动需求[8]。本文中对某重型柴油机的压缩释放式缸内制动系统进行研究,通过试验设计(design of experiment,DoE)优化该制动气门的升程曲线,显著提升发动机的制动功率。

1 模型建立

1.1 柴油机基本参数

满载总质量为49 t的牵引车,配备重型6缸柴油机,采用氧化催化器-颗粒捕集器-选择性催化还原后处理技术,满足国六b排放标准,该柴油机的基本技术参数如表1所示。

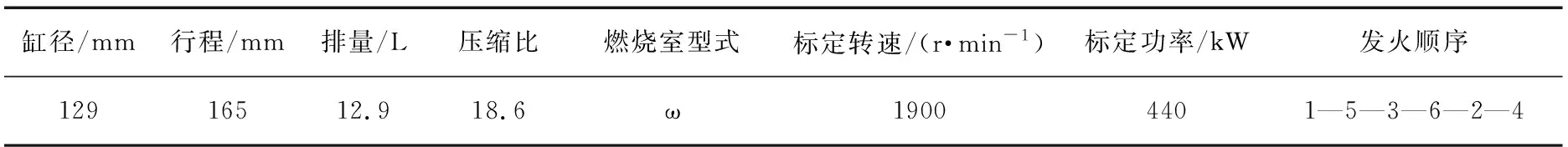

表1 柴油机基本技术参数

该柴油机的缸内制动机构采用压缩释放式制动机构,柴油机为4气门布置,制动系统仅对其中1个排气门进行控制,该气门称为制动气门。

柴油机正常工作时,制动气门按照常规的排气门升程曲线运动,当柴油机进入制动工况,制动机构激活,制动机构对制动气门施加2段制动气门开启过程,制动气门升程曲线如图1所示,图中曲轴转角为0°对应压缩上止点。

图1 原机制动气门有效升程曲线

由图1可知:相对于原排气门升程,制动气门升程额外增加了压缩释放和排气再循环制动过程对应的2段小气门升程。

压缩释放制动过程对应的气门升程发生在压缩冲程末期和膨胀冲程初期,此时缸内压力较高,开启排气门有利于卸压,使缸内气体无法在膨胀冲程做功[9],因此压缩释放制动气门开启是制动机构能够实现制动的根本原因;排气再循环制动过程发生在进气冲程末期和压缩过程初期,利用排气管内较高的压力,将废气倒流入气缸,用于增加气缸进气量,从而增加压缩功,该升程能够提升制动机构20%以上的制动功率[10]。本文中分别对压缩释放和排气再循环2段制动气门升程曲线进行优化。

1.2 制动性能预测模型

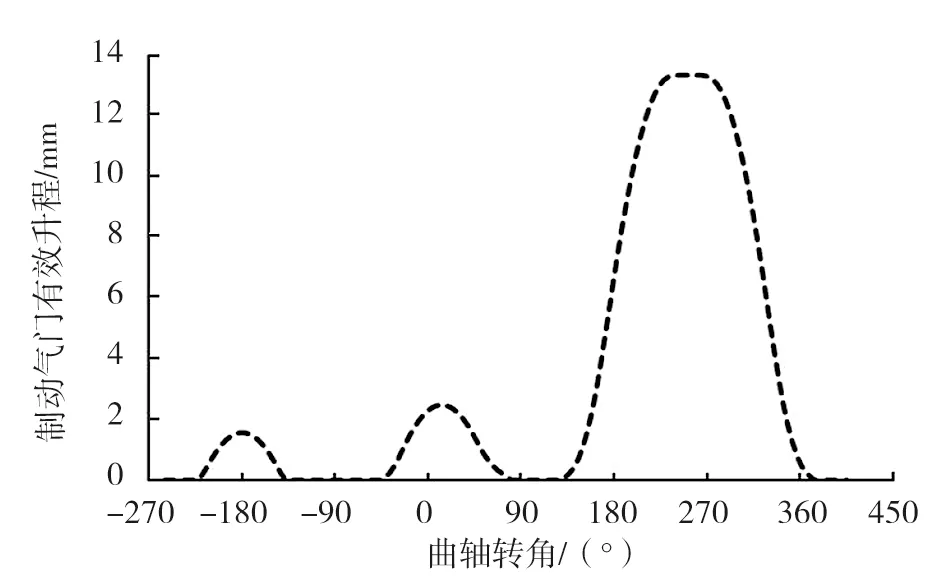

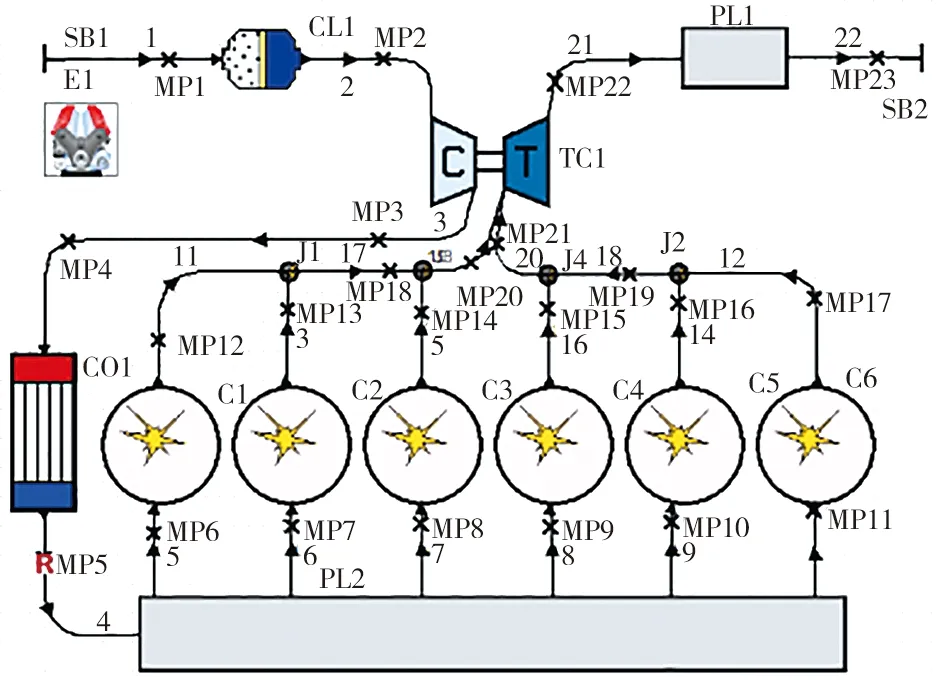

基于柴油机基本信息建立的柴油机一维热力学计算模型如图2所示,其中,进、排气管路基于零部件UG模型的内流道表面详细尺寸进行一维离散,增压器模型使用某公司提供的增压器map数据作为输入,摩擦平均有效压力(friction mean effective pressure,FMEP) 根据Chen-Flynn模型[11]计算得到。由于无燃烧,气缸内壁面的温度设置为90~105 ℃。

图2 柴油机一维热力学模型

分别采用倒拖试验和制动试验的试验数据标定一维热力学模型[12-13],模型计算与试验结果对比如图3所示。

a) 倒拖功率 b) 制动功率

由图3可知:1) 倒拖功率主要受摩擦影响,通过Chen-Flynn的 FMEP模型参数标定能够得到吻合程度极高的倒拖功率,最大误差发生在900 r/min时,为3.0%;2)制动模式下运行时,制动机构激活,通过模型计算的制动功率与试验实测结果基本吻合,最大误差位于转速为1300 r/min时,相对误差为7.4%,标定点误差仅为0.8%。

综上所述,模型经过倒拖工况和制动工况标定后,模型精度满足要求。

2 压缩释放段制动气门运动边界计算

制动系统工作时,压缩释放制动气门在压缩上止点附近开启,此时活塞与气门间隙较小。若压缩释放制动气门开启升程过大,可能会导致制动气门与活塞运动产生干涉[14]。进行压缩释放制动气门升程曲线优化时,必须先进行活塞与缸盖之间余隙高度的尺寸链计算,获取压缩释放制动气门安全运行区域。

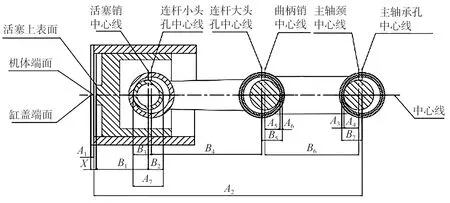

根据尺寸链分析的步骤,首先绘出活塞、曲柄连杆机构、气缸套及气缸盖的装配示意图,运动件装配示意如图4所示。

图4 运动件装配示意图

图4中,由于各运动件(轴承座、轴瓦和轴体)均存在配合间隙,相关零部件上、下公差均需参与尺寸链计算。图4中各尺寸标识的说明如表2所示。

表2 运动件装配示意图中的尺寸说明 mm

采用回路法计算,尺寸链的计算式为:

(1)

由于运动副各尺寸均存在上、下偏差,因此计算封闭环极限尺寸时,分别计算余隙高度的最大值及最小值。

余隙高度的最大值

(2)

式中:Ai_max为增环部分各个尺寸的最大值,mm;Bi_min为减环部分各个尺寸的最小值,mm。

余隙高度的最小值

(3)

式中:Ai_min为增环部分各尺寸的最小值,mm;Bi_max为减环部分各尺寸的最大值,mm。

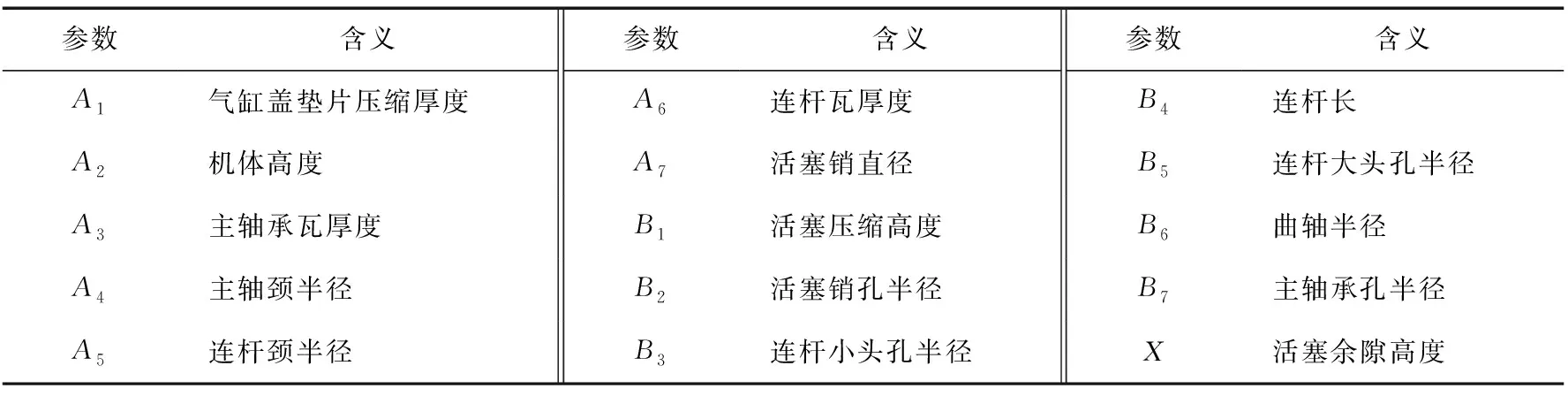

通过极值法计算得到余隙高度的最大值和最小值,平均后可作为余隙高度期望值。余隙高度与活塞运动曲线叠加得到活塞顶面至缸盖下表面的距离随曲轴转角变化的曲线,该曲线为气门运动边界的主要组成。在实际计算中,为获取压缩释放制动气门升程的安全运行区域,还需考虑以下2个方面:1)制动气门下沉量及活塞上表面制动气门让位坑深度,这2个尺寸增加了制动气门与活塞之间的距离;2)为提升产品可靠性,还应考虑安全裕度,即活塞与制动气门的理论间隙不能小于安全裕度,本文中设置安全裕度为活塞行程的1%,即1.65 mm。最终获取压缩释放段制动气门的安全运行区域,如图5所示。

图5 制动气门安全运行区域

由图5可知:上边界曲线为压缩释放段制动气门运动上边界;在上止点处,制动气门最大升程为2.83 mm。为保证最终设计方案满足基本的尺寸链校核,气门升程随曲轴转角变化的曲线应完全分布在阴影区内,超出则有打顶的风险。

3 压缩释放制动气门升程优化

3.1 优化方案

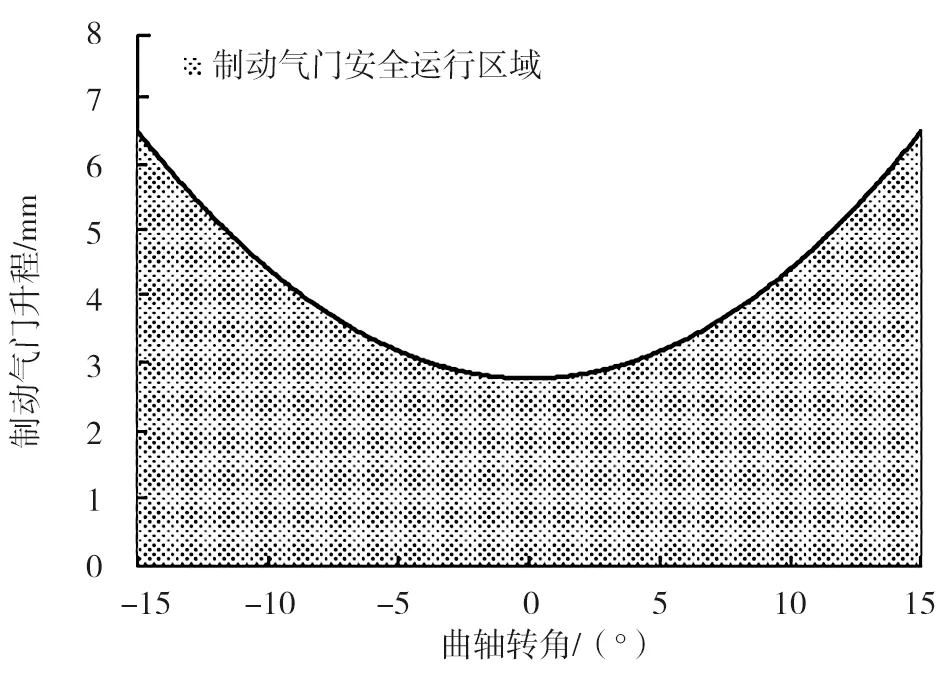

采用多项式组合式算法设计不同包角下的升程曲线[15-17],最大气门升程曲线随包角的变化曲线如图6所示。由图6可知:包角随着气门最大升程的增加而增加,这是因为在设计气门升程曲线时,为保证气门机构能满足强度校核的要求,通常需保持气门的最大正、负加速度与原机基本一致。若气门的正加速度过大,凸轮的接触应力会增加;若气门的负加速度过大,气门机构存在飞脱的风险。因此,如果增大气门最大升程,必须相应地增大气门包角。

图6 最大气门升程随包角的变化曲线

大部分情况下,气道中气体的流通系数随气门开启升程的增大而增加。包角相同时,气门开启升程越大,相同压差下气体的流通能力越强。因此,优化制动升程时,采用该包角允许的最大升程,仅对开启角和包角(气门开启持续期)进行优化。为了防止压缩释放制动升程与活塞运动干涉,方案设计时,应根据制动气门运动上边界对设计方案进行约束。

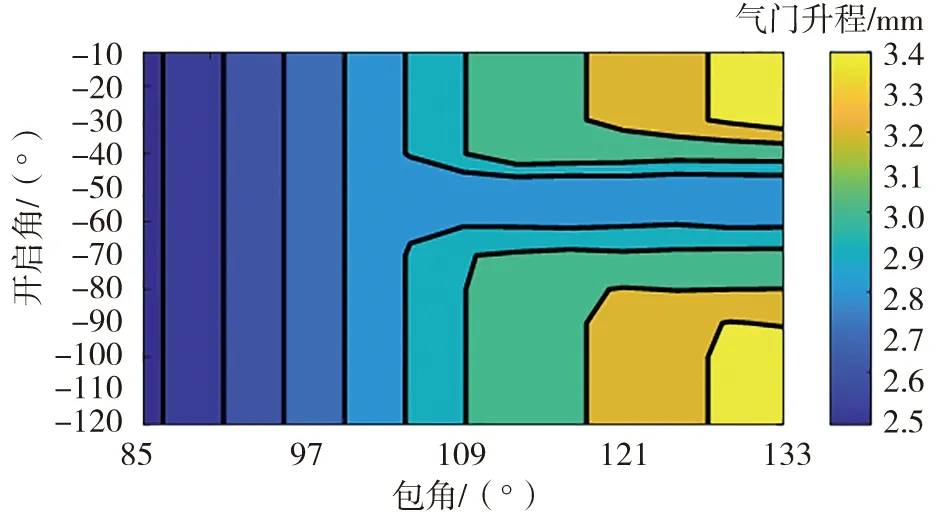

进行压缩释放制动气门升程优化时,对该升程规律的开启角与包角2个变量进行双变量全因子DoE设计,开启角的变化范围为-120° ~-10°,包角的变化范围为85°~133°,最终得到156组气门升程设计参数组合。对每组气门升程设计参数均采用图5中的制动气门运动上边界校核。当某个组合存在气门与活塞干涉风险时,需降低该组合相应的气门升程,最终得到不同开启角和包角下最大气门升程的分布,如图7所示。

图7 不同开启角和包角下最大气门升程分布

由图7可知:1) 随着包角增大,最大气门升程增加;当制动气门最高升程小于2.8 mm时,由于该升程小于设计边界的最小值(2.83 mm),在所有开启角下均不需降低气门升程;2) 当最大气门升程大于2.9 mm时,开启角为-50°附近,需要降低制动气门最高升程,保证制动升程与活塞运动存在合理的安全间隙;3) 随着升程增大,气门最大升程受气门运动上边界限制的范围也增大。

3.2 结果分析

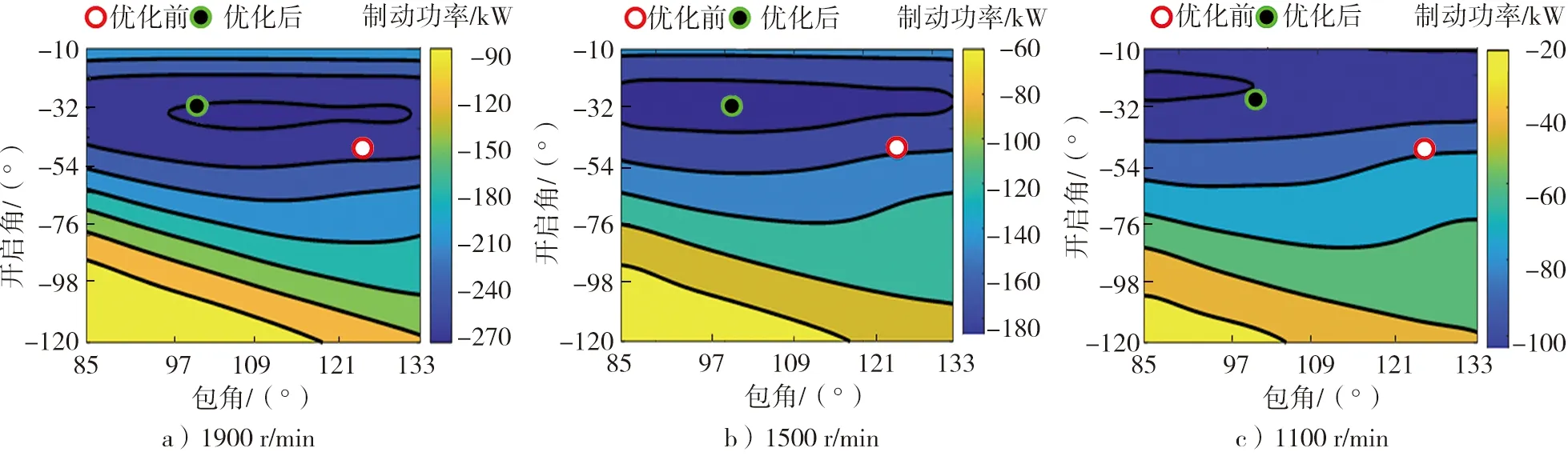

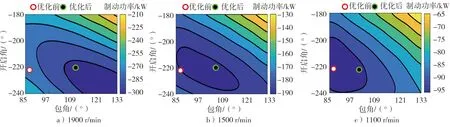

依次将所有设计好的气门升程规律曲线输入柴油机一维热力学模型,分别在发动机转速为1100、1500、1900 r/min 3个工况下进行计算,包角和开启角对制动功率的影响如图8所示。

图8 不同转速下包角和开启角对制动功率的影响

由图8可知:1) 压缩释放制动升程的开启角对发动机制动功率的影响较显著,随着转速的增加,最佳开启角略有提前,转速为1100 r/min时,开启角为-22°,转速为1900 r/min时开启角提前到-32°;2) 压缩释放制动升程的包角对制动功率的影响不显著,中低转速时,采用小包角有利于提升发动机制动功率。

综合考虑,本文中将压缩释放制动气门升程的开启角设置为-32°,包角设置为101°。压缩释放制动升程优化前、后制动功率对比如图9所示。

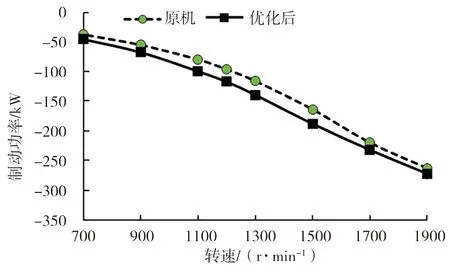

图9 压缩释放制动升程优化前、后制动功率对比

由图9可知:优化后,标定转速时制动功率改善幅度不大;转速为1100~1500 r/min时,制动功率改善幅度较大;转速为1300 r/min时制动功率增幅最大,制动功率增加20%。

4 排气再循环制动气门升程优化

4.1 优化方案

进气行程下止点时,排气再循环制动气门开启,将压力高于气缸的排气道气体引入气缸,增加气缸内气体质量。由于此时活塞位于下止点,不存在与制动气门的干涉。因此,排气再循环制动气门升程优化方案的设计将不受设计边界的约束。

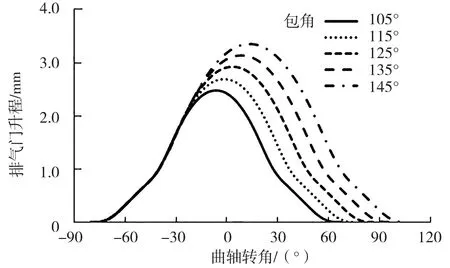

对排气再循环制动升程的开启角与包角进行双变量全因子试验设计,开启角的变化范围为-240° ~-180°,包角的变化范围为85°~133°,最终得到208组气门升程参数组合。

4.2 结果分析

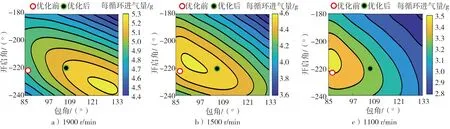

将设计好的排气再循环制动气门升程参数组合输入柴油机一维热力学模型,分别计算转速为1100、1500、1900 r/min 3个工况下的气缸循环进气量及制动功率。由于排气再循环制动升程的目的是增加气缸循环进气量,因此选择第1缸的每循环进气量受开启角和包角的影响进行分析,结果如图10所示。

图10 不同转速时每循环进气量受开启角和包角的影响

由图10知:1) 排气再循环段制动升程的包角和开启角对每循环进气量影响显著;包角增大,该包角对应的最佳气门开启角需提前;建议不同包角下的排气再循环段制动气门最大升程对应曲轴转角为-160°~170°,可使气缸的进气流量相对较佳;2) 由于排气道压力随转速的升高而增加,转速提升将会有更大的曲轴转角区域能利用排气道与气缸之间的压差增加气缸进气,因此最佳的包角由1100 r/min工况的85°增加到1900 r/min工况的125°。

制动功率是制动机构最关键的指标,不同发动机转速下开启角和包角对制动功率的影响如图11所示。由图11可知:排气再循环升程开启角和包角不同,制动功率的变化趋势与循环进气量的趋势基本相同。这是因为压缩过程的负功随循环进气量的增加而增加。

图11 不同转速时制动功率受开启角和包角的影响

综合考虑转速为1100 ~1900 r/min时的制动功率,排气再循环段制动气门升程最佳设计参数为:开启角为-220°,包角为105°,最终的制动气门优化方案如图12所示。

图12 最终优化方案制动气门开启规律

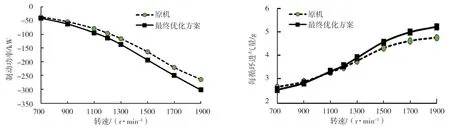

将图12所示的最终优化方案,代入柴油机一维热力学模型中,得到的制动功率和气缸循环进气量的计算结果如图13所示。

由图13可知:在最终优化方案下,制动功率及进气流量均得到显著提升,与原方案相比,标定点制动功率增加14.4%,每循环进气量增加9.4%。

a) 制动功率 b) 每循环进气量

5 结论

1) 压缩释放段制动气门开启角对制动功率的影响较显著。通过该区域的制动升程优化,标定转速制动功率改善幅度较小,但转速为1100~1500 r/min时的制动功率改善幅度较大,最大增幅为20%。

2)排气再循环段制动气门开启角与包角对循环进气量均有显著影响,建议不同包角下排气再循环段制动气门最大升程对应的曲轴转角为-160°~170°附近,可使气缸的进气流量相对较佳。最佳包角随转速的增加而增加,最佳包角由1100 r/min工况的85°增加到1900 r/min工况的125°。

3)采用优化后的气门升程曲线,制动功及进气流量均得到显著提升,标定工况制动功率增加14.4%,进气流量增加9.4%。