发动机机油温度过高的原因分析及改进

许雪利,成敬敏,史美丽,齐宝丹,张兆栋

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司发动机研究院,山东 潍坊 261061

0 引言

发动机润滑系统为运动摩擦副提供适宜流量的机油,降低摩擦阻力。润滑系统性能直接影响发动机的运转和寿命。润滑系统不良会导致发动机的动力性、经济性和可靠性下降[1-2]。机油具有润滑、承载以及传热的作用[3-4],所以必须将机油温度控制在合理范围内。排放标准升级对发动机性能要求越来越高,发动机的热负荷越来越大,必须加装机油冷却器[5],使润滑油工作在合适的温度范围内。研究表明,在条件允许的情况下,机油冷却器采用更多层芯片,可以提高总体换热性能[6]。机油温度偏高是一个系统性问题,应从柴油机冷却系统、润滑系统整体着手,进行系统地分析研究[7-8]。

本文中针对发动机在台架功能试验中出现的机油温度过高问题,通过台架试验和仿真分析,对该发动机润滑系统可能造成发动机机油温度过高的原因逐个排查分析;优化设计润滑系统的机油泵及机油冷却器,改善该机型润滑系统性能。

1 故障现象及发动机润滑系统

某V型发动机在台架上进行润滑冷却功能试验时发现,额定工况(转速为2100 r/min,功率为520 kW)下发动机出水温度约为83 ℃,而机油温度高达116 ℃,机油温度与出水温度差(以下简称油水温差)约为 33 ℃,而同类型其他机型在额定工况下的油、水温差为10~15 ℃,说明该机型机油温度偏高,长时间运行很可能导致发动机可靠性故障。

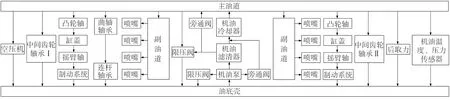

为解决该机型机油温度过高问题,对该发动机润滑系统进行故障原因排查,分析机油温度过高的原因,发动机润滑系统如图1所示。

图1 发动机润滑系统

2 原因分析及优化

2.1 机油冷却器旁通阀

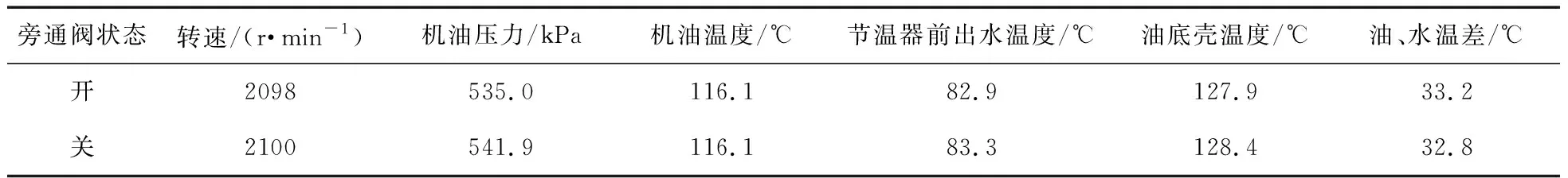

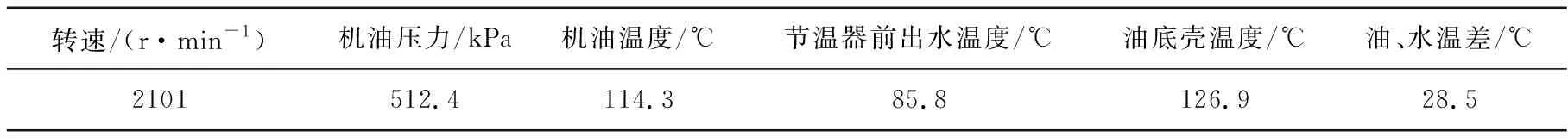

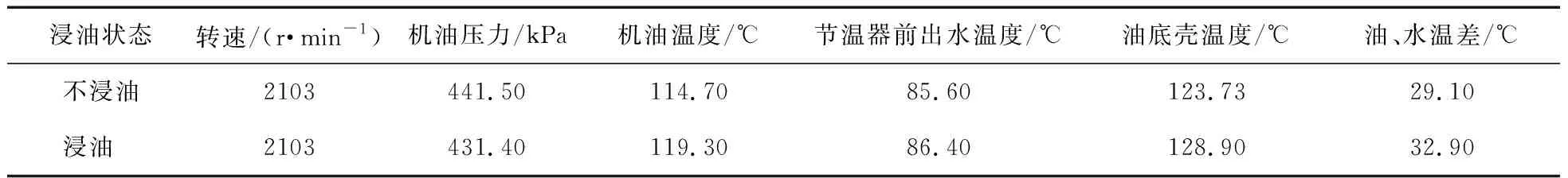

初步排查发现,该机型机油冷却器旁通阀常开,部分机油不经冷却器直接通过旁通阀进入主油道。为研究有、无旁通阀对机油温度的影响,堵塞冷却器旁通阀使其常闭,所有机油均经冷却器后进入主油道,测量额定工况下的相关参数,原机状态(旁通阀开)与旁通阀关闭状态试验结果如表1所示。

表1 旁通阀开、关闭状态试验结果

由表1可知:原机旁通阀常开状态下油、水温差为33.2 ℃,关闭旁通阀后油、水温差为32.8 ℃,可见即使所有机油均经过机油冷却器,关闭旁通阀后油、水温差仅减少0.4 ℃,机油温度未降低,旁通阀常开不是引起本机机油温度过高的主要原因。

2.2 机油泵流量

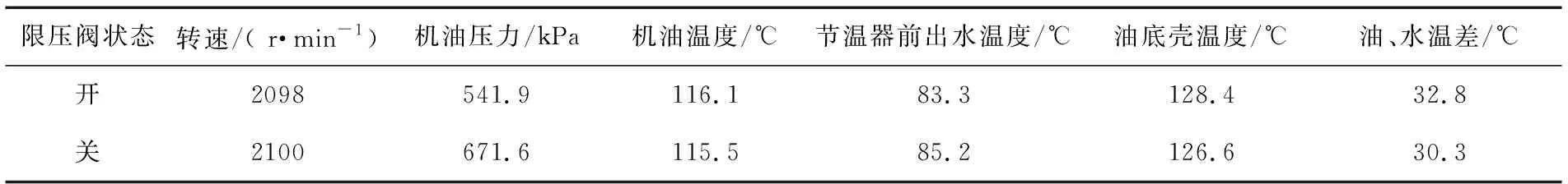

发动机原机状态为:机油泵体积流量为310 L/min,该体积流量下主油道机油压力约为550 kPa,主油道限压阀处于常开状态。此状态下,由于限压阀的限压作用,一定体积流量的机油在压力增加后,经主油道时会被限压阀分流,泄回到油底壳中,只有少部分机油经机油冷却器冷却后进入机体。为研究主油道限压阀开、关状态对机油温度的影响,试验过程中堵塞主油道限压阀,使机油泵流出的所有机油全部流经机油冷却器冷却后进入机体,此时主油道压力升高至650 kPa,控制其它边界条件一致,原机限压阀常开状态和限压阀堵塞时的试验结果如表2所示。

表2 限压阀开、关闭状态试验结果

由表2可知:堵塞主油道限压阀后,油、水温差降低至30.3 ℃,比限压阀常开时降低了2.5 ℃,可见限压阀强制关闭后机油降温效果明显。但强制关闭限压阀后,由于失去限压阀的压力调节功能,主油道压力升高时,主油道、副油道、活塞冷却喷嘴的压力均较大,活塞冷却喷嘴喷油量增加,导致机油泵流量偏大。机油泵流量应在合适范围内,既能够实现机油在润滑系统的正常流动,又能够使发动机主油道的压力不至于过大,从而使主油道限压阀自动处于关闭状态,压力超限后发挥限压作用。选取体积流量为270 L/min的小流量机油泵,该流量机油泵经一维润滑系统仿真计算,满足润滑要求。小流量机油泵试验结果如表3所示。

表3 小流量机油泵试验结果

由表3可知:使用小流量机油泵后,油、水温差为28.5 ℃,比原机降低4.3 ℃,机油温度改善。可见机油泵流量偏大是本机型机油温度过高的原因之一。

图2 主轴颈与连杆颈结构仿真计算位置示意图

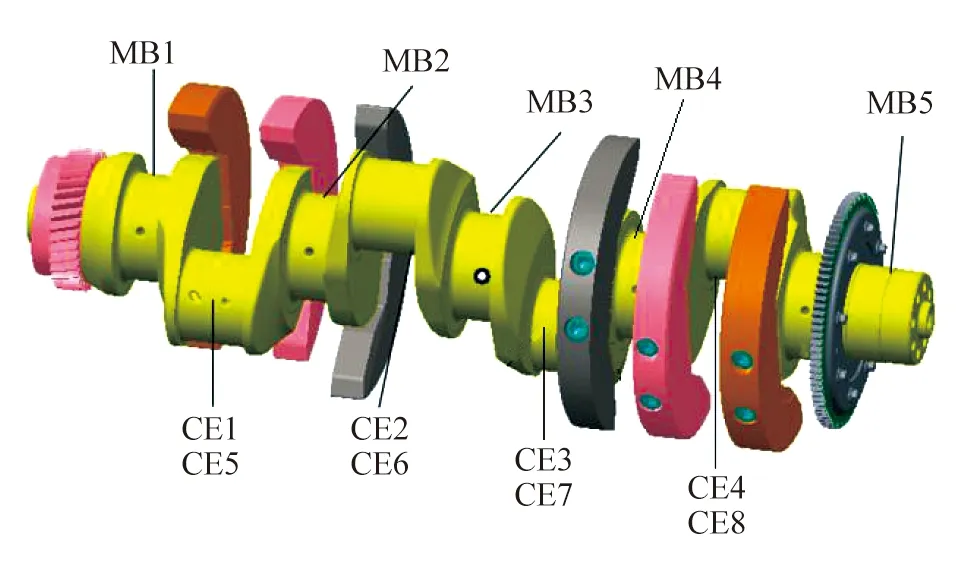

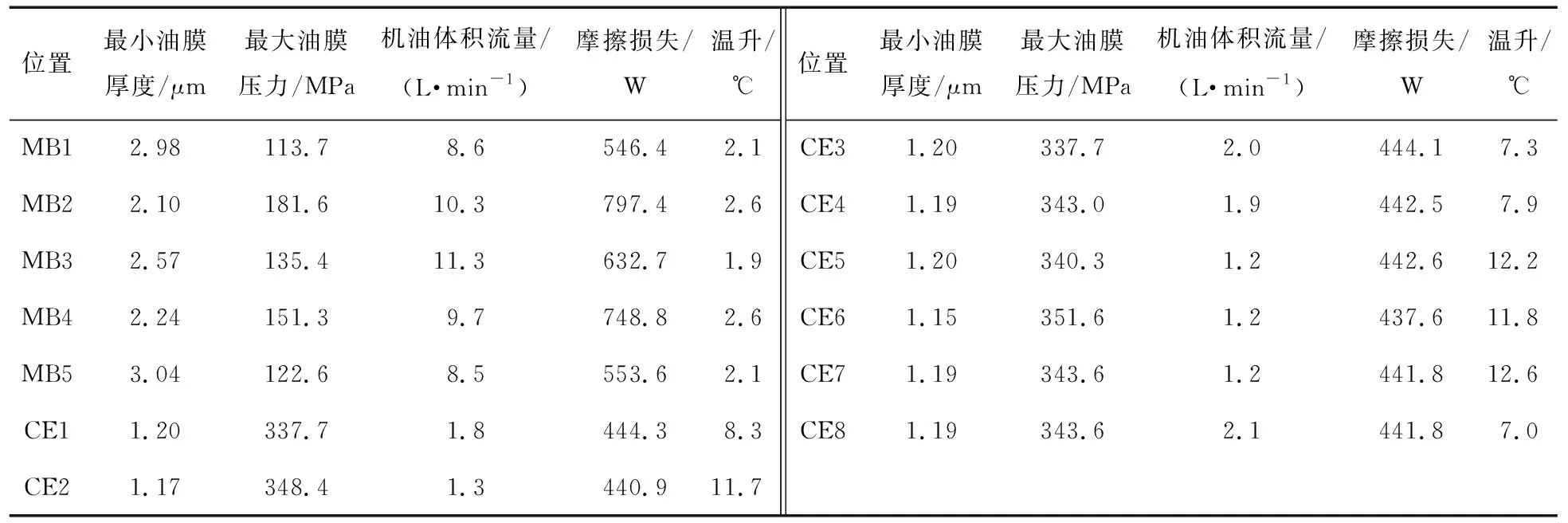

2.3 摩擦副间隙

机油温度高时,被润滑的零部件温度也较高[9-10],根据经验推测机油温度高可能由摩擦副之间配合间隙过大或者过小导致的[11-12]。实测主轴颈(main bearing, MB)与连杆颈(conrod end,CE)不同位置的间隙,主轴颈与连杆颈结构仿真计算位置如图2所示,仿真计算图2各位置处的摩擦功及温升,结果如表4所示。由表4可知:摩擦副摩擦损失及温升均正常,摩擦副间隙不是引起本机型机油高温的主要原因。

表4 主轴颈与连杆颈的油膜参数及间隙温升计算结果

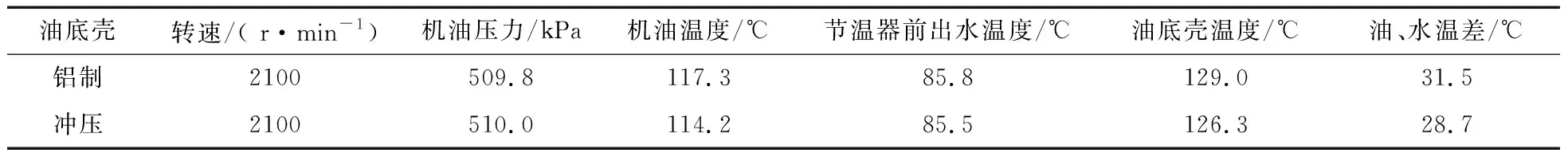

2.4 油底壳散热

为研究本机型所用铝制油底壳和冲压油底壳对机油温度的影响,采用没有风扇直吹的油底壳,可以直观得到油底壳的散热能力。对铝制油底壳和冲压油底壳分别进行试验,试验结果如表5所示。

表5 不同油底壳对机油温度影响的试验结果

由表5可知:相比铝制油底壳,冲压油底壳的油、水温差明显降低。油底壳的散热对机油冷却影响较大,但由于冲压油底壳由钢板冲压制造形成,只适用结构简单的产品,其噪声、振动、与声振粗糙度(noise vibration harshness,NVH)性能较差。而本机型结构复杂,仍然采用铝制油底壳。

2.5 机油泵搅油耗功

该发动机机油泵齿轮最低点到油底壳连接面的距离为162.9 mm,加油到油底壳上刻线,发动机起动后液面到连接面距离为110.0 mm;加油到下刻线,发动机起动后液面到连接面的距离为147.0 mm,发动机起动后机油泵齿轮会搅到机油,浸油深度为52.9 mm。其中上面提到距离均为三维模型测量值,通过少加机油,保证机油泵不浸油时进行试验,试验结果如表6所示。

表6 不同浸油状态时试验结果

由表6可知:浸油状态时机油温度较高,机油液面高会导致曲轴的旋转力增大,导致摩擦功增加,从而使机油温度升高,应对机油泵进行设计改进,降低搅油深度。

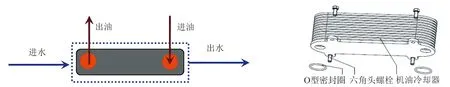

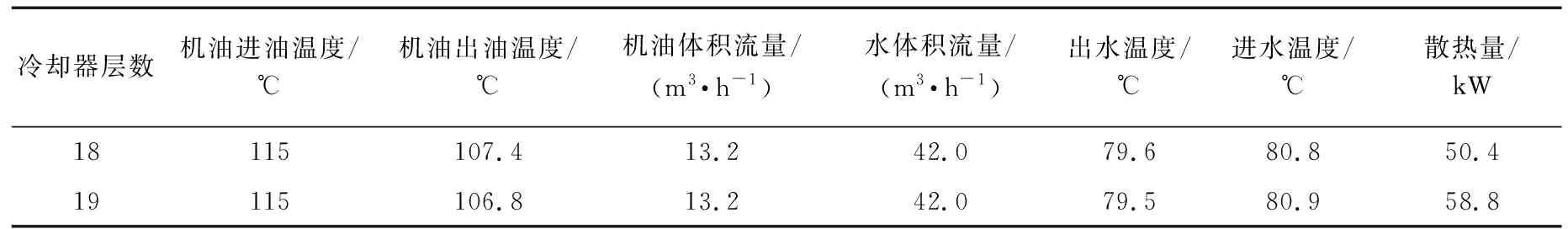

2.6 机油冷却器散热性

大功率、高热负荷发动机,必须加装机油冷却器[13],机油冷却器内部流通示意如图3所示,三维结构如图4所示。机油冷却器的工作原理为水和油通过热量交换控制机油温度,保证发动机系统正常运转[14]。机油冷却器的散热能力不足将导致发动机工作时机油温度一直较高[6]。根据经验,机油冷却器散热功率不小于60 kW才能满足设计要求(散热功率为输入功率的12%~16%[15]),对18、19层机油冷却器散热能力进行计算,结果如表7所示。由表7可知:18层机油冷却器散热能力不足,19层机油冷却器散热功率为58.8 kW,基本满足经验值要求。

图3 机油冷却器内部流通示意图 图4 机油冷却器三维图

表7 不同层数机油冷却器散热量相关计算参数

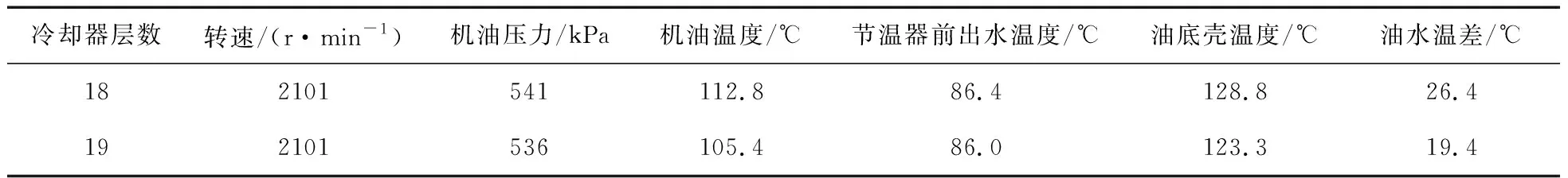

对18、19层机油冷却器进行台架对比试验,机油泵不搅油状态时的试验结果表8所示。

表8 不同层数机油冷却器试验结果

由表8可知:增加1层机油冷却器,机油温度下降了7.4 ℃,但油、水温差仍然高于15 ℃,降温效果不明显,所以对机油冷却器进行设计改进,在机油冷却器壳体增加导流筋,改进前、后的模型对比图5所示。

采用FIRE流体计算软件,计算边界条件包括:冷却器入口流体的体积流量为640 L/min,出口的静压力为0.4 MPa。对冷却器改进前、后水侧流场进行计算分析,改进前通过冷芯水体积流量为313.7 L/min,改进后通过冷芯水体积流量为343.4 L/min,改进后水体积流量提高9.4%。

图5 改进前、后油冷却器三维模型

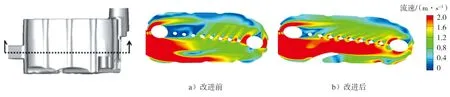

模型截取方向如图6所示,改进前、后通过冷芯中间截面的水流速云图如图7所示。由图7可知:改进前水平均流速为1.75 m/s,改进后水平均流速为1.94 m/s,流速提高11%,且流速较低区域减小,流场均匀性提升,冷却效果较好。

图6 冷芯模型截取方向 图7 改进前、后通过冷芯中间截面的速度云图

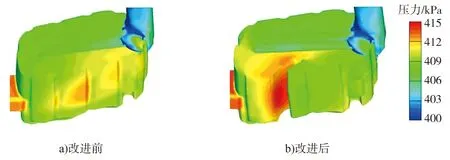

对改进前、后机油冷却器压力分布进行对比分析,结果如图8所示。由图8可知:改进前机油冷却器的压降为13.8 kPa,改进后机油冷却器的压降为14.6 kPa,改进后压降未明显增加,因此对冷却系统的影响很小。

图8 改进前、后机油冷却器压力分布

对改进后新结构机油冷却器进行试验,试验结果如表9所示。由表9可知:新结构机油冷却器油、水温差基本可以满足经验值要求。

表9 新结构机油冷却器试验结果

3 结论

针对机油温度偏高问题,依据该此机型发动机润滑系统原理,对影响机油温度的6个因素进行了分析及试验验证,并对机油泵和冷却器进行了优化。

1)机油泵流量偏高,导致限压阀常开,是引起该柴油机机油温度高的原因之一;选取小流量机油泵进行试验验证,机油温度明显改善,可见机油泵流量影响机油温度。

2)油底壳散热能力影响机油温度,冲压油底壳的油、水温差明显降低,但其NVH性能较差;铝制油底壳散热效果不如冲压油底壳,但结构复杂的机型应采用铝制油底壳。

3)浸油状态曲轴转动摩擦力变大,机油温度增加,需合理设计机油泵流量,减少搅油深度,降低机油温度。

4)机油冷却器层数和流场结构应合理设计,保证机油冷却器散热能力和流场均匀。

5)发动机机油温度高是一个系统问题,需要从整个润滑系统和冷却系统进行着手分析。