燃烧室结构对煤层气发动机燃烧过程的影响

祝传艮,李研芳,刘志宇

中国北方发动机研究所,天津 300400

0 引言

我国煤层气(又称煤矿瓦斯)资源十分丰富,煤层气是储存在煤层中的烃类气体,主要成分为甲烷,为优质能源。近十几年来,以煤层气为燃料的燃气发动机(发电机组)在市场需求的推动下获得了大力发展,特别是能适应低浓度煤层气(甲烷的体积分数低于30%)的大功率燃气发动机更受青睐。但煤层气热值低且成分经常变化,容易引起缸内燃烧过程不稳定,对发动机的性能产生较大不良影响,因此,改善煤层气发动机的缸内燃烧过程、提高其对燃料变化的适应性十分重要。

虽然针对低浓度煤层气的燃气发动机研究较少,但燃气发动机燃烧方面的研究成果值得借鉴。改善缸内燃烧的方法主要有:1)加大压缩比,提高热效率[1-2];2)优化进气道和燃烧室结构,提高缸内气体流动速度[3-7];3)降低空气过量系数,减小燃烧循环波动率[8];4)采用预燃室式的燃烧系统,提高点火能量[9]。

本文中以发动机燃烧室为研究对象,在压缩比不变的前提下,优化燃烧室结构,利用三维软件 Converge数字解析工具[10-11],分析不同燃烧室结构对燃烧过程的影响。

1 建模

1.1 发动机参数

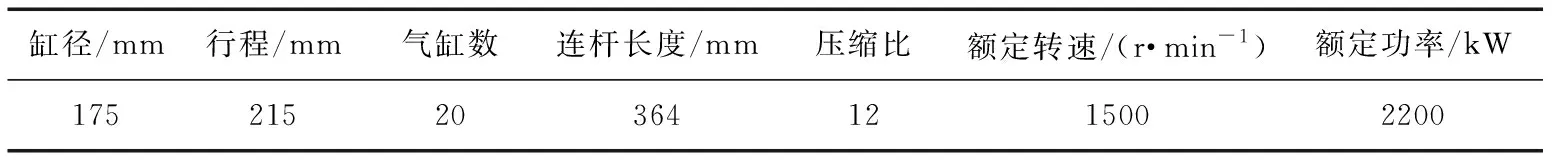

本文中研究的大功率煤层气发动机以低浓度煤层气为燃料,发动机的压缩比为12,采用预燃室火花塞技术,增压前将煤层气和空气混合,通过优化燃烧室结构提高燃烧效果。计算中将进气道内气体设定为煤层气与空气按固定比例混合均匀的可燃气体。由于各地的低浓度煤层气成分不完全相同,同一矿井在不同时间产生的煤层气成分含量也会发生变化,本文中以山西某煤矿低浓度煤层气作为发动机燃料。发动机主要技术参数如表1所示。

表1 发动机主要技术参数

1.2 燃烧室模型

1.2.1 参数设置

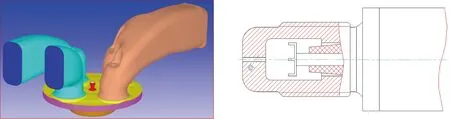

燃烧仿真计算模型包括进气道、排气道、活塞、气门以及预燃室火花塞等零部件,按照煤层气发动机燃烧室的几何结构搭建的三维模型(上止点时刻)如图1所示。发动机采用了2进、2排的4气门结构;进气道为独立双进气道,一条为直进气道,另一条为切向气道;排气道为并联式。预燃室火花塞位于气缸盖底平面中心位置,结构如图2所示。

图1 燃烧计算三维模型 图2 预燃室火花塞结构

计算域包括进气道、排气道和燃烧室;计算时间域包含进气门开启到排气门关闭时刻。网格划分方式为基础网格-自适应网格-局部加密。具体网格参数设置为:基础网格尺寸为8 mm×8 mm×8 mm,缸内温度和速度梯度各加密3级[12];自适应网格区域包括进气道、气缸和排气道;气门锥角处按局部加密4级方式处理,模型总网格数为172 000万左右。

Converge软件内需要定义物理模型类型和参数[13-15],模拟燃烧过程模型为RNGk-ε湍流模型、O′Rourke and Amsden传热模型、SAGE燃烧模型和能量源点火模型。

1.2.2 边界条件

某煤层气各主要成分的体积分数分别为:甲烷为12%、氧气为16%、氮气为68%、二氧化碳为4%;按过量空气系数为1.6完成进气道、气缸和排气管等空间内气体成分定义;进气道入口、气缸内以及排气道出口等边界压力和温度来源于发动机一维性能仿真计算结果,其中进气道入口压力为280 kPa、温度为320 K,排气道出口压力为260 kPa、温度为900 K;计算始点对应的曲轴转角为进气门开启前5°,此时气缸内压力为350 kPa、温度为983 K。

1.2.3 模型验证

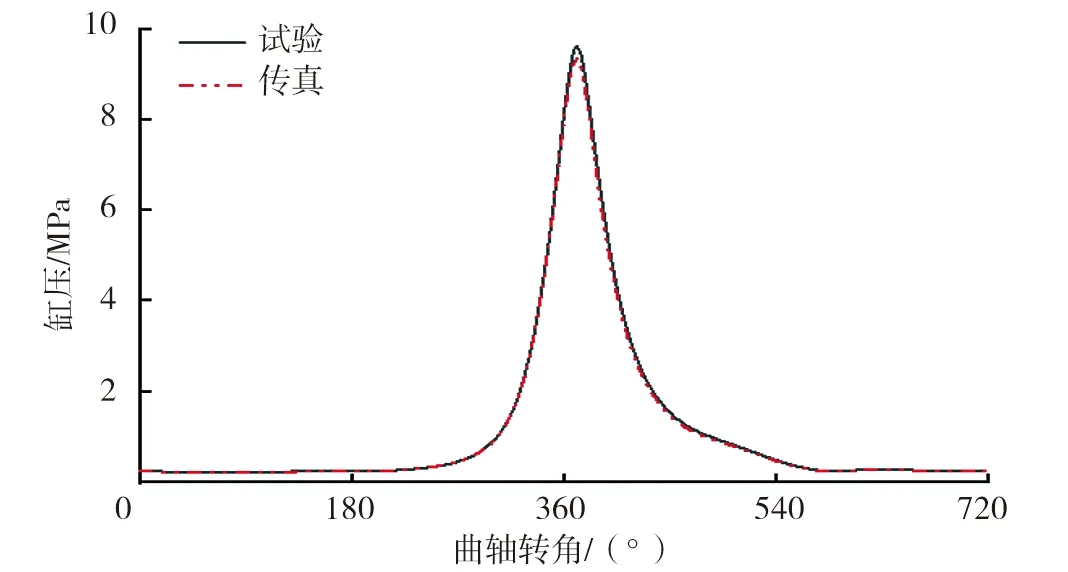

为确保燃烧仿真模型参数设置和网格划分的合理性,将试验测试缸压曲线与仿真计算缸压曲线进行对比,如图3所示。

图3 试验与仿真计算缸压对比曲线

由图3可知:仿真计算缸压曲线与试验测试缸压曲线高度重合;试验峰值压力为9.6 MPa,对应的曲轴转角为371.3°,仿真峰值压力为9.3 MPa,对应的曲轴转角为370.9°,2曲线峰值压力与位置基本相同。仿真模型搭建合理,可以用于计算。

2 燃烧室方案设计与计算

2.1 方案设计

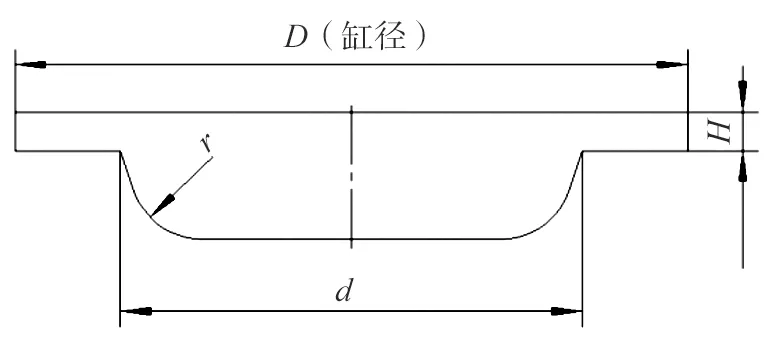

该发动机燃烧室的形状为:缸盖火力面为平面形状,活塞顶也为平面形状,活塞顶燃烧室凹坑采用浅盆形燃烧室结构,周围是圆柱形气缸套。因此,在压缩比一定的前提下,决定燃烧室结构的关键参数为活塞顶处的压缩余隙H、坑口直径d及坑底圆角半径r,燃烧室结构简图如图4所示。

图4 燃烧室参数简图

将压缩余隙、坑口直径及坑底圆角半径3个参数作为变量,设计4种燃烧室方案,如表2所示。

表2 燃烧室方案 mm

2.2 计算结果

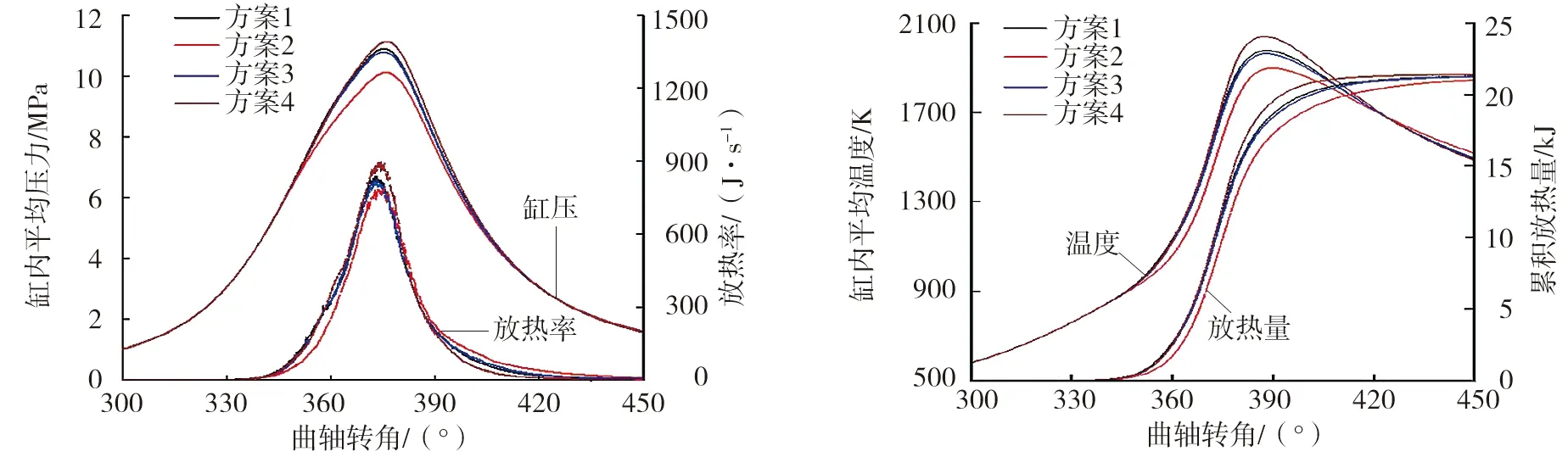

仿真计算得到4种燃烧室方案对应的燃烧特征曲线如图5所示。

a)缸压与放热率 b)缸内平均温度与累积放热量

由图5可知:方案4的瞬时放热率峰值最高,累积放热量最大,缸压峰值最大;方案2的瞬时放热率峰值最小,累积放热量最少,缸压峰值最低;方案1和3处于上述2个方案之间,方案1的燃烧性能稍微优于方案3。因此,4种方案的燃烧性能从优到劣顺序为:方案4、1、3、2。

3 计算结果分析

为探索燃烧室结构参数对燃烧过程的具体影响,从燃烧特征参数及燃烧室结构参数、缸内温度场和缸内流体速度场3方面进行对比分析。

3.1 燃烧特征参数及燃烧室结构参数

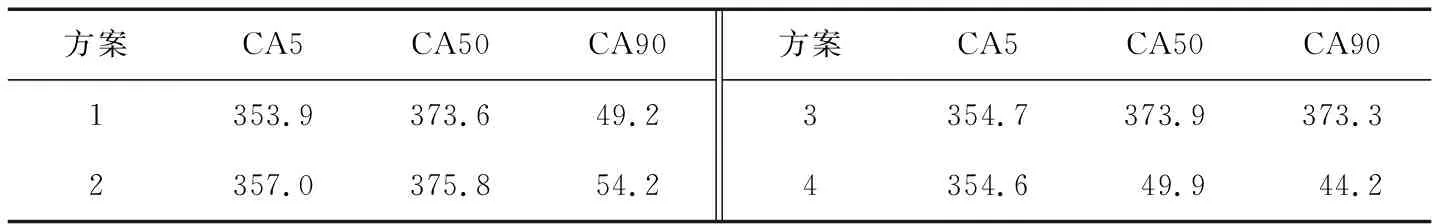

对4种方案的仿真结果数据进一步分析,得到的燃烧特征参数如表3所示,表中CA5、CA50、CA90分别为5%、50%和90%累积放热量对应的曲轴转角,分别代表燃烧始点、燃烧重心和燃烧终点,CA5~CA90为燃烧持续期。

由表3可知:方案1、3、4的燃烧重心(CA50)相当,方案2的燃烧重心相对滞后;方案4的燃烧持续期(CA5~CA90)最短,为44.2°;方案2燃烧持续期最长,比方案4多10°。

表3 燃烧特征参数对比 (°)

根据燃烧室结构参数计算4种方案对应的凹坑容积和挤气面积比,结果如表4所示。

表4 4种燃烧室结构对比

由表4可知:压缩余隙由小到大依次为方案4、1、3、2,与计算的4种方案燃烧性能优劣排序相吻合;凹坑容积由小到大依次为方案2、3、1、4(与压缩余隙大小排序相反),说明减小压缩余隙,可以缩短燃烧持续期,对促进缸内燃烧过程有利;挤气面积比对提高缸内挤流效果作用不明显,可能是坑口直径变化范围过小导致的。

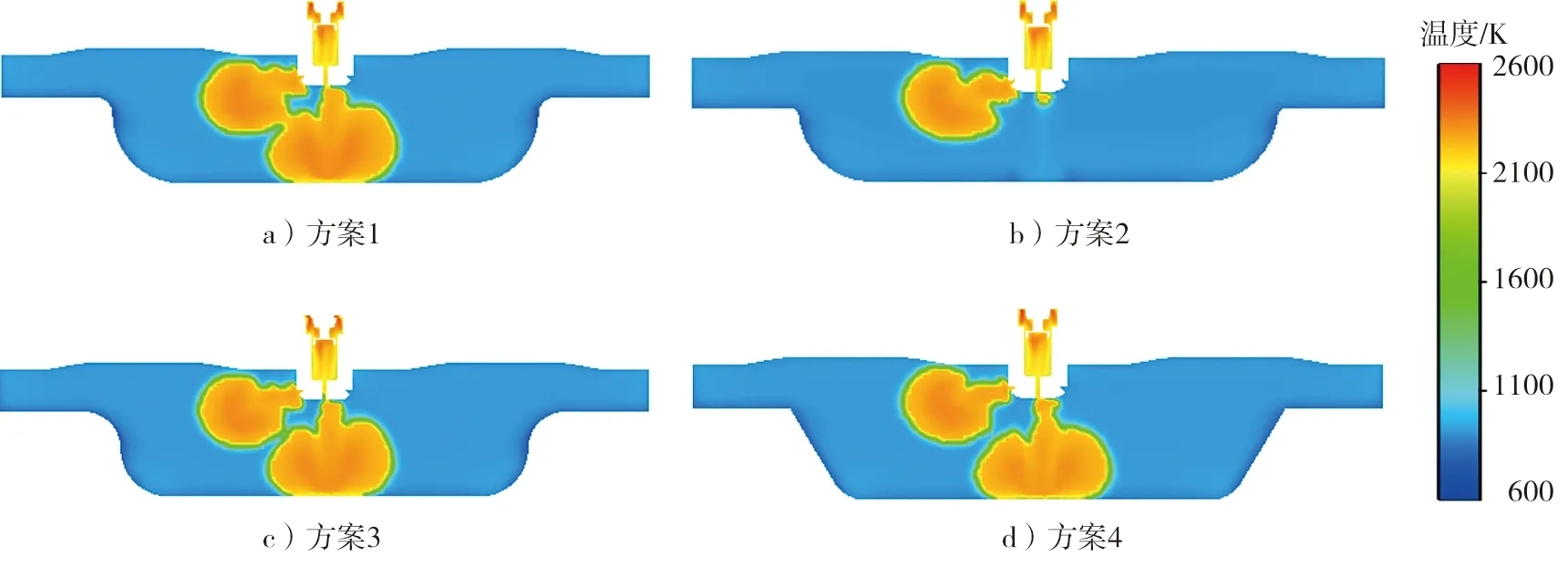

3.2 缸内温度

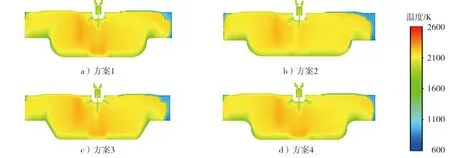

温度场可以给出缸内某时间、某区域的温度分布,分析缸内温度场是研究内燃机燃烧过程的一种重要手段。不同曲轴转角下4种方案的缸内温度场如图6~10所示。

图6 曲轴转角为332°时4种方案的缸内温度场

图7 曲轴转角为342°时4种方案的缸内温度场

图8 曲轴转角为352°时4种方案的缸内温度场

图9 曲轴转角为392°时4种方案的缸内温度场

图10 曲轴转角为412°时4种方案的缸内温度场

由图6~10可知:曲轴转角为332°时,由预燃室喷向缸内的火焰基本相同;342°时,缸内温度分布出现了差别,方案1、4基本相同,方案2的高温区域所占面积最小;曲轴转角为352°~392°,方案1、3、4燃烧室的高温区域基本相同,但最高燃烧温度不同,与缸内平均温度的变化趋势相同,方案2的燃烧过程始终滞后,这是因为随着活塞继续下行,燃烧室四周壁面处因气流的扩散作用较弱,火焰传播较慢,且存在一定的未燃区域;曲轴转角为412°时,方案4中未燃区域最少,方案2、3未燃区域较多;4种方案中的未燃区均位于活塞顶与缸盖底面之间的缸套壁面附近。分析认为:压缩余隙越大(缸内形成挤流的能力下降),燃烧速度相对降低,在相同的曲轴转角内,燃烧室内未燃区域会增大。

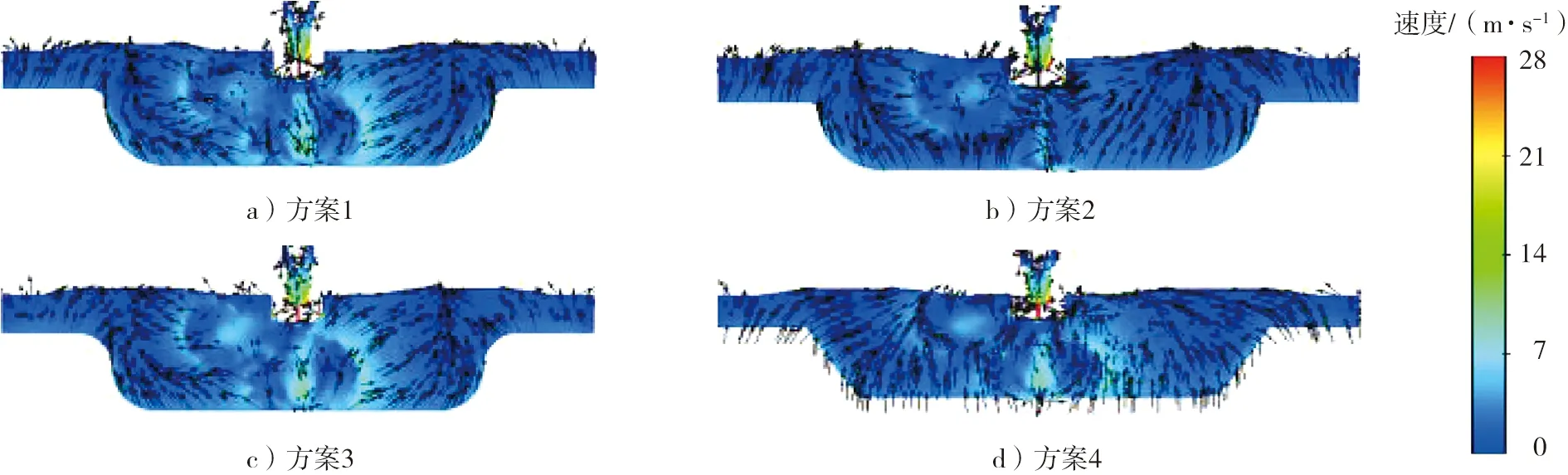

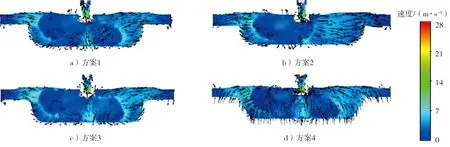

3.3 缸内流体速度

研究燃气发动机缸内流体速度的目的是:点火初期,在火花塞电极周围形成具有高湍动能和较低动能的气体,保障火核稳定发展;在火焰传播时,缸内气体应具有尽可能高的动能,实现快速燃烧。曲轴转角分别为352°、362°、382°时4种方案的缸内流体速度云图如图11~13所示。

图11 曲轴转角为352°时4种方案的缸内流体速度场

图12 曲轴转角为362°时4种方案的缸内流体速度场

图13 曲轴转角为382°时4种方案的缸内流体速度场

由图11~13可知:上止点前,方案1、2、3的气流由四周壁面向气门位置汇集,而方案4的气流明显向中心位置(火花塞)汇集;随着活塞下行,方案1、2、3的缸内气体流动发生了变化,气流出现由中间向四周壁面运动趋势;而方案4中气流继续向中心位置汇集;燃烧后期,方案1和3的气流运动相对减弱,方案2中的气流不但出现运动相对减弱且不均匀,方案4中的气流仍然保持前面的运动特征。由此可见,方案4中气流由四周向中心位置的运动对促进缸内燃烧有重要作用。这种流动效果是由活塞上行时因强烈的挤流形成的,减小压缩余隙可以提高缸内挤流运动;坑底圆角半径越大,缸内气体流向中心位置的趋势越差,不利于提高燃烧速度。

4 结论

1)通过对4种燃烧室方案的仿真计算和对比,压缩余隙最小的设计方案燃烧性能相对较好。

2)通过对比燃烧特征参数、缸内温度场和速度场可知,决定燃烧室结构形状的3个参数中,压缩余隙对燃烧性能的影响最大;小范围内优化坑口直径对燃烧性能的影响相对不明显;增大坑底圆角半径不利于提高缸内气流的流动,对燃烧过程不利。

3)压缩余隙对燃烧室内未燃区体积有影响,压缩余隙越大,未燃区越大,应尽可能地降低压缩余隙。