2-丙基庚醇聚氧乙烯醚硫酸钠的制备工艺及性能研究

胡 毅,李应锋,许祖国,曹圣悌,霍月青,刘晓臣,牛金平

(1.中国日用化学研究院有限公司,山西太原 030001;2.中轻化工股份有限公司,浙江杭州 311215)

脂肪醇聚氧乙烯醚硫酸钠(AES)是一种优良的表面活性剂,兼具阴离子表面活性剂和非离子表面活性剂的双重性能。研究较多的是直链C1214醇聚氧乙烯醚硫酸钠(平均EO 加合数为1~3),其具有良好的泡沫、润湿、乳化、抗硬水等性能,应用领域广泛;而对高EO 加合数的异构醇聚氧乙烯醚硫酸钠的研究相对较少。异构醇聚氧乙烯醚硫酸钠具有较强的润湿性和低泡性,在纺织工业中应用广泛。在合成工艺上,研究人员采用间歇式氯磺酸或氨基磺酸磺化工艺制备异构醇聚氧乙烯醚硫酸钠[1-3],但是得到的产品品质不稳定,色泽深,无机盐和游离油含量高,应用范围受限。而采用SO3膜式磺化工艺制备的异构醇聚氧乙烯醚硫酸钠具有转化率高、副反应少和色泽浅等优点[4-7],属于典型的“原子经济反应”。本实验采用SO3降膜式磺化工艺,制备不同EO 加合数的2-丙基庚醇聚氧乙烯醚硫酸钠103S、105S、107S,研究反应温度和物质的量比对反应的影响,并研究2-丙基庚醇聚氧乙烯醚硫酸钠的表面张力、耐碱性、耐盐性、润湿性和泡沫性能,探究EO 加合数与性能的关系,以期为实际生产应用提供基础数据。

1 实验

1.1 试剂与仪器

试剂:NaOH、1,2-二氯乙烷、无水乙醇(分析纯,天津市科密欧化学试剂有限公司),2-丙基庚醇聚氧乙烯醚(IP 1003、IP 1005、IP 1007,联泓新材料科技股份有限公司)。

仪器:实验室玻璃管SO3磺化装置、改进罗氏泡沫仪(中国日用化学工业研究院有限公司),UV-1601型紫外分光光度计(北京瑞利分析仪器有限公司),K12平衡表面张力仪(德国Krüss公司)。

1.2 合成工艺

采用实验室玻璃管SO3膜式磺化装置进行工艺研究。固定SO3气体用量5%,将2-丙基庚醇聚氧乙烯醚与SO3进行反应得到2-丙基庚醇聚氧乙烯醚硫酸酯(103H、105H 和107H),用5%NaOH 溶液中和,得到不同EO 加合数的产物2-丙基庚醇聚氧乙烯醚硫酸钠(103S、105S和107S)。反应式如下:

1.3 产品组成分析及结构表征

活性物参考GB/T 5173—1995《表面活性剂和洗涤剂阴离子活性物的测定直接两相滴定法》测定。取1.5 g 待测样品于烧杯中,于25 ℃溶解后转移至250 mL容量瓶中,移取20 mL至具塞量筒,加入10 mL去离子水、15 mL 1,2-二氯乙烷、10 mL 酸性混合指示剂,充分振荡,然后用海明标准溶液滴定至下层粉色液体转变为灰蓝色即为终点,记录消耗的海明标准溶液体积,计算活性物含量。

未硫酸化物参考GB/T 13530—2008《乙氧基化烷基硫酸钠试验方法》测定。称量一定量阴/阳离子树脂,用无水乙醇洗涤3 次后再浸泡2 h,称量10~20 g,用无水乙醇定容至100 mL 容量瓶中,移取25 mL,室温下磁力搅拌30 min,旋蒸,称量油相质量,计算未硫酸化物含量。

采用电喷雾电离质谱(ESI-MS)进行结构表征,在ESI负离子模式下进行谱图分析。

1.4 性能测试

1.4.1 耐盐性

移取1 mL 10 g/L 表面活性剂水溶液至小玻璃瓶中,加入一定质量浓度、不同体积的NaCl 溶液,用去离子水补至10 mL,振荡后于25 ℃静置4 h,然后用紫外分光光度计测定溶液透光率,透光率突变点即为样品的耐盐能力。

1.4.2 耐碱性

参考GB/T 5556—2003《表面活性剂耐碱性测试法》进行测试。移取1 mL 10 g/L 表面活性剂水溶液至小玻璃瓶中,加入一定质量浓度、不同体积的NaOH溶液,用去离子水补至10 mL,振荡后于25 ℃静置4 h,观察溶液外观状态,记录溶液浑浊或漂油时对应的NaOH 质量浓度,即为耐碱能力。

1.4.3 平衡表面张力

用去离子水配制一定质量浓度的表面活性剂溶液,静置24 h,采用平衡表面张力仪进行测试,测试温度(25.0±0.1)℃。

1.4.4 润湿性

用去离子水配制5 g/L 表面活性剂溶液,参考GB/T 11983—2008《表面活性剂润湿力的测定浸没法》进行测试。

1.4.5 泡沫性能

参考GB/T 7462—1994《表面活性剂发泡力的测定改进Ross-Miles 法》,用去离子水配制5 g/L 表面活性剂溶液,在(50±1)℃下进行测试。

2 结果与讨论

2.1 合成工艺优化

2.1.1 磺化温度

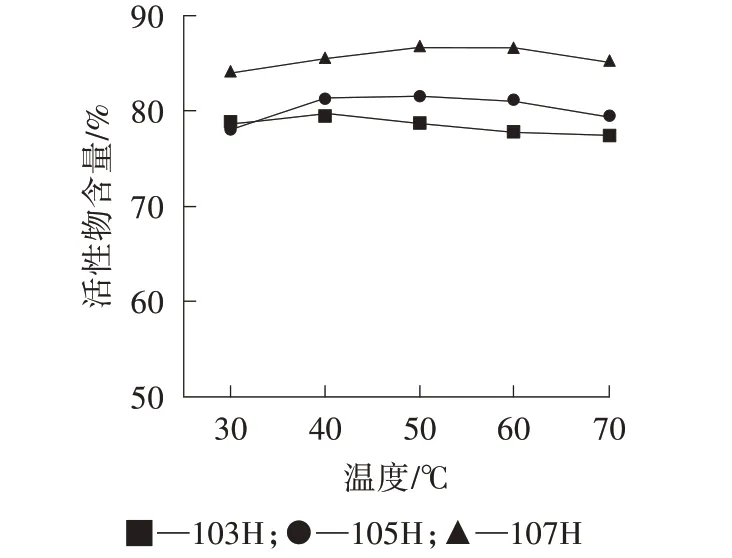

对于SO3磺化硫酸化反应,若反应温度太低,则产物黏度大,生成的有机酸液膜厚,不利于SO3气体在玻璃管内壁吸收,产物转化率低;反应温度太高,产物色泽深,副反应多,因此需要严格控制反应温度。由图1 可以看出,103H、105H 和107H 活性物最高点对应的反应温度分别为40、40~50、50~60 ℃;随着EO 加合数的增大,适宜的反应温度呈升高趋势,原因可能是高EO 加合数的硫酸化产物黏度增加。

图1 磺化温度对反应产物活性物含量的影响

2.1.2 物料物质的量比

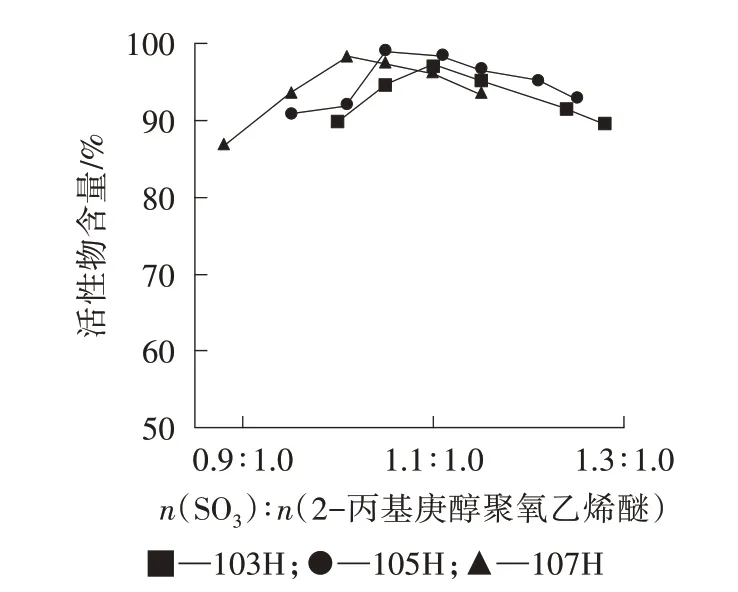

反应物料物质的量比在脂肪醇醚硫酸化过程中与温度同等重要,主要影响为:(1)物质的量比过高,副产物二烷含量增高[8],产物色泽加深,转化率下降;(2)物质的量比偏低,有机物转化率较低[9]。本实验在优化的温度条件下,通过固定SO3流量,变化有机原料进料量以改变物质的量比,进而测定硫酸化产物活性物含量,考察物料物质的量比对反应活性的影响。由图2 可以看出,103H、105H 和107H 活性物含量最高点对应的物料物质的量比分别为1.10∶1.00、1.05∶1.00、1.01∶1.00。

图2 物料物质的量比对反应产物活性物含量的影响

2.2 产品纯度

在优化工艺条件下得到的硫酸化产物经NaOH溶液中和得到目标产品,产品中活性物和未硫酸化物组成(以100%总固体计)如表1所示。

表1 产物组成

2.3 结构表征(ESI-MS)

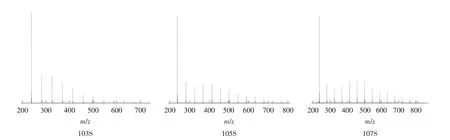

2-丙基庚醇聚氧乙烯醚硫酸盐为阴离子表面活性剂,在水溶液中会离解成负离子,可以采用ESI-MS进行结构分析,根据提供的分子质量信息进行组成分析。由图3可以看出,103S是由不同EO 加合数的醇醚硫酸盐组成的混合物,图谱中m/z=237、281、325、369、413、457、501、545、589,相邻2 个数值之间相差44,分别代表EO=0、1、2、3、4、5、6、7、8,表明103S 是由EO=0~8的醇醚硫酸盐组成,105S和107S也是如此。

图3 2-丙基庚醇聚氧乙烯醚硫酸钠的ESI-MS 谱图

2.4 表面活性剂的性能

2.4.1 耐盐性

本实验测定了2-丙基庚醇聚氧乙烯醚硫酸钠在不同质量浓度NaCl 溶液中的透光率,图4 为溶液透光率随NaCl 质量浓度变化的曲线,取透光率低于80%时对应的NaCl 质量浓度为相应的耐盐能力。由表2 可以看出,3 种表面活性剂的耐盐能力由高到低依次为107S(>200 g/L NaCl)≈105S(>200 g/L NaCl)、103S(140 g/L NaCl)。EO 加合数增加,耐盐能力提高,这是由于NaCl 对阴离子表面活性剂的作用主要体现在对头基的去水化作用,去水化作用越强,耐盐能力越差。在相同的去水化作用下,EO 加合数越高,水溶性越强,即表现出越好的耐盐性。

图4 透光率随NaCl 质量浓度变化曲线

表2 表面活性剂的性能

2.4.2 耐碱性

表面活性剂在碱性条件下应用非常广泛,如纺织工业的退浆工艺以及造纸工业的废纸脱墨工艺。由表2 可知,103S 的耐碱性相对最差(80 g/L NaOH),其次为105S(90 g/L NaOH),107S 的耐碱性相对最好(100 g/L NaOH)。耐碱能力随着EO 加合数的增大而增强,与耐盐性规律类似。NaOH 作为无机碱呈现出与NaCl 类似的作用,NaOH 质量浓度越高,表面活性剂溶解度越低。

2.4.3 平衡表面张力

降低液体表面张力是表面活性剂的基本特性。通过表面张力可以研究吸附在溶液表面的表面活性剂分子的性质、组成和结构[10]。由图5 和表3 可以看出,表面活性剂的cmc 随着EO 加合数增加而降低,原因是增加EO 加合数等于增加表面活性剂分子的疏水部分,使聚集数(胶束大小)增加[11]。

图5 表面活性剂浓度与表面张力关系曲线

表3 表面活性剂的表面活性参数

通过Gibbs 吸附公式[12]计算得到饱和吸附量Γmax、最小截面积Amin以及表面张力降低效率pc20等表面活性参数,结果如表3所示,计算公式如下:

式中:n=2;R为理想气体常数8.314 J/(mol·K);NA为阿伏伽德罗常数6.02×1023;T为绝对温度;dγ/dlogc为表面张力随表面活性剂浓度对数变化的变化率。

由表3 可以看出,随着EO 加合数的增加,Γmax增大,Amin减小,可能是因为EO 链增长,在胶束化过程中水合程度降低,为了使分子更有效地填入胶束内,EO 链可能呈竖直状态,表面活性剂分子更加紧密地排列于气液界面。

2.4.4 润湿性

润湿性是表面活性剂的基本应用性能之一,润湿过程的快慢既取决于表面活性剂的性质,也与被润湿基质的表面种类有关[13]。由表2 可以看出,3 种表面活性剂的润湿时间长短顺序为107S(10.1 s)、105S(7.5 s)、103S(5.3 s),EO 加合数越高,润湿时间越长。原因是EO 加合数越高,表面活性剂链越长,分子体积越大,在体相中扩散速度越慢,润湿时间越长。

2.4.5 泡沫性能

在实际应用中,起泡量和泡沫稳定性可以决定表面活性剂的应用范围,如在水处理工艺中需要低泡无泡型表面活性剂;而在生产香波沐浴露时又需要高泡型表面活性剂。由图6可知,3种表面活性剂的起泡能力都较差,在120 s 时泡沫高度下降约75%,呈现出较差的泡沫稳定性,这可能是由于疏水基2-丙基庚醇具有支链化的尾端,在气液界面上形成的表面膜黏度低、排列疏松,不利于泡沫的稳定,说明2-丙基庚醇聚氧乙烯醚硫酸钠可用于某些低泡场合。

图6 表面活性剂的泡沫性能

3 结论

(1)制备103S、105S以及107S的优化工艺条件分别为:n(SO3)∶n(2-丙基庚醇聚氧乙烯醚)=1.10∶1.00、1.05∶1.00、1.01∶1.00,反应温度40、40~50、50~60 ℃。

(2)EO 加合数增加,cmc 值减小,耐碱性、耐盐性增强,润湿性变差。

(3)2-丙基庚醇聚氧乙烯醚硫酸钠具有低泡性和优良的润湿性能。