海洋钻修机轨道划痕问题与控制措施研究

王威,李宝春 罗杰

(中海油田服务股份有限公司 天津 300452)

海洋石油平台钻修机轨道,属于钻修机最下端主要受力的承重件,保证钻修机在各井口区之间的安全、平稳移动。轨道原材料、焊缝质量、平面度、直线度,步行孔尺寸以及钻修机操作技能都会影响轨道实际使用寿命。本文通过长期制作与使用导轨实践,根据7中不同情况影响导轨的实际问题,找到不同的控制措施解决实际问题。

1 导轨焊接制作过程中问题

平台导轨为大型结构焊接件,在焊接制作过程中不免出现焊接工艺不标准,焊接人员技能参差不齐,环境气候原因引起的一系列问题[1],以下通过2个典型的导轨焊接工艺容易产生的质量通病来分析导轨产生划痕的原因,并相应的给出控制措施,来降低焊接质量问题,只有把质量把握在最原始阶段,才能避免在使用过程中出现一系列连锁问题。

1.1 导轨焊接工艺容易产生的问题

产生原因:在轨道焊接过程中,由于腹板与翼板接触坡口太小;焊接速度太快或电弧过长等原因,极易出现未焊透或未完全融合现象,坡口边缘水分或油污未处理干净还会产生气孔,焊接电流控制不稳定或运条速度过快会产生咬边等一系列焊接问题,这些焊接问题会在焊缝处产生应力集中点,当钻修机移动到此位置时会产生翼板受力不均匀;翼板两侧向下塌陷或腹板倾斜,导致轨道凹凸不平,钻修机从此位置移动过程中会产生起伏状况,面接触改为直线接触,从而导致应力集中,产生较深的移动划痕[2]。

控制措施:选择正确的焊接工艺及具有船级社焊接资质的工程人员,打磨坡口尺寸适当,图1.1-1为坡口打磨不均匀案例,合理选用焊接电流和速度并仔细检验坡口表面有无水分、氧化皮及油污,合理选用专用焊条,严格按规定保管、清理和焙烘焊接材料;封底焊清根要彻底,运条摆动要适当,密切注意坡口两侧的熔合情况,并按焊接进度随时调整腹板直线度,如图1.1-2腹板调直,当然轨道焊接完成需要无损检验,大多数以上问题可以避免,但焊接的最初阶段质量控制是最有效遏制使用问题产生的办法。

1.2 导轨组对过程中下料及测量误差产生的问题:包括人员测量操作误差、标尺及测量工具误差,切割误差

产生原因:导轨下料是从整张毛坯板材上切割下导轨所需长度与宽度腹板、翼板、筋板等结构板材,下料工具采用数控火焰切割机,由于数控火焰切割机是热切割方式,板材在切割过程中容易受热变形,下料冷却后尺寸与数控设定尺寸存在一定的偏差,再加上人员操作技能不稳定(数控程序控制)及切割火焰(气体压力)等因素,会出现下料偏差,偏差的积累,在使用导轨过程中会出现导轨平行度或平面度降低,钻修机滑靴划过不平整面会出现啃轨道划痕现象。在焊接制作过程中,轨道的测量包括平面度、直线度、垂直度,在某一环节出现误差将影响轨道某一方向的变形,变形是导致轨道出现划痕的主要原因。

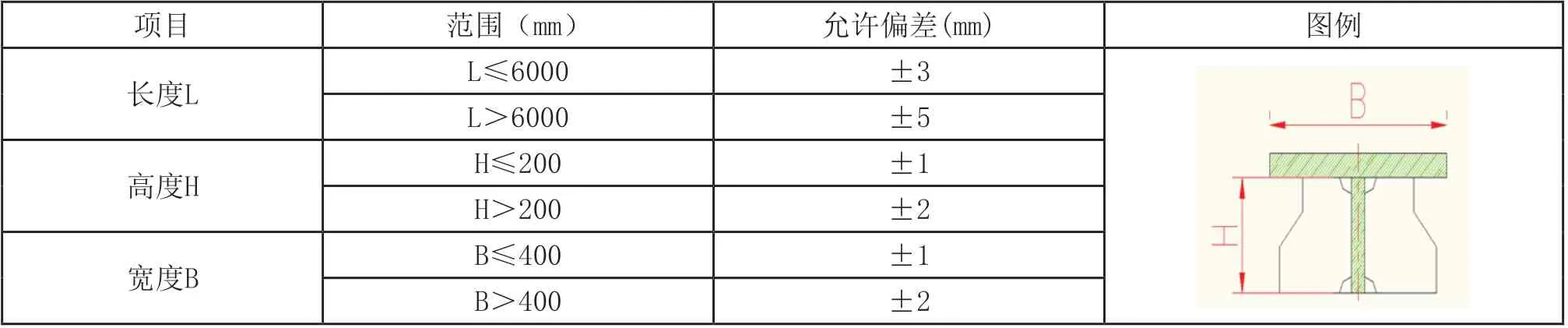

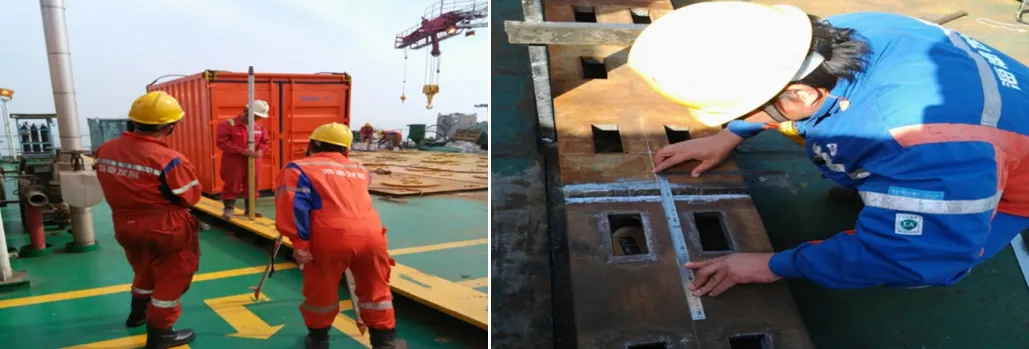

控制措施:轨道下料过程中考虑金属受热膨胀变形;切割方式方法选用及切割顺序的选择;切割数控程序选用正确;提高操作者技能训练及提高质量意识。测量误差减小方法及其简单:选取高精度仪器仪表;多次测量取均值;采用误差修正方法进行测量。只有将每一个步骤每一次误差缩减到最小,才能保证轨道成型质量。图1.2为轨道焊接过程监测。

图1.2 轨道焊接过程监测

表1.2 焊接误差受控范围

2 轨道平台甲板焊接问题

2.1 导轨平面度及直线度问题

产生原因:由于平台导轨焊接在平台主承重梁上,焊接时需要剖开甲板,使导轨直接焊接在主梁之上,平台主梁在承重或支撑吊机等设备后会出现轻微变形,使两承载轨道主梁平面度不一致,最终导致轨道焊接完成后平面度不一致,在滑靴滑过有平面差距的轨道时,滑靴一侧产生划痕,划痕理论上与平面差距一致。平台主承重梁在平台结构设计中为平行设计,但在制作过程中及平台海上吊装过程中拉伸力作用会改变这种平行状态,致使导轨在沿主梁焊接过程中出现不平行状况,在钻修机移动过程中,操作者意识将滑靴油缸同步伸出(或同步缩回),会出现一侧滑靴(向内或向外)挤压轨道,伴随着滑移过程,轨道翼板侧面将出现啃边现象,多次啃边将轨道变窄,变窄的轨道将致使滑靴油缸不能同步,反复进行将严重影响导轨寿命。

控制措施:导轨在平台甲板焊接前期需要调研平台甲板平面度及平台称重梁走向,调研数据必须严格谨慎,焊接导轨过程中反复测量将要焊接位置轨道平面度与直线度,焊接完成后再次测量平面度与直线度是否在控制范围内,如图2.1为轨道焊接后直线度与平面度检测,具体焊接时按数据垫高或者减少腹板高度,平面度差距较大时按要求将过渡区打磨圆整,保证钻修机滑移过程中没有卡停现象,主梁平行度有偏差时应沿主梁走向焊接,适当调整轨道直线度使两轨道保持平行。

图2.1 直线度与平面度检测

2.2 轨道分段组对过程翘边

产生原因:为方便运输,导轨最初分段制作成便于运输的几段,吊装至平台后将依次顺序进行逐段焊接,在两段导轨组对焊接过程中,对接处会出现凸起的焊缝,打磨过度会造成轨道对接处凹陷,这道焊缝处理不得当会造成滑靴滑至此处出现跳跃甚至划伤滑靴现象,滑靴划伤将导致整个导轨都会出现划痕。如图2.2显示为某平台导轨对接处焊缝。

图2.2 导轨对接处焊缝

控制措施:导轨组对焊接完成后,焊缝处进行打磨,打磨过程中严格遵照轨道平面度数据进行测量,对于打磨过度的情况进行补焊后打磨平整。必要的情况下使用数显跳动测量仪测量轨道凹进或凸起的控制范围。

2.3 外挂平台新导轨对接问题

产生原因:由于平台扩容改造,需要增加外挂平台,外挂平台因井口位置或导管架栽入位置与老平台大梁对接有一定的偏差,导致平台导轨承重大梁焊接沿过程中有拐弯现象,导轨出现拐弯情况,钻修机移动到此位置时,容易产生导轨侧面划痕严重,严重出现导轨偏斜。新平台与老平台在震动不同步情况下,大梁不能对接,需要过渡梁连接新老平台大梁,使得导轨不能对接,当钻修机需要从老平台移动到新平台时,新老平台导轨也需要焊接过渡导轨。钻修机移动到过渡导轨时,容易出现卡停现象,划过过渡导轨时新平台导轨极易出现划痕状况[3]。

控制措施:大梁对接错位轨道产生拐弯现象时需打磨好对接坡口,并由选有经验操作者进行操作,滑至拐弯处时,控制两步行器滑靴油缸伸出量,控制钻修机拐弯方向,使钻修机顺利划过过渡区,大梁不对接情况下,钻修机滑移至过渡段导轨时,将过渡导轨与新老平台对接两段打磨坡口,滑移过程中控制钻修机滑移速度,滑靴滑入过渡导轨50mm后,滑靴退回老平台导轨,再次滑入100mm后滑靴退回老平台导轨,以此反复进行,至滑靴全部滑过过渡导轨。

3 钻修机移动过程中油缸不同步

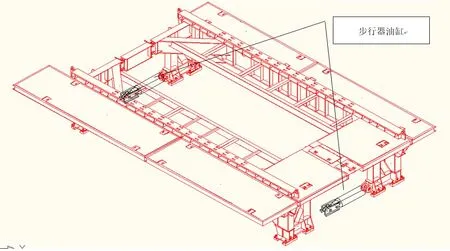

产生原因:目前国内生产海洋钻机及海洋修井机行走方式为步行器油缸手动控制方式,如图3钻修机步行器油缸分布,在操作过程中,由于操作者技能差异,难免出现步行器油缸伸缩不同步状况,步行器油缸伸缩不同步导致滑靴滑行不同步、错位,严重磨损导轨,恶性循环状态下两侧滑靴棘轮抓将错位导轨滑靴孔,甚至逼停钻修机滑行状态。

图3 钻修机下底座步行器油缸分布

控制方式:操作钻修机选择现场有经验操作者,滑移过程中,步行器油缸专人检查滑移状态,查看油缸伸缩距离,及时向操作者反馈步行器滑行状态,目前一种新型的钻修机步行器油缸同步装置已经问世,此装置控制步行器油缸同步伸出或同步缩进,保持滑移状态下钻修机两步行器的同步性,选择安装步行器同步装置也是解决移动过程中产生轨道划痕最佳方法。

4 钻修机滑靴内部制作缺陷

产生原因:滑靴在车间内部焊接过程中,接触面板选料不平整,平面度不满足要求,焊接过程中产生粘附在接触面的焊渣,或滑靴压板焊肉过大影响结合面的现象,此类现象将导致轨道边缘磨圆,在滑移过程中轨道某一接触点出现固定划伤轨迹,影响轨道寿命[4]。

控制方式:滑靴结构件焊接初期,严格要求面板的选择,检测接触面的平面度、边缘直线度,焊接完成后检查接触面的粘附焊渣情况,焊肉高度检测,根据已有导轨数据,对滑靴进行全面符合性检查,利用已有条件对滑移面进行模拟干涉检查。

5 滑移过程中坚硬物质滑入滑靴

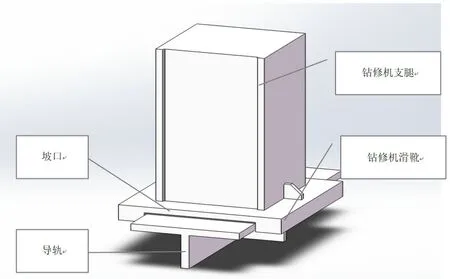

产生原因:钻修机滑靴在制作过程中一般会在滑移方向接触面开坡口(如图5所示),目的为滑移过程中润滑用黄油顺坡口进入接触面,杂质或其他坚硬物质也会在这时进入接触面,并在压力和纵向推力作用下保留在滑靴内部,划伤轨道,反复滑移可能使轨道上表面软化,逐渐锈蚀,强度降低。

图5 滑靴与导轨安装示意

控制措施:钻修机在滑移前,清扫轨道上表面,并检查滑靴坡口处黄油内部有无杂质,清除杂质,滑移过后应盖上轨道保护盖板,防止杂质污染及预防轨道锈蚀。

6 满载时误操作

产生原因:根据《修井机使用操作说明书规定》修井机在小井架升起、满立根情况下不允许移动修井机,由于小井架升起,修井机重心升高,而推动修井机滑移的推力较低,这种状况下移动修井机容易产生底座倾斜,井架及立根倾覆,严重损伤支撑导轨。

控制措施:加强修井机操作及员工素质培训,作业过程中严禁各种滑移动作产生。

7 钻修机吊装过程中磕痕

产生原因:钻修机在吊装至轨道面过程中,采用岸吊或浮吊进行吊装,由于耙杆较大,对准度较低,而钻修机底座又为大型钢结构件,难免接触面出现磕碰现象,磕碰严重会导致轨道变形,影响轨道使用寿命及后续保养工作[5]。

控制措施:吊装过程中找准位置,轻放缓放,或使用专用工装进行位置找准。并及时修正位置,旋紧螺栓。

8 结论

轨道是保证钻修机正常作业及平台油气产量的大型结构件,在日常使用过程中,应当保证精心操作,及时检查、分析和排除各种可能导致轨道出现划痕及影响寿命的隐患,同时要注意严格遵守操作规程和注意事项,防止由于人为操作而产生的严重故障,以保证钻修机轨道的使用安全和工作寿命。