提高船体生产设计质量的应用研究

匡 倩

(舟山中远海运重工有限公司,舟山316131)

1 前言

随着我国造船业迅猛发展,造船生产设计技术也快速发展,特别是造船生产设计质量、精度、管理等的改进与创新,对提高设计质量、控制设计差错率、降低造船成本具有重大意义。本文从实践出发,阐明了船体生产设计中存在的质量问题,吸收和借鉴船厂以往的设计经验,促进和提高了本厂船体生产设计质量。

2 船体生产设计质量控制

2.1 船体生产设计质量现状

船体生产设计的质量直接影响后续的生产质量和进度,因此对船体生产设计质量的应用研究至关重要。由于造船生产设计关系到多个专业和部门,一份图纸需要多个各专业和部门进行确认会签,如一份船体分段工作图,就需要提供必要的结构图纸、装配图纸、工艺图纸、舾装托盘表等,这些图纸不仅要对应分段在车间生产,还要对应总组及搭载阶段,现场使用时需要对这些图纸信息进行甄别,加大了对工人技能水平的要求;同时,大部分工厂推行壳舾涂一体化来提高生产效率,分段车间生产能力和布局需要设计人员分辨每个零件的流向,并在图纸中表达出来,这无疑又是对生产设计人员的一大考验。

2.2 船体生产设计质量控制

船体生产设计是船舶在图纸上的一次模拟预生产,是集设计、工艺、生产、管理为一体的工作,其设计质量的好坏直接关系到生产能否顺利进行。因此,船体生产设计质量控制也是生产管理的质量控制,生产设计开始前的准备策划工作(包括建造方针、出图计划、物资到货、车间生产能力等)显得尤为重要;船体生产设计的质量控制重点,体现在对生产设计过程的控制,要考虑建造过程的实际状况以及专业间的相互影响,设计人员需具有较高的专业水平和一定的现场生产经验,因此提高设计人员的素养是船体生产设计质量过程控制的要点。

2.3 船体生产设计精度控制

对于船体建造这样的系统工程,偏差也无处不在:板材、型材、管材等方面,存在着尺寸偏差;每道工位存在偏差,在工位与工位之间也存在着偏差。这些偏差的控制,都要在生产设计阶段建模完成,用图纸来控制各工位的准确率,因此分析偏差的种类及规律,是制定合理精度标准的基础。

船体生产设计不仅要保证造什么样的船,还要保证怎么造好船,因此船体生产设计的精度控制是船舶生产设计的重点和难点。船舶生产设计精度控制的重要性在于:在船舶设计阶段,用补偿量和余量等手段,将零件的精度控制在最小的线性误差范围内,保证零件的准确性,确保船舶建成后达到要求的性能,有利于在提高工作效率和提高钢材利用率的同时,有效降低造船成本;保证船舶的焊接质量,进而达到保证船舶的安全。

3 船体生产设计质量管理

3.1 船体生产设计的内容

船体生产设计的依据是详细结构图、分段划分图、节点图册、总布置图、理论线图、余量布置图、分段DAP组立顺序装配图、坡口布置图等,这些图纸在生产设计阶段有着不同且不可替代的作用。

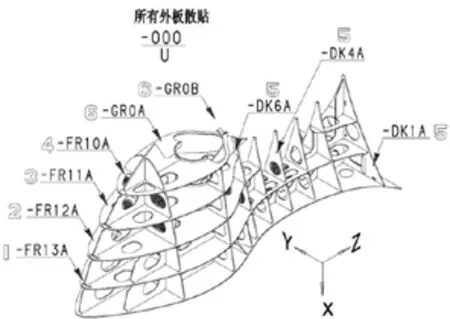

详细结构图是船体生产设计出图的基础,提供结构尺寸、结构规格、结构形式;理论线图提供分段板厚朝向;节点图册提供细节的描述和定义;分段划分图显示每个分段的范围,是指导性的总体图纸;分段组立顺序DAP装配图是船厂按照车间的布置及车间生产能力确定的分段装配顺序,对生产设计至关重要(见图1)。

图1 某船110分段DAP组立顺序装配图

船体生产设计的第一步是建模,目前国内各船厂大多采用TRIBON或Aveva Marine软件等。建模越准确、完善,后续生产设计出图越有优势;第二步是出船体分段结构图纸,包括分段工作图、分段数控切割图、分段型材切割图、分段零件加工图、分段零件明细表、分段吊装图、分段舾装托盘图表、分段涂装图册等,这些图纸是相互关联的,既环环相扣也环环相克,只有弄清楚其中的关联,才能使生产设计更清晰明了。

3.2 船体生产设计质量管理的内容

船体生产设计质量管理,体现在生产设计过程的管理,涉及船舶建造的方方面面。从全面质量管理要素来说,影响船体生产设计质量的五个因素为:

(1)人—从事生产设计及图纸校对的人员;

(2)机—设备、相关软件的应用;

(3)料—原材料(包括钢板、型材、管材等);

(4)法—生产设计所使用的方法标准;

(5)环—生产环境。

我厂在进行63.6k BC散货船生产设计过程中,为了确保把该项目做成精品项目,首先必须做好生产设计质量管理工作。生产设计质量控制管理文件,主要有:三级校审制度、相互校对制度、模型评审制度等。同时设计人员根据典型设计案例分析手册、设计错误记录表、设计质量错误汇总表等,提高自己的设计水平,把设计差错率降低到最低水平。

4 船体生产设计质量提升策略

4.1 人的管理提升—技能,定岗

在船舶建造过程中出现的修改,大多数是生产设计造成的,这说明对设计人员的管理很重要:

(1)提高技能,加强设计人员的船舶理论知识、软件使用技能,并强化船舶建造新规范、新工艺、新技术的应用培训;

(2)明确各级设计人员职责,进行定岗定位;

(3)做好典型分段的模型评审,对典型问题和共性问题进行宣贯,确保每位参与船体生产设计的人员都清楚明了。

通过实施以上几方面的工作,达到不断地提高船体生产设计质量,降低设计差错率。

4.2 机的管理提升—船体生产设计自动化

船体生产设计所需的设计软件(TRIBON、Aveva Marine、FASTCAM等)及设备种类较多,软件是提升生产设计质量的关键。目前我国造船业主要采用的是TRIBON和Aveva Marine软件,使用这些专用软件完成船体、船机和船电专业的建模,并对各专业进行模型叠加,然后再进行模型评审验收,提高船舶生产设计的质量。这个目标的达成,一方面靠设计人员的水平,另一方面就是设备的自动化程度。

在船体自动化生产中,设计者必须结合以往的经验和现有的技术条件来研究其机理,结合生产、结构、图纸、施工和数据结构、生产数据、结果和数据的管理,将设计、制造与整个过程联系起来,使船体生产设计模型清晰,有效地实现船舶生产设计资源的配置和优化。

我厂从63.6k BC散货船开始,实现钢板预套料自动化100%、型材切割图自动化100%、建模零件查重自动化100%等,加大Aveva Marine软件的二次开发,不仅提高了板材利用率和建模正确率,还提高了生产设计效率,避免浪费人工和材料。

4.3 料的管理提升—材料规格的选择

在船体生产设计过程中,设计人员应考虑以下几个方面:在船体设计和订货中,设计人员必须事先核对船体的钢材规格,确保钢材规格与船体的使用环境和使用条件一致;对钢铁生产企业和供应商进行必要的评估,实现对不同钢材参数的科学控制,为钢结构的设计打下坚实的基础;用于生产的钢材尺寸,必须依据船厂的生产能力,从长度、宽度等方面进行评估;为了提高钢材的利用率,可以在粗套料结束后购买钢材,粗套料要保证板厚、材质的准确,尽可能提高板的利用率。

4.4 法的管理提升—船体分道设计

可以选择平行分工的路径,将船体按照一定的规则划分为几个独立的模块,其中一些模块可以根据实际情况分批生产;船厂分段车间生产能力和布局,决定了船体不同部分的设计形式、规格、尺寸和材料,将材料和工艺相似的部分结合起来,形成分道设计的基本框架,并在此基础上做好零件排样、零件加工和分段造型。

在实际工艺中,设计人员应在科学实用的原则下做好零件套料加工和零件分类工作。例如,小LOT化生产设计,就是根据船厂车间起重能力和下料切割、加工、制作工位配置,将船体各个区域按照分段组立和分段装配阶段,分为不同的分段小组立包、分段中组立包和分段大组立包,进一步优化整个生产流程,建立完整的零件管理、加工和配送的框架,为相应的生产、装配和运输在设计过程中的发展提供有利的条件。

4.5 环的管理提升—精度控制

(1)胎架是精密施工的基础,也是分段拼装的基础:外板线型变化大的首尾分段建造,需要更加注意胎架的建造精度;胎架现场制作时,不仅要考虑胎架本身的稳定性,还需着重考虑对模板胎架的精确测量要求,总尺寸要保证线条流畅一致,同时也要保证胎架有足够的刚度;

(2)生产设计的基准线对合度控制,是分段精度控制的重要环节。分段在胎架建造时,需重视对分段零件、小组立、中组立、大组立、分段等各装配工段的设计,在生产设计阶段就建立基准线,为后续打下基础;

(3)船舶生产设计时需要绘制拼板图,并进行尺寸测量,方便现场拼板后的尺寸校核;分段拼板定位装配时,板片定位应该以各自端缝线和胎架网格线为基准定位,由船体分段从中间向两边展开;

(4)分段补偿量大小的确定,是船舶建造精度控制的关键环节。生产设计所确定的补偿量,可以保证各道工位的测量精度,减少人工浪费,提高钢材的利用率,缩短建造周期,并相应提高船体建造的精度;根据不同的板厚及不同的焊角大小及焊接形式,分别进行角焊缝焊接收缩试验。

5 结束语

以网络技术、通信技术和计算机技术为代表的信息技术革命不断更新变化,作为信息技术的核心,企业的科技创新生产方式已成为企业竞争力的核心要素。因此,船体生产设计充分运用Aveva Marine软件等,实现现代化造船,电脑放样,避免人为误差,由此提高船体生产设计质量对船舶建造起着重要的作用。正确的生产设计和管理是必要的,加大船体生产设计力度,从设计源头解决问题,在确保第一次把事情做好的基础上,既降低了造船成本,又提高船舶建造生产效率,保证船舶交付后的运行质量,为船东提供良好的运营船舶。

本项目在本厂81.6k BC散货船推行应用的效果:单船设计差错率降低至约0.8%(以往差错率约2.3%)。由于船体生产设计质量的提高,修改单数量大大减少,降低了船舶在建造过程中的返修率,不仅节约材料和人工,还提高了船舶建造效率,单船建造成本降低约156万元。