经济型回转工作台结构优化设计

左鸿浩ZUO Hong-hao;刘羽婷LIU Yu-ting

(大连科技学院机制教研室,大连116052)

0 引言

加工中心设置回转工作台来进行圆周进给运动,以期获得更大的加工范围,因此加工中心回转工作台不但要进行弧线或直线的联动曲面加工,并且对自动分度实现精准控制。某型加工中心回转工作台分为工作台、回转体以及滑台体等三个主体部分,在材料的选择上均采用灰铸铁,从结构方面可分为定位系统、锁紧机构、吹气系统、动力系统、传动机构等。从设计选型角度而言,该回转工作台结构设计的核心是伺服电机的选型、传动机构的分析计算以及轴承的选用校核。

1 回转工作台的工作原理

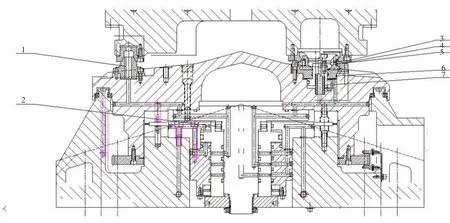

某型加工中心回转工作台如图1 所示,采用伺服电机驱动,保证作业时与其他轴产生联动配合。电机运行时动力通过齿轮传输给工作台,采用锥度设计方案及锥销定位和夹紧套爪锁紧方案,消除传动间隙。采用工作台锁紧系统,在工作台不使用时,使油液通过油路注入到夹紧套爪油腔上方,扩张弹性圈,压缩碟簧,推动夹紧套爪向外侧扩张,使位于夹紧套爪上方的锁紧套进入套在套爪上的弹性圈,从而实现压缩锁紧套,同时实现工作的锁死。在工作台需要松开时,油腔中的油液由油路返回,碟簧恢复原状,产生向上的弹力,将锁紧套顶出弹性圈,夹紧套爪收缩,从而使工作台与转台松开。采用推力圆柱轴承及锥销实现回转中心定位,同时配备吹气系统,将杂物由定位销锥两侧吹出,规定吹气路线并从进油口排出杂质。

图1 回转工作台

2 伺服电机的选型计算

伺服电机的选择应从旋转特性、调速特性、传动可靠性,精度特性,控制特性等方面综合考量,因此该回转工作台设计方案选取FANUC 系列交流伺服电机,具体见表1。

表1 伺服电机选择表(节选)

已知工作台快速进给速度为40r/min,传动机构总传动比为i=100,工作台最大承载力为1300kg,即F=12740N,工作台转速V=0.19m/s。

电动机最高转速n=40×100=4000r/min

根据P=F·V

得电机功率P=12740×0.19=2.42kW

得电机扭矩T=5.8N·m,根据最高转速及功率、扭矩综合情况,选取αiS 12/4000 的伺服电机,额定功率2.7kW,其结构图见图2。

图2 伺服电机结构图

3 传动机构的分析计算

回转工作台传动方案为:伺服电机→一级齿轮传动→齿轮轴→二级齿轮传动→工作台。

当数控系统发出指令,伺服电机将提供动力给一级齿轮传动的小齿轮,并由小齿轮传递给相啮合的大齿轮,通过齿轮轴,将动力通过齿轮轴另一端的小齿轮传递给驱动回转工作台的大齿轮,从而实现动力传递,使工作台进行回转。

3.1 一级齿轮传动计算

一级齿轮传动小齿轮材质40Cr(调质处理),280HBS硬度,热处理为齿部G48。大齿轮材质40Cr(调质),280HBS 硬度,热处理为齿部G48。已知电机功率P=2.7kW。选用7 级精度,效率η=0.97;选用球轴承,效率η=0.99。

3.1.1 齿面接触疲劳强度计算

①整理基础数据:

1)齿轮形式:直齿圆柱

2)齿数(小)Z1=21,齿数(大)Z2=150

3)确定载荷系数KHt=1.3

4)传递的转矩(小)T=8595N·m

5)齿宽系数φd=0.48

6) 确定材料的弹性系数ZE=189.8MPa、ZH=2.5、Zε=0.873

7)选择小齿轮的接触疲劳强度极限600MPa;大齿轮的接触疲劳强度550MPa

8)计算应力循环次数:N1=60×3000×1×(2×8×300×10)=8.64×109;N1=8.64×109/7.14=1.21×109

9)选择接触疲劳寿命系数KHN1=0.90;KHN1=0.95

10)确定接触疲劳许用应力:选择失效概率为1%,安全系数S=1,由许用应力公式得σH1=540MPa;σH2=523MPa

②计算相关数据:

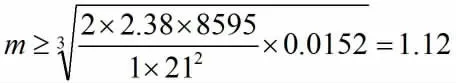

1)计算小齿轮的分度圆直径d1t,代入σH较小的值。

2)确定周转速度

3)计算齿宽

4)确定齿轮的宽高比

5)确定载荷系数

根据V1=3.95m/s,7 级精度,选择动载荷系数KV=1.7;直齿轮KHα=KFα=1;使用系数KA=1;7 级精度、小齿轮相对支承非对称布置KHβ=1.57;由于b/h=4.53,KHβ=1.57,所以KHβ=1.57;代入K=KVKAKFαKHβ=0.26

6)确定分度圆直径

7)计算模数m

3.1.2 齿根弯曲强度计算

①整理基础数据:

1)小齿轮的弯曲疲劳强度极限σFE1=500MPa;大齿轮的弯曲疲劳强度极限σFE2=380MPa

2)弯曲疲劳寿命系数:KFN1=0.85;KFN2=0.88

3)弯曲疲劳许用应力:弯曲疲劳安全系数S=1.4,则σF1=303.57MPa;σF2=238.86MPa

4)确定载荷系数:K=KVKAKFαKFβ=2.38

5)确定齿形系数:YFα1=2.65;YFα2=2.2

6)确定应力校正系数:YSα1=1.5;YSα2=1.65

7)确定大、小齿轮相关数值

②计算相关数据:

按照近似取值的原则,选取m=1.5,根据按接触强度计算算出分度圆直径d=32mm,求得小齿轮齿数Z1=d1/m=32/1.5≈21;大齿轮齿数Z1=7.14×21=150。

3.1.3 一级齿轮传动基本数据

①分度圆直径:

d1=Z1m=21×1.5=31.5mm

d2=Z2m=150×1.5=225mm

②中心距:

③齿宽:b1=φd·d1=0.48×31.5=15.12mm;取B1=15mm;B2=20mm

3.2 二级齿轮传动计算

二级齿轮传动小齿轮材质40Cr(进行调质),280HBS硬度,热处理为齿部G52。大齿轮材质45 钢,240HBS 硬度,热处理为齿部T235。其计算过程与一级齿轮传动计算过程类似,本文篇幅所限其具体基本参数计算所得:

模数、齿数:m=2.5mm;Z3=17;Z4=238

d3=Z3m=17×2.5=42.5mm

d4=Z4m=238×2.5=595mm

中心距:

齿宽:b2=φd·d3=0.48×39.62=19.01mm;

取B1=20mm;B2=28mm

3.3 齿轮轴校核分析

3.3.1 尺寸设计

齿轮轴的主要作用是承载回转部件,同时传递扭矩和动力。因此需要较强的韧性,刚度及耐磨性,采用40Cr 调质材料作为齿轮轴的材料兼顾以上特性。如图3 所示,通过扭矩初步计算轴径,并将最先计算的轴径作为所能承受扭矩的轴段的最小直径dmin,然后在计算过程中,根据轴上相配合的其他零件及相关定位要求,进而从最小直径处起逐一确定各轴段的直径。

图3 齿轮轴

选取A0=138;传动效率取η=0.99,所以p1=p·η=2.7×0.99=2.673kW;转速n1=n/i=3000/7.14=420m/s;

因为大齿轮装配在齿轮轴上,并且装有轴套和垫片等部件,根据齿宽B=26mm 及垫片宽度5mm,所以取最小轴段轴长为32mm。

在Ⅱ-Ⅲ段因为轴段上装有深沟球轴承,尺寸为φ30×72×19 和φ30×62×16,所以计算此段直径为φ30mm,根据轴上配合可知此段轴长为133mm。Ⅲ-Ⅳ段上因为与小齿轮配合,且小齿轮分度圆直径为42.5mm,经计算可知该段直径为φ35.5mm,该段轴的长度由小齿轮齿宽与轴肩组成,已知齿宽为28mm,预估轴肩为14mm,所以该段轴长为42mm。

3.3.2 齿轮轴的强度校核

轴的扭转强度条件为:

公式变换,轴的基本直径为:

该轴的材料为40Cr,调质处理。根据表查得τT=35MPa;c=112MPa

因为d1=25mm,所以该轴满足扭矩强度要求,属于安全范围内。

3.3.3 齿轮轴的刚度校核

①轴的弯曲刚度校核计算。

在校核计算的时候,直轴可直接运用材料力学公式计算校核,而阶梯轴由于轴段数较多,计算时需分段考虑,但在特殊情况下,比如计算精度较低的情况下,只需把阶梯轴当成直轴,使用直轴的当量直径dv进行计算,即

式中:li——阶梯轴第i 段的长度,mm;di——阶梯轴第i 段的直径,mm;L——阶梯轴的计算长度,mm;z——阶梯轴计算长度内的轴段数。

将齿轮轴各组数据代入得dv=29.52mm,初步可知该轴处于安全范围内。

②轴的扭转刚度校核计算。

计算扭转角φ:

式中:T——轴所受的扭转,N·mm;G——轴的材料的剪切弹性模量,MPa,对于钢材,G=8.1×104MPa;IP——轴截面的极惯性矩,对于圆轴,IP=πd4/32;L——阶梯轴受扭矩作用的长度,mm;TiliIpi——分别代表阶梯轴第i 段上所受的扭矩、长度和极惯性矩;z——位于阶梯轴上受扭矩作用的轴段数。

由上述内容代入求出扭转角:φ=0.48(°)/m

轴的扭转刚度条件:φ≤[φ]

对于一般传动轴,可取[φ]=0.5~1(°)/m;所以经过刚度的两次计算可得知该轴的刚度要求合格,处于安全范围内。

4 轴承的选用校核

根据卧式加工中心回转工作台的实际功能需求,选用推力圆柱滚子轴承和两端带密封圈球轴承。①推力圆柱滚子轴承:能够承受单方向较高的轴向载荷,然而无法承受径向载荷,且不可以自动调心。适用于高承载用途,轴向刚度也更大。根据功能需求,所选的型号为81118,规格为φ90×120×22。②两端带密封圈球轴承:这种轴承为深沟球轴承中的一个分类,可简单的防止灰尘进入的轴承滚道,可以很好的防止轴承内的润滑脂流出。根据需求,选择型号为180206 和180306 两种,规格为φ30×62×16 和φ30×72×19。

4.1 推力圆柱滚子轴承的校核

因为该轴承只受轴向载荷影响,所以只需计算轴向载荷即可,查机械设计手册得该81118 型号轴承基本额定动载荷C 为105kN,该轴承预期寿命为15000h。

根据轴上配合件的重量计算出轴向载荷Fa=20260N

当量动载荷P=fd·Fa

其中fd为和载荷系数,选取范围为1.2~1.8 选取为1.8;所以P=36408N

其中ε=10/3;ft=1;n=30r/min;得实际寿命Lh=18193h大于15000h 预期寿命,故该轴承适用。

4.2 两端带密封圈球轴承的校核

查表得180206 型轴承基本额定动载荷C 为19.5kN,基本额定静载荷C0为11.5kN,该轴承预期寿命为5000h。

根据轴上配合件的重量计算出轴向载荷和径向载荷:

轴向载荷Fa=203N,径向载荷Fr=3000N

由于相对轴向载荷Fa/Fr<e,可取轴向系数Y 和径向系数X;查设计手册取X=1 Y=0

当量动载荷P=fd(XFr+YFa)

其中fd为和载荷系数,选取范围为1.2~1.8 选取为1.2;所以P=3600N

其中ε=3;ft=1;n=420r/min;可得Lh=6306h 大于5000h预期寿命,故该轴承适用。

对于180306 型轴承,其计算过程与180206 轴承相似,其实际寿命大于预期寿命,可用。

5 结论

经济型回转工作台结构优化设计在强调功能性的同时,注重核心部件的原理优化设计,尤其是对于齿轮设计、齿轮轴设计以及轴承校核等重要零部件参数指标的计算,更贴近实际生产状况需求,并以经济性为依托,体现回转工作台优化设计的使用可靠性、精度稳定性、工作效率性及使用寿命等各方面技术要求。同时在理论创新方面采用锥度设计方案及锥销定位方案解决回转工作台定位精度问题;采用夹紧套爪机构及蝶阀解决回转工作台的锁死与放松;采用吹气系统解决回转工作台的杂质处理问题等。经济型回转工作台结构优化设计在设计生产运用过程中,各项指标良好,同时为其他形式的回转工作台设计提供了经验借鉴。