自走式胡麻联合收割机设计与试验

戴飞,赵武云*,史瑞杰,刘小龙,崔玉山,付善宁

(1.甘肃农业大学机电工程学院,甘肃 兰州,730070;2.雷沃重工股份有限公司,山东 潍坊,261206)

亚麻(Linum usitɑtissimumL.)是一种一年生或多年生的草本植物,主要包括:提取纤维型、榨油型和油纤兼用型三种类型。胡麻,即油用亚麻或油纤兼用亚麻,因其具有用途广、价值高的特点,被50多个国家种植和应用[1]。胡麻耐寒、耐旱、耐瘠薄,是我国西北和华北高寒干旱贫困山地丘陵地区的主要油料作物,也是主要经济作物之一,具有其它油料作物不可代替的地位。近年来,我国胡麻的种植面积基本稳定在2.92×104hm2,胡麻籽单产平均达到1275 kg/hm2,主要分布于甘肃、内蒙古、山西三省[2]。其中,甘肃省是我国胡麻的主产区之一,种植面积约占全国种植总面积的30%[3]。

欧美发达国家农业机械化、智能化水平高,胡麻种植品种总体具有较好的抗倒伏、成熟度一致等特性,适合于机械化联合收获;同时,还可通过配合化学干燥方法进行机械化联合收获,机收效果显著[4,5]。目前,国外胡麻机械化收获模式主要以两段收获和联合收获为主;其中,两段收获主要适合后熟品种,主要是将胡麻先进行收割,待在地里铺放2~3 天后,用带有捡拾功能的牵引式或自走式联合收获机进行捡拾收获作业。国外发达国家现有的谷物联合收获机工作参数调节范围大,拨禾轮转速、切割器割刀速度、作业机前进速度、脱粒滚筒转速、清选风机转速均可实现无级调速,能够根据收获作物不同类型实现模块化参数调整[6]。例如适应于胡麻收获的凯斯多功能谷物联合收获机,在其驾驶室参数调节触摸屏Crop Type 选项内可通过直接选择作物类型(Flax),使得作业机自动调整适应胡麻机械化联合收获的相关工作参数组合,其智能化、检测化程度与水平很高[3]。

由于栽培模式与地域、种植品种与规模、作业装备与成本等方面因素,国外胡麻机械化收获技术及配套装备还不能完全适应国内小地块种植胡麻的联合收获需求。现阶段我国胡麻收获主要以分段收获为主,依靠小型割晒机进行人工收割,传统小麦脱粒机脱粒,人工扬场与手动筛分的组合作业方式,胡麻脱粒物料分离清选的劳动强度仍然很大、作业效率低,制约了我国胡麻产业的持续发展[7~10]。此外,我国胡麻主产地大部分地区采用传统小麦联合收割机进行胡麻联合收获尝试,但在收获过程中出现的胡麻茎秆与割台、滚筒严重缠绕,收获胡麻籽粒含杂率高等共性问题急需深入研究解决。为提升机械化收获水平,本研究结合胡麻生物学特性,研制了自走式胡麻联合收割机,以下做详细的介绍。

1 胡麻生物学特性

以陇亚14 号胡麻为例,成熟期植株高度约在586~720 mm 之间(图1),茎秆的分茎(平均为5.8个)及其上部分枝较多,单株胡麻结果量多(平均为24.1 个),因此,胡麻在机械化收获过程中,茎秆与蒴果穗头容易出现首尾交绕,导致在割台螺旋搅龙、过桥处缠绕堵塞。胡麻蒴果较大、单果粒数多(平均为7.2 个),所产籽粒千粒质量为8.1 g,单株产量能够达到0.95~1.05 g 左右。根据品种的不同,所述胡麻植株的形态、花色、蒴果大小及单株产量皆有所差异[3]。

图1 完熟期胡麻植株结构图Fig.1 Plant structure of flax in mature stage

2 结构组成与工作原理

2.1 结构组成

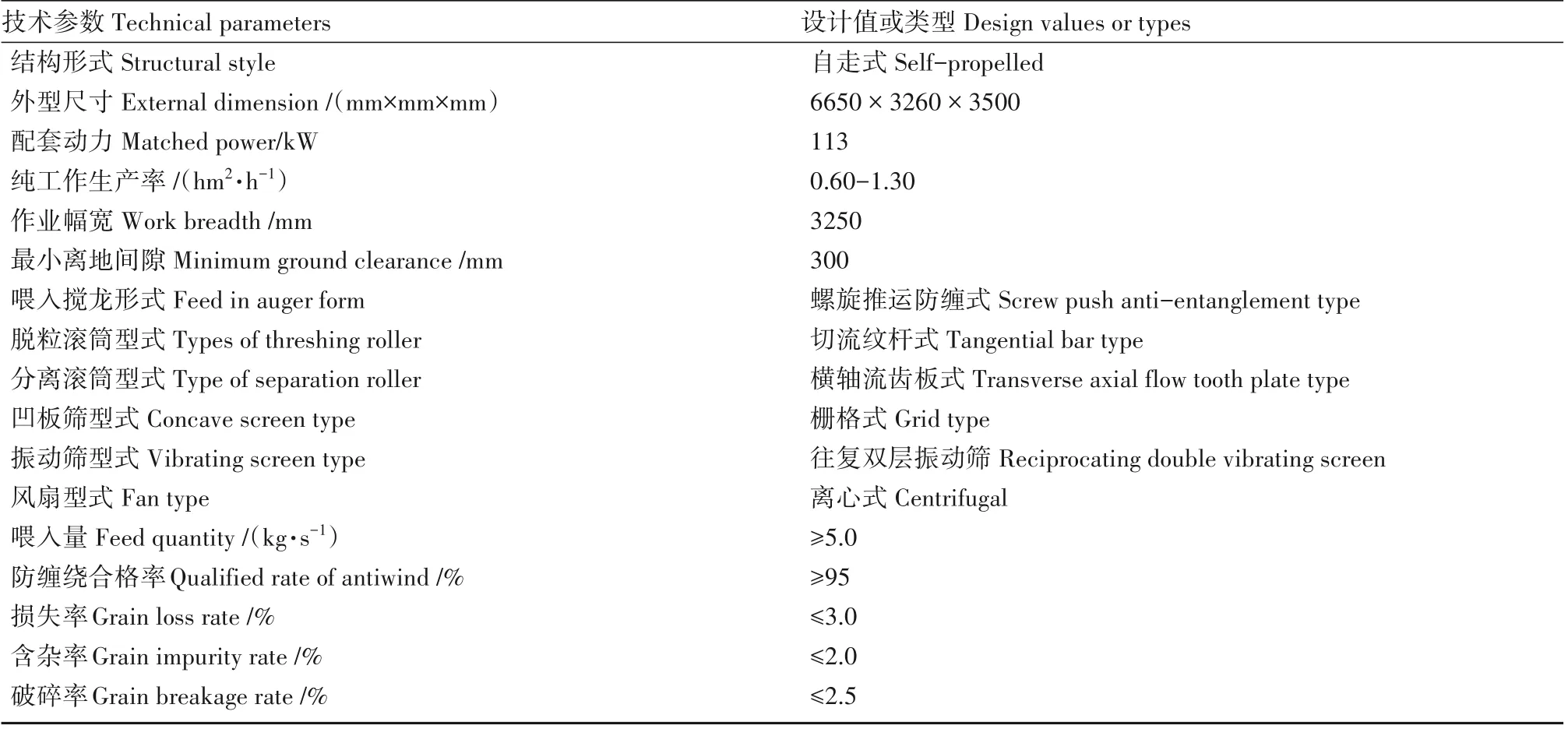

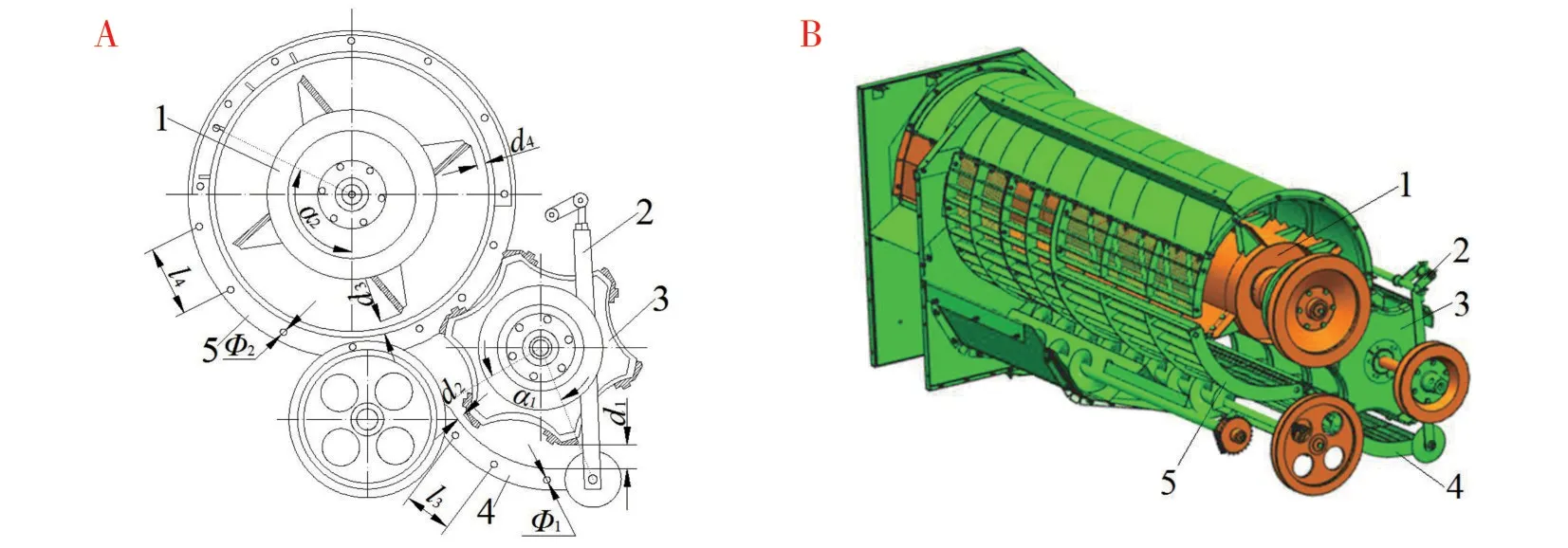

自行研制的自走式胡麻联合收割机(图2),结构上主要包括:拨禾轮、防缠绕割台、切流纹杆式脱粒滚筒、横轴流齿板式分离滚筒、脱粒物料清选系统、籽粒及杂余输送系统、传动系统、轮式行走装置、过桥总成和驾驶室等部件。样机主要设计技术参数如表1所示。

表1 自走式胡麻联合收割机主要设计技术参数Table 1 Main design parameters of self-propelled flax combine harvester

图2 自走式胡麻联合收割机结构图Fig.2 Structure diagram of self-propelled flax combine harvester

2.2 工作过程

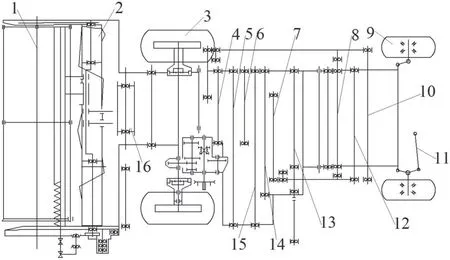

自走式胡麻联合收割机的传动系统构成如图3所示。防缠绕割台位于收割机的前方,与后置脱粒机体成偏“T”型配置,用以切割和输送胡麻植株,割台及其拨禾轮的升降采用液压系统控制(图3)。

图3 传动系统示意图Fig.3 Schematic of transmission system

当样机田间作业时,防缠绕割台上的分禾装置将工作幅宽内两侧的胡麻茎秆分开,在拨禾轮的扶持和推送作用下,胡麻植株被切割,并在拨禾轮、主动防缠搅龙及过桥总成的共同作用下进入切流纹杆式脱粒滚筒。在纹杆脱粒元件、栅格凹板及锤片割刀的共同作用下,胡麻蒴果被搓擦脱粒,胡麻茎秆被揉搓切割,并经切流滚筒抛向后置轴流滚筒,在横轴流齿板式分离滚筒转动下完成籽粒与茎秆的有序分离。随后,经抖动板、清选上筛、清选下筛分离后的胡麻籽粒通过升运器被提升输送至粮箱,而胡麻茎秆则通过横轴流齿板式分离滚筒排草口铺放成条状,胡麻脱粒物料中的颖糠则由收割机尾部抛撒至胡麻已割地块,至此完成了胡麻机械化联合收获作业。

3 关键部件设计与选型

3.1 防缠绕割台改进设计

胡麻植株茎秆纤维含量高、柔韧性好,采用传统稻麦收割机作业时,在拨禾轮作用下胡麻植株上的蒴果相互交缠,极易造成胡麻植株在割台螺旋搅龙部分出现缠绕,如图4A 所示。为此,优化设计了胡麻防缠绕割台(图4B、C),重点在割台搅龙部分进行了改进[11,12]。

图4 胡麻防缠绕收获割台Fig.4 Anti-winding header of flax harvester

胡麻防缠绕收获割台主要由防缠绕割刀、防缠绕挡板、搅龙、分禾器、拨禾轮和切割器等部件组成。其割台搅龙半径R1=150 mm,螺距S=480 mm。为防止胡麻茎秆收获过程中首尾相接圆周缠绕于搅龙上,在搅龙对应过桥总成入口的螺旋叶片直接焊接了长L1=960 mm、高H1=100 mm 的矩形防缠绕挡板(图5所示)。

图5 防缠绕装置结构及原理图Fig.5 Structure and schematic diagram of anti-winding device

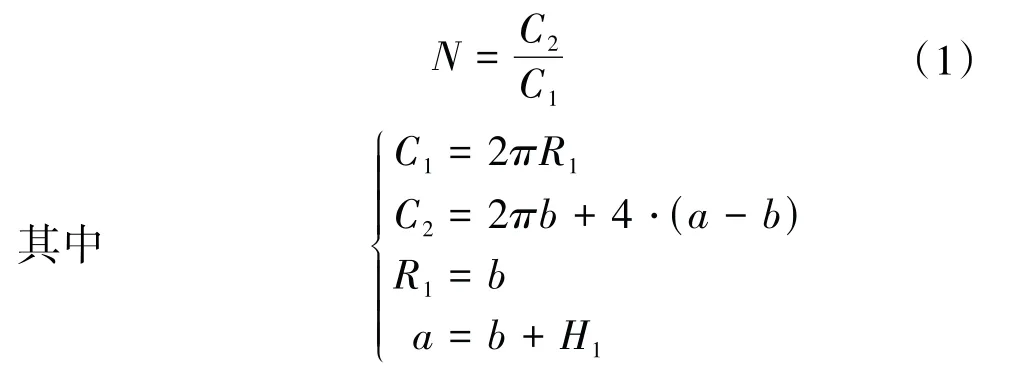

通过公式(1)计算得出加装防缠绕档板搅龙与未加装防缠绕档板搅龙直径比值N=1.42,即增加了割台搅龙圆周长度,缓解了胡麻茎秆、蒴果交织后对搅龙的缠绕。

式中:N—加装防缠绕档板搅龙与未加装防缠绕档板搅龙直径比值;

C1—未加装防缠绕档板搅龙周长(mm);

C2—加装防缠绕档板搅龙周长(mm);

R1—未加装防缠绕档板搅龙半径,为150 mm;

b—加装防缠绕档板搅龙形成椭圆截面短半轴长,为150 mm;

H1—加装防缠绕档板高度,为100 mm。

同时,采用主动防缠绕方式,在矩形防缠绕挡板上面安装了梯形防缠绕割刀(图5B),梯形上边长l1=15 mm、下边长l2=25 mm、高度与矩形防缠绕挡板相等H1=100 mm。当胡麻茎秆在防缠绕挡板上不断绕紧时,安装在上面的梯形防缠绕割刀对其实现高速切割,实现主动防缠绕。随着胡麻联合收割机的前进与搅龙匀速圆周转动,梯形防缠绕割刀的运动轨迹如图6所示。

图6 梯形防缠绕割刀运动轨迹Fig.6 Movement locus of trapezoidal anti-winding cutter

以时间t=0 s 时的梯形防缠绕割刀轴心为坐标原点,x正向为自走式胡麻联合收割机前进方向,垂直向上为y轴正向,以xOy为投影面,则梯形防缠绕割刀的运动方程可表示为公式(2)[13,14]:

式中:t—时间,s;

vm—自走式胡麻联合收割机前进速度(m/s);

R2—防缠绕割刀回转半径;

w—防缠绕割刀刀辊角速度(rad/s)。

对式(2)中t进行求导,可得:

则防缠绕割刀对胡麻茎秆的切割速度为:

由式(4)可以看出,防缠绕割刀对胡麻茎秆的切割速度与收割机前进速度、防缠绕割刀回转半径和刀辊角速度有关。因此,在自走式胡麻联合收割机具体作业过程中,针对收割胡麻的长势、茎秆含水率等因素实时调节上述相关作业因素大小,确保割台无茎秆缠绕。

3.2 胡麻脱粒分离装置设计

为实现胡麻茎秆与胡麻脱粒物料有序分离,提升胡麻脱粒物料高净度清选效果,自走式胡麻联合收割机采用切流-横轴流组合脱粒分离装置,主要由切流纹杆式脱粒滚筒、横轴流齿板式分离滚筒及其对应的凹板筛、凹板间隙调整手柄等部件组成。其中,切流纹杆式滚筒主要起到对胡麻蒴果脱粒及对其茎秆切割防缠绕功能;横轴流齿板式滚筒主要起到对胡麻脱粒物料分离及茎秆侧向排出功能,切流、轴流滚筒与对应凹板间隙均可独立快速调节,有较强的作业适应性,胡麻切流-横轴流组合脱粒分离装置结构如图7所示[15,16]。

图7 胡麻切流-横轴流组合脱粒分离装置Fig.7 Combined threshing and separating device of flax shear flow and transverse axial flow

3.2.1 胡麻联合收割机脱粒装置 为实现胡麻蒴果有效脱粒与胡麻籽粒低破碎,防止胡麻茎秆缠绕堵塞脱粒装置,作业机采用切流纹杆式脱粒滚筒、滚筒切刀和脱粒凹板等组成。切流纹杆式脱粒滚筒结构如图8所示。

图8 切流纹杆式脱粒滚筒Fig.8 Shear flow rasp bar threshing cylinder

其中,脱粒滚筒转速由式(5)计算可得[14,17]:

式中:n1—脱粒滚筒转速,r/min;

D1—脱粒滚筒直径,mm,按照纹杆滚筒系列尺寸取450 mm;

v1—脱粒滚筒线速度,m/s,依据谷物脱粒滚筒线速度取值为26 m/s[16]。

计算得出脱粒滚筒转速n1=1104 r/min。

为防止脱粒滚筒高速旋转引起胡麻茎秆切向缠绕,在脱粒滚筒四块辐板上各安装有3 把滚筒切刀,按照辐板圆周方向120°均布排列,如图8A所示。为便于滚简转动平衡,脱粒滚筒纹杆数一般取偶数。在NJ105-75 标准中规定脱粒滚筒直径D1=450 mm时,脱粒滚筒纹杆数Z=6。

脱粒滚筒纹杆间距S1由式(6)计算可得[14]:

计算得出纹杆间距S1=236 mm。脱粒滚筒选用D型纹杆,长度820 mm 且左右纹向交替安装,如图8B所示。

如图7A所示,选用栅格式凹板筛与切流纹杆式脱粒滚筒相配备,栅格筛条直径Φ1=4.5 mm,筛条间距l3=10 mm,凹板包角α1=110°。栅格凹板与切流纹杆式脱粒滚筒的入口间隙d1设置为15 mm、出口间隙d2设置为8 mm。脱粒装置的凹板间隙可通过驾驶室内凹板间隙调整手柄实现调节。当收获胡麻脱不净时,减小脱粒装置凹板间隙;当收获胡麻破碎率过大时,增大脱粒装置凹板间隙[18]。

3.2.2 胡麻联合收割机分离装置 胡麻联合收割机分离装置如图7B所示,由横轴流齿板式分离滚筒和分离室总成组成,分离室上部有导草板,下部为栅格分离凹板。当胡麻脱粒物料经切流滚筒脱粒后抛向横轴流齿板式分离滚筒,分离滚筒齿板带动物料由右向左轴向运动,在与分离室内栅格凹板、导草板的共同作用下,部分未脱净的胡麻蒴果继续被脱粒,并靠转动离心力将胡麻籽粒及短茎杆、蒴果壳分离,较长茎秆则被输送至分离滚筒末端(排草口)被排出收割机外[19]。

为提升对胡麻脱粒物料与其茎秆的分离能力,增加物料在横轴向输送过程中的蓬松程度,横轴流齿板式分离滚筒上轴向均布四组齿板分离元件,如图9所示。其中,滚筒的长度L2=1805 mm,分离滚筒直径D2=560 mm。

图9 横轴流齿板式分离滚筒Fig.9 Transverse axial flow tooth plate separation cylinder

为确保经切流纹杆式脱粒滚筒作业后的胡麻脱粒物料能够被后置横轴流齿板式分离滚筒有序输送,不发生脱粒物料滞留堵塞的条件为:

式中:v2—分离滚筒线速度,m/s。

则联合式(5)、式(7),可得分离滚筒的转速为:

式中:n2—分离滚筒转速,r/min;

计算得出分离滚筒转速n2≥887 r/min,为便于对胡麻脱粒物料充分分离且不产生较高夹带损失,取分离滚筒转速n2=900 r/min。

如图7A所示,选用栅格式凹板筛与横轴流齿板式分离滚筒相配备,栅格筛条直径Φ2=4.5 mm,筛条间距l4=15 mm,凹板包角α2=120°。栅格凹板与横轴流齿板式分离滚筒的入口间隙d3设置为20 mm、出口间隙d4设置为15 mm。分离装置凹板间隙的调整通过机架右侧调节手柄实现,通过机架上五个排列孔来固定手柄位置,手柄调节从后向前侧依次调节,分离间隙逐步减小[18]。

3.3 胡麻脱粒物料清选装置设计

如图10所示,自走式胡麻联合收割机的脱粒物料清选装置主要由风机、抖动板、上筛板、下筛板、尾筛板、杂余搅龙、籽粒搅龙和导风板等部件组成。其中,上筛板、下筛板和尾筛板均选用鱼鳞筛,开度依次调节A1=18 mm、A2=12 mm 和A3=16 mm[20,21],如图10 左图所示。通过风机气流对抖动板输送的胡麻脱粒物料进行吹浮,并辅助上、下筛板抖动作用,将胡麻脱粒物料中的短茎秆、蒴果壳与尘杂分离,以获取洁净的胡麻籽粒[22]。同时,在杂余搅龙的作用下能够实现对胡麻杂余物料的二次脱粒清选,降低了胡麻脱粒物料清选含杂率。

图10 胡麻脱粒物料清选装置示意图Fig.10 Schematic diagram of flax threshing material cleaning device

为保证被抖动板运送的胡麻脱粒物料能够充分分离,清选装置上筛板、下筛板面积尺寸选取至关重要。设计上筛板、下筛板的长度与宽度尺寸关系为式(9)所示[14]:

式中:L2—上筛板的长度,m;

Q—自走式胡麻联合收割机喂入量,取5.0kg/s;

δ—秸草占胡麻脱粒物料总重量的比值,取0.634[4];

k—脱粒清选装置工作特性系数,取0.75;

B1—上筛板的宽度,依据收割机清选室尺寸取0.90 m;

B2—下筛板的宽度,m;

qs—上筛板单位面积可承担的胡麻脱粒物料喂入量,取2 kg/(s·m2)[14]。

计算得出上筛板的长度L2=1.46 m,下筛板的长度L3=1.17 m,下筛板的宽度B2=0.90 m。

胡麻脱粒物料清选装置选用通用离心式风机,风扇直径D3=390 mm。风机与上筛的配置如图11所示。

图11 风机与上筛板配置参数Fig.11 Configuration parameters of fan and upper sieve plate

风机输出气流与上筛板的夹角是影响清选装置吹风面积的关键参数,合理的夹角选取能较好地满足沿筛长方向不同清选气流速度的要求。风机输出气流与上筛板的夹角θ由式(10)计算可得[14]:

式中:S3—风机出口高度,取0.30 m;

K—系数,取0.40;

计算得出风机输出气流与上筛板的夹角θ控制在31°为宜。

4 胡麻田间收获效果与试验

4.1 胡麻田间特性

2019年8月在甘肃省张掖市华瑞农业股份有限公司进行了自走式胡麻联合收割机田间作业性能试验,机收完熟期胡麻品种为陇亚14 号和张亚3号,采用施肥覆膜穴播联合作业机进行播种,种植穴距200 mm,种植行距200 mm,胡麻植株无倒伏,胡麻茎秆含水率为12.7%,胡麻籽粒含水率为13.9%,试验田面积为6.67 hm2,机收作业速度控制在2.92~6.00 km/h,控制收割机的脱粒滚筒转速与分离滚筒转速均不低于设计值,样机田间试验现场如图12(左)所示。

4.2 收获性能试验

自走式胡麻联合收割机田间作业性能试验指标测定过程如图12(右)所示,按照GB/T 8097-2008《收获机械联合收割机试验方法》分别测定籽粒总损失率、籽粒含杂率、籽粒破碎率和防缠绕合格率4个指标[23~25]。

图12 样机田间作业性能试验(左)与指标测定过程(右)Fig.12 Prototype field performance test(left)and index determination(right)

其中,通过排草口与尾筛排出物测定籽粒总损失率;通过粮箱收获籽粒测定籽粒含杂率和籽粒破碎率;在试验过程中每隔5 m 设置一个测点,观察收获割台缠绕情况,测点不少于20 个,并记录观察总点数和未缠绕点数,通过未缠绕点数与总点数比值进行防缠绕合格率计算。同时,在试验过程中观察样机排草铺放与割茬分布情况。

4.3 田间收获效果分析

自走式胡麻联合收割机田间胡麻收获试验结束后,样机相关收获籽粒、尾筛排出杂余、排草口抛洒茎秆形态和机收割茬分布等试验效果如图13所示。

图13 胡麻机械化收获试验效果Fig.13 Test results of flax mechanized harvesting

田间试验结果表明,自走式胡麻联合收割机收获胡麻后,其籽粒总损失率为2.26%、籽粒含杂率为1.82%,籽粒破碎率为0.98%,收获过程中割台无胡麻茎秆挂接与缠绕现象发生,防缠绕合格率为100%。同时,经排草口排出的胡麻茎秆夹带损失小,机收后胡麻茎秆割茬分布均匀,高度控制在18~25 mm 之间,表明研发样机作业性能达到胡麻机械化联合收获需求。此外,由于胡麻脱粒物料具有小差异混杂特性,试验过程中发现样机尾部排出杂余中夹杂有适量胡麻籽粒,当逐步降低清选装置离心风机转速时,胡麻籽粒夹带损失有所降低,但此时籽粒含杂率又有所增加。因此,胡麻脱粒物料分离清选关键技术仍需要进一步研究和提升。

5 结论

(1)针对胡麻机械化收获需求,设计了自走式胡麻联合收割机,对其防缠绕割台、切流-横轴流组合脱粒分离装置和脱粒物料清选装置等关键作业部件进行设计分析与计算选型,研制样机能够一次性完成胡麻切割、脱粒、清选等作业工序。

(2)田间验证试验表明,自走式胡麻联合收割机作业后,籽粒总损失率为2.26%、籽粒含杂率为1.82%,籽粒破碎率为0.98%,防缠绕合格率为100%,在机械化收获过程中割台无胡麻茎秆挂接与缠绕,排出胡麻茎秆夹带损失小,割台收获割茬分布均匀,表明样机作业性能达到胡麻机械化联合收获需求。

——基于CMS 模型的实证分析