高压升温过程中煤油共炼体系油煤浆黏度变化研究

赵 鹏,马博文

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

双碳背景下,我国加速构建安全高效、绿色低碳的当代能源体系,能源转型与能源安全关系密切,相当长时间内煤炭仍与可再生能源相互依存并支撑可再生能源的大规模消纳需求[1-2]。能源禀赋状态和社会经济大发展决定了我国是全世界最大的煤炭生产国与消费国,我国的能源消费仍以煤炭为主,2021年煤炭占比高达56.9%,专家预测2030年我国煤炭占一次能源消费比重高达50%以上,而我国原油对外依存度在2021年已超73%[3]。现代煤化工致力于煤向油气高效转化,煤炭在补充石油资源不足、保障石油战略安全方面发挥了极其重要的作用。煤炭清洁利用已取得重大进展[4-5],在煤制油领域中煤油共炼技术日益凸显,对我国能源化工产业的可持续发展以及保障我国能源战略安全意义重大。2014年9月,延长石油在榆林靖边建成了全球首套45万t/a煤油共炼工业示范装置,于2015年1月1次打通全部工艺流程,油渣成型并产出合格产品,已进入商业化运转。

煤油共炼技术是指将煤与劣质油(重油或煤焦油)共同加氢制备清洁石油产品的炼制工艺技术,由溶剂和煤粉制备的油煤浆是最关键的物料。油煤浆输送的稳定性与流变特性密切相关,对后续工程的运转极其重要,其黏度变化是油煤浆输送系统涉及到的重要参数;另外,油煤浆的成浆性能是决定煤炭转化率和轻质油收率高低的关键指标。煤浆经预热器预热到约380 ℃再进入反应器,此过程中油煤浆体系发生一系列复杂的物理和化学变化,由此引起黏度的变化甚至是突变,极易造成预热器中物料传热和传质工况恶化,如由于炉管内壁局部温度过高而结焦,因而避免由油煤浆黏度变化引起工况恶化则为实现煤油共炼长久稳定运行的关键问题。针对局部温度高而结焦的问题,国外学者早期已进行相关研究[6-12],但仅停留在理论分析层面,缺少与实际应用的结合与检验。国内对油煤浆黏度的研究主要集中在常压、低温阶段,对于温度在250 ℃以上的黏度变化研究较少。张德祥等人对高温高压下黏度的研究方法、影响因素及有关机理和预测黏度变化的模型进行概述和讨论[13-15],研究了在氢初压5 MPa、温度250 ℃~370 ℃条件下热溶产物的变化及对黏度的影响;煤科院赵鹏等开展升温过程油煤浆黏度变化的初步研究[16-18],获得了单一循环溶剂与煤液化体系黏度的变化规律。

随着煤油共炼技术的发展,油煤浆升温过程黏度的变化规律成为该工艺实现稳定运行的关键,而煤油共炼体系中的溶剂与传统的循环溶剂各类性质存在较大差异,因此在传统煤直接液化研究的基础上,笔者针对煤液化输送过程中黏度的可能变化情况,采用煤科院自行研制的高温高压黏度仪模拟预热器的工况,研究升温过程中油煤浆黏度的变化并进行分析,以期为进一步深入研究奠定基础。

1 试验部分

1.1 原料

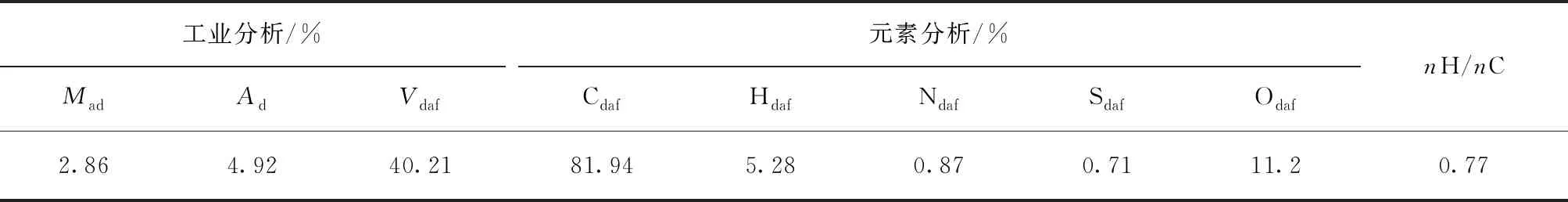

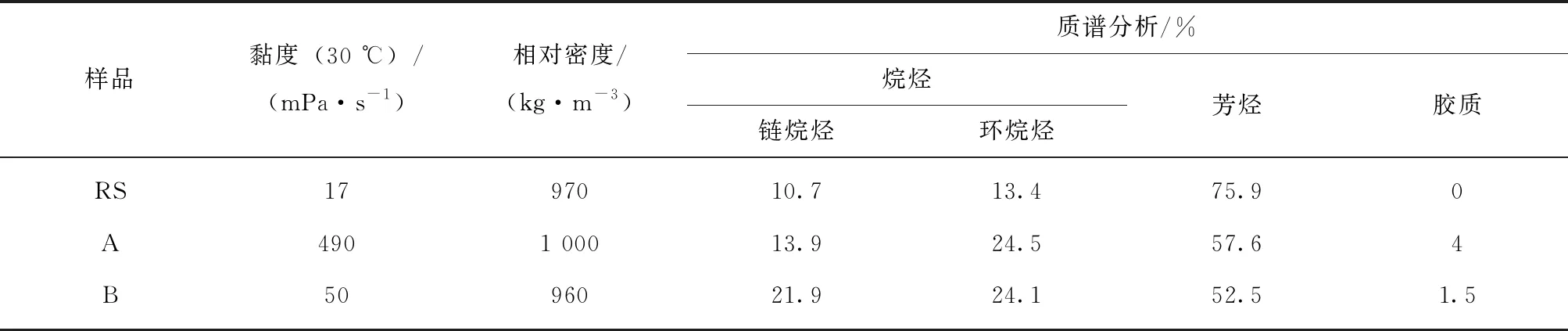

试验煤样来自低变质程度的烟煤,破碎后100 ℃真空干燥2 h并置于干燥器,低温避光保存,其工业分析及元素分析结果见表1。试验采用3种溶剂配制油煤浆:① 煤直接液化装置制备的加氢循环溶剂(RS);② 为某炼厂油A与RS组成的二元溶剂,质量配比为2∶9;③ 某炼厂油B与RS组成的二元溶剂,质量配比为1∶10,RS、某炼厂油A和炼厂油B物性数据见表2。与RS相比,某炼厂油A和某炼厂油B具有密度大、黏度高、芳烃低的特点。

表1 试验煤样的工业分析及元素分析

表2 循环溶剂、A油和B油的黏度、相对密度及质谱分析数据

1.2 试验仪器及测量方法

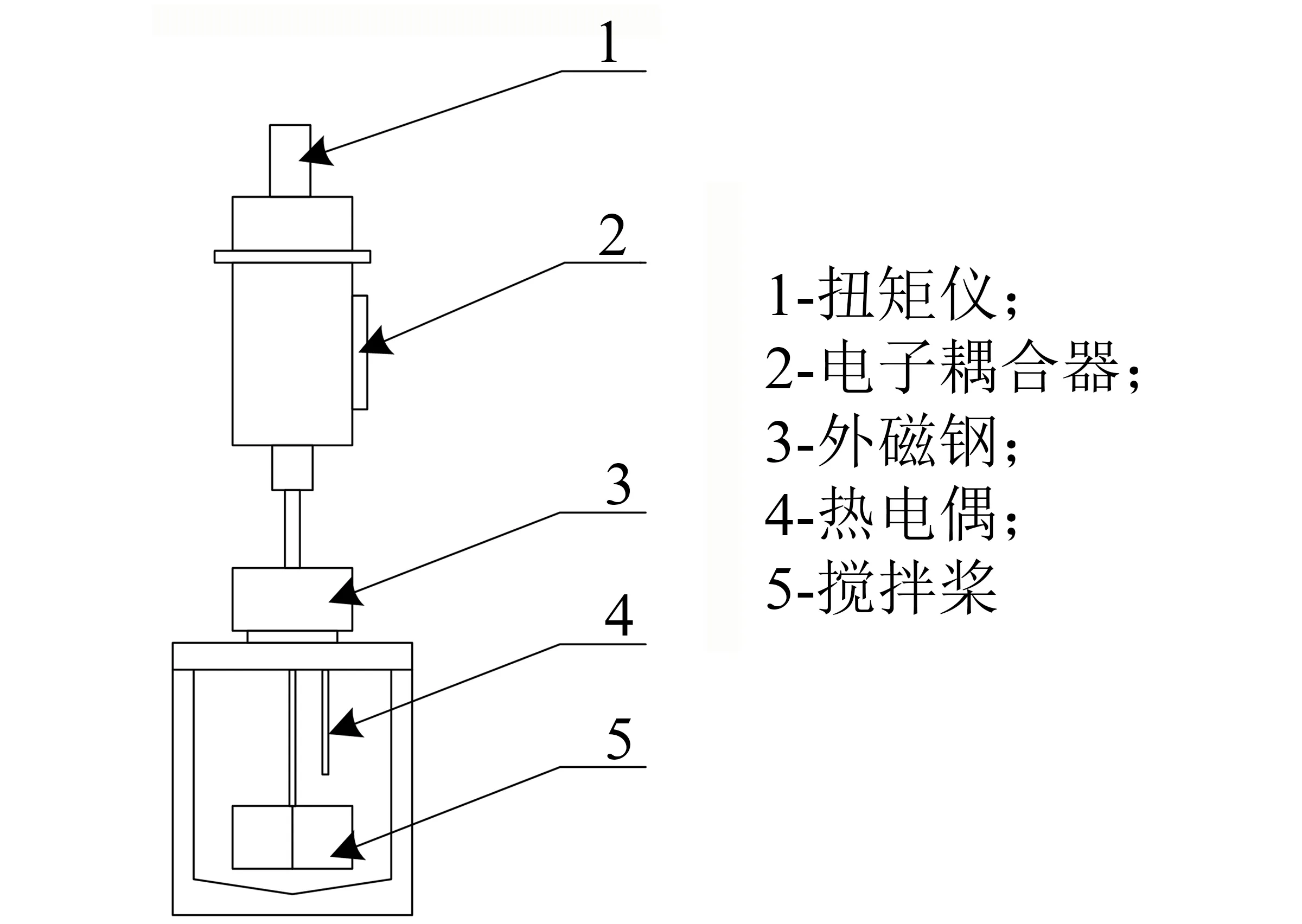

煤科院研制了1套属专利产品的高温高压油煤浆黏度测量仪,其简易构成如图1所示。该装置能够安全、稳定、连续地测定釜内温度、压力和浆体扭矩值,增设了马达搅拌扭矩测定仪,扭矩测量范围为 0~0.2 N·M,采用6片垂直桨叶的搅拌叶轮,试验过程中叶轮的连续搅拌可保证加氢强度和速度,有效阻止煤颗粒沉积和局部高温结焦。

图1 高温高压油煤浆黏度测量仪

1.3 测量方法

选用改进的功率准数法[19],将雷诺数Re测量范围扩充至27 000,试验所测扭矩值通过计算转化为黏度值,该法可测定液化温度和压力范围内油煤浆的黏度,模拟煤油共炼条件下油煤浆黏度的变化过程。

分别使用第1.1节中所述的3种不同溶剂配制3种体系的油煤浆440 mL,浸没搅拌桨,干基煤与(二元)溶剂质量比为45∶55,催化剂采用煤科院自主研制的863高效铁系催化剂。氢初压8.4 MPa,以一定的升温速率将温度升至450 ℃,搅拌桨转速7 r/s。

2 结果与讨论

笔者在煤油共炼条件下研究了某炼厂油A/B与RS组成的二元溶剂油煤浆体系的黏度变化,并与RS配制的油煤浆进行对比分析。

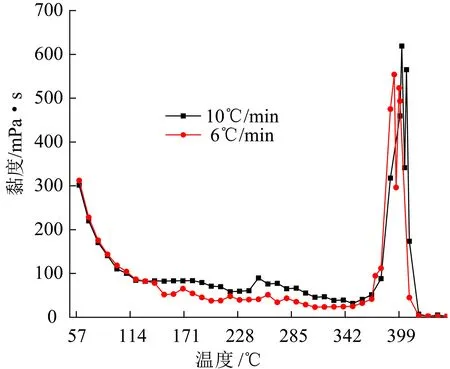

A、B、C 体系3种油煤浆黏温关系如图2~图4所示。

图2 A体系油煤浆黏温曲线

图3 B体系油煤浆黏温曲线

图4 RS体系油煤浆黏温曲线

2.1 比较3种体系油煤浆的低温黏温特性

从图2~图4整体分析,3种体系油煤浆的黏温特性相似,大体上可将液化过程中油煤浆黏度变化分为4个温度区间,即100 ℃之前的低温段、100 ℃~370 ℃中温段、370 ℃~410 ℃突变段、大于410 ℃的高温段。

每段温度区间的黏温特性各不相同。如在100 ℃之前,随着温度升高,油煤浆黏度急剧下降。在100 ℃~370 ℃中温段,随温度升高,油煤浆黏度在宽泛的温度范围内保持不变。此中温段温度范围内,由于温度升高,溶剂黏度降低,导致油煤浆黏度降低,而煤在溶剂中的溶胀导致油煤浆黏度增加,2种相反的因素共同作用,致使体系黏度保持不变。但A体系和B体系的油煤浆在250 ℃、300 ℃黏度出现两处小突变,此温度较低,煤的转化低,其大分子结构尚未变化,溶胀作用明显增强,宏观表现为油煤浆黏度升高。

2.2 探析3种体系油煤浆的黏度突变现象

油煤浆在370 ℃~410 ℃时的黏度陡然升高至最大值,即期间发生突变,而后由于中间产物沥青质加氢反应生成低分子量的油类,因此体系黏度急剧下降至相当低的数值(约1 mPa·s),该数值与水的黏度相当。3种不同体系油煤浆在此突变段有两处明显的不同:① A(或B)二元体系的突变黏度更高,是RS体系油煤浆突变黏度的2倍,黏度最高可达659 mPa·s;② A(或B)二元体系突变段在1 min内出现双黏度峰,且第一黏度峰比第二黏度峰高约50 mPa·s,而RS体系油煤浆只出现1个黏度峰。

试验过程中发现,油煤浆在370 ℃~410 ℃温度范围内的温度上升速度明显加快,而气相压力下降,说明煤在该温度范围内开始了剧烈反应,消耗氢气的同时放出大量反应热。对产物进行溶剂萃取分析可知:液化中间产物前沥青烯的生成与黏度变化一致,此为黏度峰产生的原因;另外双峰产生的原因与二元体系中二元溶剂供氢性能较低有关,与RS相比,二元溶剂中A(或B)芳烃含量低从而导致二元溶剂供氢性能下降,当前沥青烯累计量达到极值时出现第一黏度峰,随后分解加氢致使黏度下降;由于二元溶剂供氢不足,前沥青烯进一步分解减缓,前沥青烯生成占据主导地位并出现第二黏度峰;随着温度进一步升高,前沥青烯分解生成油和气体,黏度很快下降。由于出现第一黏度峰时前沥青烯的生成量为最大,因此第一黏度峰比第二黏度峰高。

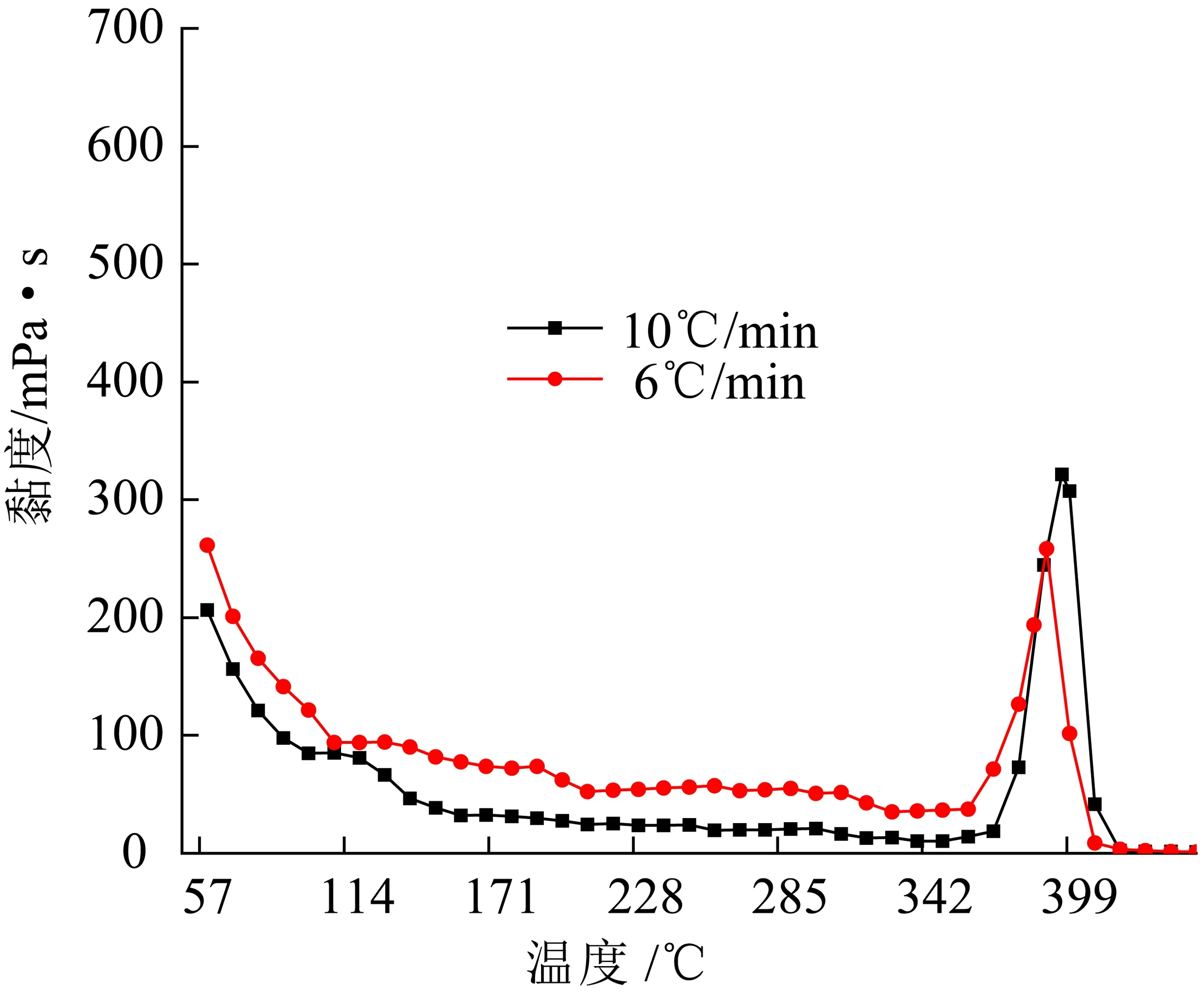

2.3 升温速度对油煤浆黏度突变的影响

在10 ℃/min和6 ℃/min 2个不同升温速度条件下考察了油煤浆的黏度变化,如图2~图4所示,升温速度只改变黏度突变峰出现的起始温度和强度,但不改变黏度突变的峰形。升温速度从10 ℃/min降至6 ℃/min,黏度突变出峰温度约降低7 ℃,即较低的升温速度能够促使黏度突变峰提前出现,同时较低的升温速度也能够降低黏度突变峰的强度,其中B二元体系油煤浆黏度的最大值降低110 mPa·s。升温速度降低,升至相同温度所需时间延长,油煤浆在高压釜中停留时间增加,反应更充分,生成的中间产物前沥青烯累积量减少,黏度突变峰出现的起始温度前移且强度降低。

3 结 论

(1)在高压升温过程中,煤油共炼油煤浆二元体系的黏度变化分为4个阶段:<100 ℃低温段,黏度随温度升高急剧下降;100 ℃~370 ℃中温段,黏度基本保持不变,在250 ℃、300 ℃出现小突变;370 ℃~410 ℃突变段,黏度骤然升高至最大值;> 410 ℃高温段,黏度急剧下降至极低值。

(2)与煤炭直接加氢液化体系油煤浆相比,煤油共炼体系的油煤浆突变黏度更高,出现双黏度峰,第一黏度峰比第二黏度峰高,而RS体系油煤浆只出现1个黏度峰。降低升温速度,黏度突变峰出现的起始温度降低且强度减弱,不改变黏度突变的峰形。

(3)与煤炭液化预热相比,煤油共炼物料在预热器中系统阻力增加概率,煤浆沉积与结焦风险更大,应充分考虑黏度突变对预热器的影响,梯级升温、降低加热速率、提高扰动氢的流速均能有效降低预热器堵塞风险。