基于数字模型补偿技术的火电厂智能盘煤系统研究

谭建军,何 晔,于梦强,罗婵纯,陈 丰,李志强

(1.中国大唐集团有限公司,北京 100043;2.湖南大唐先一科技有限公司,湖南 长沙 410007)

0 引 言

煤炭是火力发电厂最重要的原料,其在火力发电厂成本中占比约为70%~80%。在现有燃煤市场情况下,煤场的堆放与储存管理工作对于火力发电厂配煤掺烧、提高煤场库存利用率、降本增效均具有十分重要的意义。通过煤场智能化研究发现降低盘煤难度、提升配煤掺烧能力能够降低火力发电厂燃料成本[1],而要详细了解煤场的库存则需通过盘点测量才可得出具体的库存情况。

目前火力发电厂的存煤盘点测量一般采用人工计量的方法,即先用推土机对煤场进行整形使其外观形体近似于梯形,再用经纬仪和米尺进行人工丈量,根据经验简单计算或估算。王朝晖等[2]通过研究发现手持式激光盘煤仪比人工测量盘点精度更高。刘艳玲等[3]研究在斗轮机上悬挂激光扫描仪,发现上述方式能提升盘点的效率、准确率与时效性。安可民[4]研究斗轮机机载扫描仪,得出斗轮机机载盘点相邻两次误差可控制在2‰。

目前对斗轮机机载激光扫描盘点研究较多,但斗轮机机载盘点方式需耗费较多的时间、人力和物力;采用斗轮机进行盘点不仅需要斗轮机司机的配合,还得占用斗轮机作业时间,存在人为干扰因素;完成整个煤场的盘点斗轮机需从煤场起点行驶到终点,单趟走行时间约30 min。为满足火力发电企业煤场高速周转、日益增长的配煤掺烧需求,快速、高效地完成煤场盘点工作就显得尤为迫切,即火电厂盘煤智能管理是目前行业内亟待解决的一大难点。

以下探讨智能盘煤系统在火力发电厂的应用,从煤场激光扫描仪的布置、激光扫描仪数据处理方法、体积计算方法、图形处理方法以及通过智能盘煤系统搭积木辅助配煤掺烧等方面进行详细阐述。该种新型自动化盘煤系统在快速高效的基础上实现了盘煤现场无人化、煤场料堆可视化,显著提高了盘点实时性和精准度,还可为配煤掺烧提供完整的煤种数据以及为斗轮机无人值守系统提供完整的煤场料堆三维模型及坐标数据。

1 智能盘煤系统硬件构成

智能盘煤系统由激光扫描仪、云台、数据采集装置、信号传输单元等硬件设备构成,如图1所示。

图1 智能盘煤系统流程示意

智能盘煤系统数据采集方法是通过在煤场的干煤棚或立杆处悬挂激光扫描仪,采用单个煤场多点布置的方式从而实现全煤场覆盖。系统采用 Delaunay三角剖分点云算法、三维模型算法、边界处理等算法进行点云筛分、组合,三维立体化成像,从而形成较为准确的煤堆三维立体模型,并通过此模型计算出所盘点的煤堆体积[5];叶萌等[6]根据煤堆各层煤密度的变化规律对煤炭自然堆密度测量方法进行研究,指出模拟法可有效提高煤场存煤密度测量的可靠性;煤场库存的盘点方法是根据测量出的煤堆体积和堆密度计算出质量,其中科学精准的盘煤设备是电厂智能化燃料管理体系建设的重要环节之一[7]。

盘煤系统平台通过后台的方式对部署的激光扫描仪、云台等设备进行控制,系统通过控制云台的运动从而实现全煤场的数据采集扫描。从系统平台后台可得到云台旋转速度、旋转角度数据,由激光扫描仪提供所采集煤场料堆点的空间坐标数据,通过数据采集设备对所有的数据进行采集和管理,系统对采集的数据进行处理,再通过煤堆边界及体积计算、图形渲染处理即实现煤场盘点和三维成像。

智能盘煤系统采集方式平面如图2所示,其扫描原理正面示意、扫描运行原理如图3、图4所示。

图2 智能盘煤系统平台面示意

图3 智能盘煤系统扫描原理正面示意

图4 智能盘煤系统扫描运行原理图

智能盘煤系统硬件设备倒挂在煤场顶端,激光扫描仪通过悬挂在云台上,随云台一起绕固定轴旋转;云台可沿固定轴360度旋转,也可沿垂直于固定轴方向进行小角度调整,通过可调节的扫描角度实现对全煤场扫描覆盖。

激光扫描仪作为数据采集单元,云台辅助激光扫描仪实现全煤场覆盖,数据采集装置将传输单元提供的前端数据进行采集和管理,为系统平台提供底层数据。激光扫描仪通过激光发射器发出激光脉冲波,内部计算器开始计算时间,起点时间定义为t1;当激光遇到反射物体后,部分能量通过反射物体返回,激光扫描仪内接收器收到激光返回波,内部停止计时,止点时间定义为t2[8]。激光扫描仪到物体的距离计算见式(1):

M=V(t2-t1)/2

(1)

式中,V为光速,m/s;M为扫描仪光源点与煤堆被测点的距离,m。

2 智能盘煤系统数据处理

智能盘煤系统中数据采集是通过激光扫描仪发射激光光束,即激光扫描仪周期地通过二极管发射激光脉冲信号,被照射物将光源发射的激光反射后,扫描仪通过接收透镜获得反射信号并产生接收信号,利用发射与接收时间差得出单个点到被测量煤堆表面的距离(M)。激光扫描仪发射的激光光束由若干点组成,单次发射形成的点集为(M0、M1、M2……Mn)。激光扫描仪悬挂位置坐标采用世界标准坐标,激光扫描仪安装完成后通过全站仪测量即得出每个固定位扫描仪的坐标,激光扫描仪悬挂位置的坐标为A(X1、Y1、Z1),X1、Y1、Z1对应值通过全站仪测得。点云处理模型三维空间展示如图5所示。

图5 点云处理模型三维空间示意

被测煤堆点O(X0、Y0、Z0)计算方式如下:

X0=Mcosαcosβ

(2)

Y0=Mcosαsinβ

(3)

(4)

H=Msinα

(5)

Z0=Z1-H

(6)

式中,M为扫描仪光源点与煤堆被测点的距离,m;α、β分别为扫描仪光源点与XY、ZY平面的夹角,α、β角度值在激光扫描仪安装完成后通过全站仪测得;X1、Y1、Z1为扫描仪光源点在世界坐标系的坐标值,经过模型处理后可以输出一组O(X0、Y0、Z0)数据值,而O(X0、Y0、Z0)点即为激光扫描仪当次扫描点的坐标。通过算法模型软件进行一系列处理,即可获取被照射物表面点集的三维坐标数据O(X0、Y0、Z0),进而可为下一步模型重构、体积计算等提供基础数据。

3 煤堆边界及体积计算、图形渲染处理

3.1 煤堆边界处理

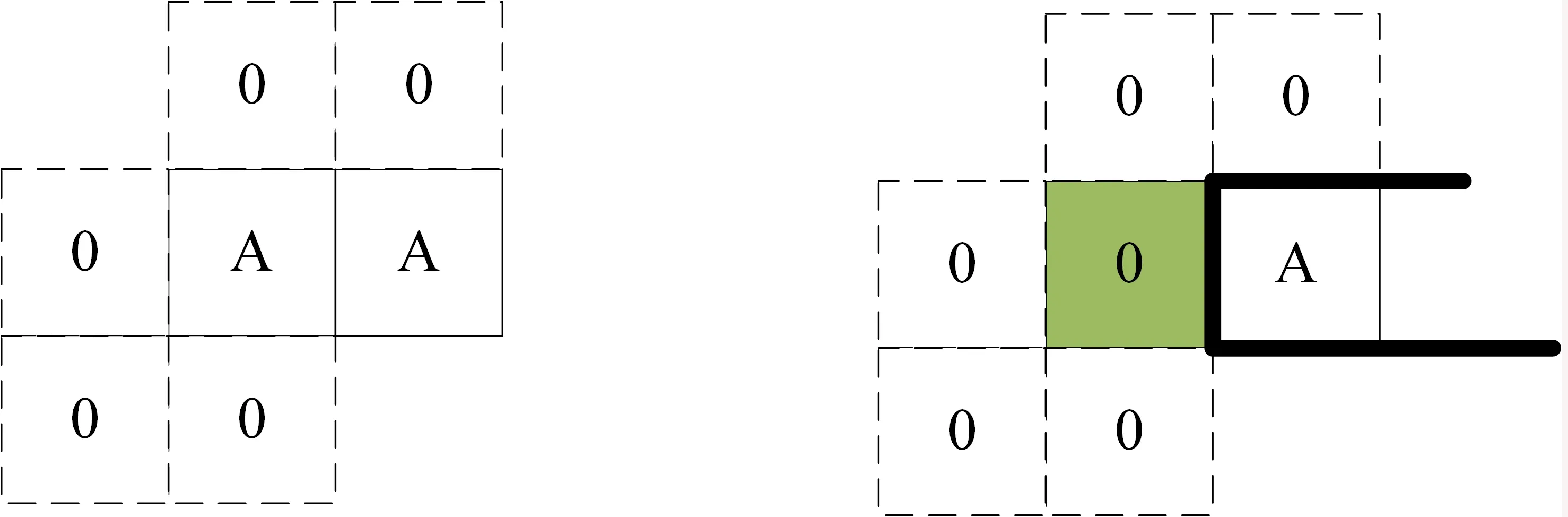

智能盘煤系统中煤堆边界的确定较为关键,边界的确定可以剔除不需要的边界数据,同时了解煤堆边界的变化情况,为系统建模提供基础数据并进行调整。边界处理原理如图6~图8所示。

图6 边界处理原理图(Ⅰ)

图7 边界处理原理图(Ⅱ)

图8 边界处理原理图(Ⅲ)

边界处理的具体原理如下:如图6所示,A表示煤堆,0表示边界无煤,1表示边界变化后有煤,当激光扫描仪扫描煤堆边界后边界煤堆数据发生变化,即方块0中扫描仪的数据有变化,调整为A,新增方块A所处位置即表示煤堆有增加,相应的系统即默认为煤堆边界发生变化,新的边界如图6所示右侧黑色填充方块,相应的新增方块中的扫描仪数据即为有效数据,系统判定为有效边界。如图7所示,当激光扫描仪扫描煤堆边界后边界煤堆数据发生变化,即方块A中扫描仪的数据有变化,调整为0,相应的系统即默认为煤堆边界发生变化,煤堆减少,新的边界如图7所示右侧黑色填充方块,相应的新增方块中的扫描仪数据即为有效数据,煤堆减少无煤,边界调整,相应的系统判定为有效边界。如图8所示,当激光扫描仪扫描煤堆边界后边界煤堆数据发生变化,即方块0中扫描仪的数据有变化,调整为1,相应的系统即默认为煤堆边界发生变化,煤堆增加,新的边界如图8所示右侧黑色填充方块,相应的新增方块中的扫描仪数据即为有效数据,煤堆有煤且增加,边界调整,相应的系统判定为有效边界。对边界点集的处理采用边界划分与合并等方法,解决了边界划分的问题[3]。

对于相邻2个扫描仪扫出数据,亦可通过上述方法进行数据集成,视图中“0”、“A”、“1”表示每个激光扫描对应的每个煤堆被扫描得出点集中的点。

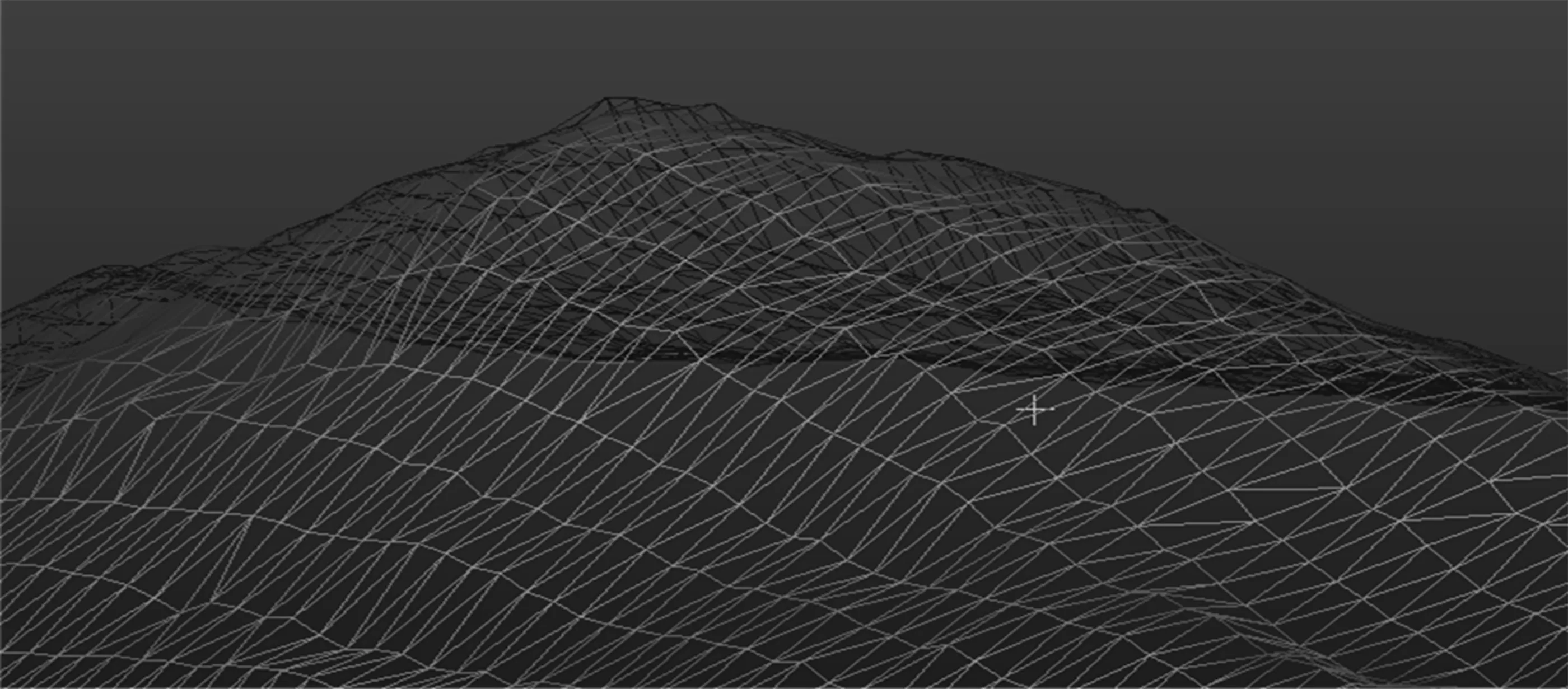

3.2 体积计算、图形渲染处理

扫描仪采集后的数据经过边界处理后,所测得的煤堆数据均为散乱的三维坐标点集。体积计算、图形渲染处理的首要步骤是将已获取的散乱三维坐标点采用基于 Delaunay三角剖分技术设计的算法对点集进行拟合、形成互不相交的三角形网格,如图9所示。 Delaunay三角剖分技术是将由若干个散点集合通过剖分形成不均匀、不重叠若干规则的三角形网格。对于煤场煤堆经过激光扫描仪扫描后形成的散点,上述散点集的三角剖分对数值分析、体积计算以及图形处理,均为1项极为重要的预处理工作。张少丽等[9]对三角网格模型组网建模方法进行了改进,在同等三角组网算法下,大幅提高了模型的求交效率。施敏[10]对数据点集逐点内插算法进行了研究,为点集的快速三角建模提供了快速解决思路。王明生等[11]在快速三角网数模建模方面提供了构思和技术论证。

图9 点云转三角网示意

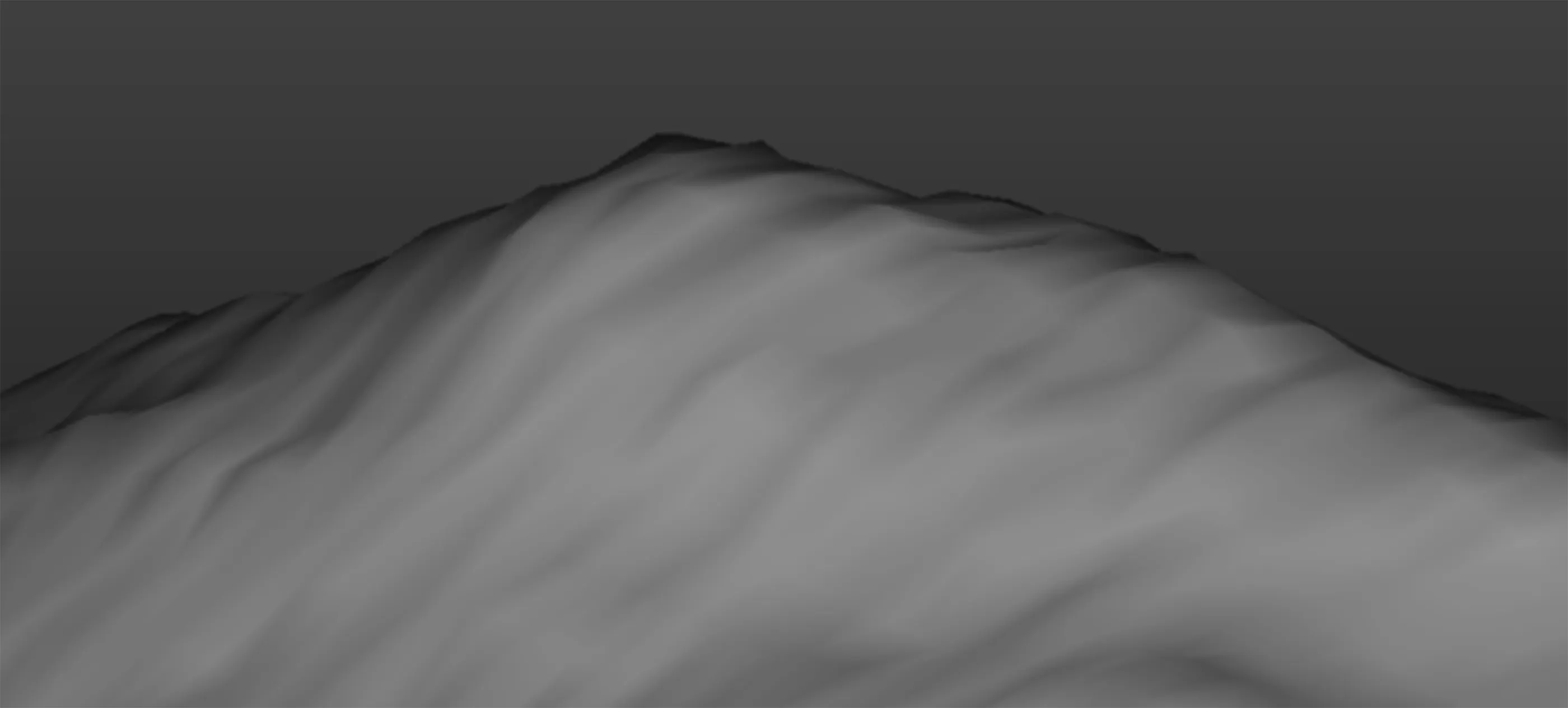

1934年苏联数学家Delaunay(德劳奈)提出Delaunay三角剖分概念,即将1个三点集合剖分成不均匀的三角形网格,Delaunay三角形具有“三角剖分最小内角为最大”的特点并能够使组合的三角形最优[12]。Delaunay三角剖分算法的第1个特点是所有经过三角形网格化形成的三角形其最小内角之和最大,即所形成的三角形均较为规则没有大内角的三角形;第2个特点是每个三角形外接圆中不会包含点集中的其他点,即所有形成的三角形网格不会有任何重叠;其体现在系统应用中的特点是体积计算精度高、图形渲染后更为平滑且计算速度快、储存效率高、数据可快速更新,大幅降低了系统算法的复杂程度,特别适用于采用多个扫描仪进行煤场盘点与三维成像的应用。公司盘煤系统在大唐集团某电厂煤场根据测得的煤堆数据生成的煤堆三角网图形、盘煤系统经渲染后的煤堆图形分别如图10和图11所示,从开始启动全煤场盘点到三维图形生成总用时约3 min。

图10 煤堆三角网图形

图11 煤堆渲染后图形

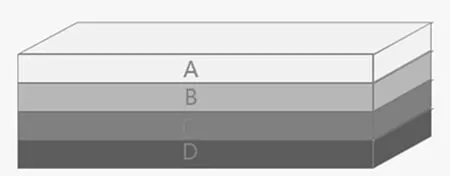

4 煤堆搭“积木”处理

为了便于配煤掺烧,各煤场对不同的煤种进行分区[13-14]。煤场各分区的煤堆在进行堆取煤作业时,煤堆堆形及体积发生相应变化,智能盘煤系统根据煤堆边界处理后煤堆堆体体积的变化,系统自动勾绘如图12所示的变化煤堆之“积木块”,并与煤场出入厂燃料系统进行煤质数据实时交互,根据出入厂燃料系统提供的堆体对应“积木块”变化的煤堆批次、矿点、时间及煤质数据,对“积木块”变化部分的数据进行更新并在系统中自动展示。各积木块变化后的图形存储在盘煤系统内,通过图形化方式展示当前存煤的堆放及煤质、煤量情况,让煤场管理人员对煤场整体存煤情况一目了然,以便更好地管理煤场及指导斗轮机堆取料作业。其中A、B、C、D表示不同积木块对应的煤堆变化信息,包括燃料进出厂时间、煤种、供应商、批次号、煤量、热值、水分、硫分、挥发分、灰分。

图12 智能盘煤系统积木层示意

煤场存煤结构频繁发生变化,而智能盘煤系统能够实时记录每次煤堆的变化情况,每次记录的规则是以煤堆初始变化为起始状态,结束状态以当次煤堆变化结束时间为最终状态。以上煤作业为例:煤场斗轮机上煤作业开始时,盘煤系统进行1次全煤场盘点,该批次煤种堆料过程结束或该班次作业结束为止点,作业结束后煤场即可进行盘点,前后2次图形相比所形成的异构即可作为此次作业的积木块。煤堆中煤层积木块的图形化展示,能够为配煤掺烧提供较详细的煤种信息;有学者研究发现,对于不同的煤种入炉掺配需要确切的掺配比例,掌握煤场燃煤堆放的具体情况则能确保配煤掺烧执行过程中机组运行的经济性、可靠性、安全性[15]。

5 结 语

此次研究范围内的智能盘煤系统采用特定的算法及数字模型补偿技术,尤其涉及煤堆边界处理、体积计算、图形渲染处理、煤堆搭“积木”处理等功能性应用。综合运用工业互联网技术,通过对前端设备进行远程自动化控制,前端激光扫描仪得到的数据通过智能盘煤系统算法模型分析处理,由此得出的盘点数据较为简单、数据冗余量小、储存效率高、易于更新,可实现煤场无人盘点、实时、高效、精准,从而解决了传统盘煤方式需耗费较多的时间、人力和物力的问题,有效改善了传统盘煤方式盘点误差大、盘点效率低、数据关联性差等劣势。智能盘煤系统不仅能够真实地反馈不同料堆的边界、位置和形态,还可以为配煤掺烧提供完整的煤种数据,尤其可为斗轮机无人值守系统提供完整的煤场料堆三维模型及坐标数据。