不同烟气条件对活性焦脱硝性能的影响研究

张 旭,王 晨,鲁 励,蔡志丹,刘元元

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭工业节能监测中心,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;4.煤炭科学研究总院有限公司,北京 100013)

0 引 言

工业排放的烟气中含有大量有害物质,如氮氧化物、二氧化硫、二噁英及颗粒物等,其对环境的污染十分严重。其中氮氧化物是造成大气污染的主要污染物之一,即使经过有效的控制处理,2020年我国氮氧化物排放量仍然接近1 300万t[1]。最新国家标准要求烟气NOx排放浓度限值为400 mg/m3,重点地区为200 mg/m3,工业烟气减排压力巨大[2-4]。我国大型燃煤机组能效和环保水平国际领先,但工业锅炉、工业窑炉、钢铁、焦化、生物质及垃圾焚烧等行业的污染物治理水平相对落后,且受催化剂反应温度范围限制、催化剂容易中毒等因素影响,导致现有脱硝效率通常低于40%,现有技术难以满足上述行业NOx超低排放需求,因此低温催化剂开发具有重要的应用前景[5-9]。常见的低温催化剂主要有金属氧化物、沸石和活性炭/焦等,以钛基催化剂为主,采用Mn、Ce、Cu等金属氧化物改性的脱硝催化剂,运行温度基本高于180 ℃,且成本较高(约5万元/m3),抗中毒性差,运行不够稳定[10-14]。以活性焦为催化剂、在相对较低的温度范围内(110 ℃~150 ℃)脱除NOx的技术是1种成本较低且相对成熟的工业烟气污染治理技术。随着我国政府对环境保护工作的加强,活性焦脱硫脱硝技术逐步在我国钢铁、火电、焦化等行业得到推广应用[15]。

但在现有工程化运行中,脱硝过程均采用脱硫活性焦,尚无针对脱硝性能需求来调控活性焦品质的相关研究出现,因此现有运行厂的脱硝效率低且运行不稳定。在110 ℃~150 ℃温度范围内,不同烟气条件对活性焦吸收NOx的影响程度及其相关机理的研究较少。因此,深入研究相关工业条件范围内的不同温度、不同烟气条件对活性焦脱硝影响,探索相关条件下活性焦低温脱硝机理以获得活性焦脱硝率提升方法,不仅可推动现有活性焦联合脱除技术的应用,同时也可提供1种新的低温脱硝途径,对推动我国烟气污染物减排具有重要的意义。

1 实 验

1.1 样品选取

笔者所采用的试验样品为宁夏某工厂生产的商业应用脱硫脱硝活性焦,即采用无烟煤、烟煤为基本原料,经过破碎制粉、配比、捏合成型、炭化、活化等生产工序加工而成的孔隙发达、大比表面积、高强度的吸附材料,其活性焦性能表征形状为:圆柱9 mm、耐磨强度97.05%、耐压强度396 N、堆密度644 g/L、碘吸附值339 mg/g、比表面积315 m2/g、灰分14.38%、挥发分2.29%。

1.2 试验系统介绍

试验系统为固定床试验系统,如图1所示,包含配气系统、 吸附反应系统、分析测试系统和尾气处理系统4个部分,用于研究不同条件下活性焦的脱硝性能。实验基本条件设定如下:装样量固定为1 L,反应温度为120 ℃,烟气流量为6.66 L/min(空速为400 h-1),NO初始浓度设为200 μL/L,NH3:NO体积比为1∶1,水蒸气含量为6%,氧气含量为6%,其余为氮气。实验通过变化单一变量,研究其对脱硝率的影响。脱硝率通过测定反应器进出口氮氧化物浓度来计算,见式(1):

图1 活性焦吸附固定床系统

ɑ=(Ain-Aout)/Ain×100%

(1)

其中,ɑ为脱硝率,%;Ain为NO进口浓度,μL/L;Aout为出口氮氧化物浓度之和,由烟气分析仪测得,μL/L。每1 h记录出口氮氧化物浓度变化,计算相应时间下脱硝率,实验结果发现在实验进行6 h~10 h后脱硝率变化较小,因此结果讨论时,以实验进行至第10 h时的脱硝率作为反应条件下脱硝率讨论。

2 研究结果与讨论

2.1 不同温度对脱硝率影响

在温度110 ℃~125 ℃区间的脱硝率随时间变化曲线如图2所示。随着反应温度增加,脱硝率逐渐降低,在110 ℃脱硝率最高,为43.1%;随着反应温度升高脱硝率逐渐降低,在125 ℃脱硝率最低,为40.6%。究其原因是因为该段温度下活性焦还原脱硝以快速SCR反应过程为主,即反应过程中有NO2的参与,NO首先氧化成NO2,再与NO、NH3发生反应生成 N2和H2O[16],反应过程如下:

图2 不同温度脱硝率随时间变化

(2)

(3)

由于温度升高,抑制了NO氧化,导致反应速率下降。Fu等[17]发现用N2分别吹扫经历过高温(140 ℃)和低温(30 ℃)的SCR脱硝后的活性焦均有NO2的逸出,140 ℃脱硝后的活性焦NO2逸出量更少,间接证明了低温有助于NO 在炭材料上的氧化生成NO2[16]。因此,在活性焦工业应用脱硝过程中,在可能的条件下温度越低,氮氧化物转化程度越高。

2.2 不同NO初始浓度对脱硝率影响

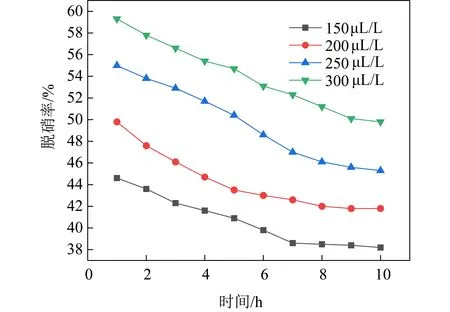

NO初始浓度分别为150 μL/L、200 μL/L、250 μL/L、300 μL/L时不同时间脱硝率变化曲线如图3所示。

图3 不同NO初始浓度时脱硝率随时间变化

由图3可知,对应10 h后脱硝率分别为38.2%、41.8%、45.3%、49.8%,可见初始浓度越大时,活性焦脱除的NO越多,脱硝率越高。如反应式(2)、(3)所示,在脱硝反应进行时,NO初始浓度越高则越有利于反应的正向进行,反应转化的NO就越多。4种条件下氮氧化物出口浓度分别为92.7 μL/L、116.4 μL/L、136.8 μL/L、150.6 μL/L,由此可见,NO初始浓度越高,NO在活性焦上转化率越高。但出口剩余的氮氧化物浓度相应偏高,不利于尾气达到氮氧化物排放浓度的要求。

2.3 不同氧气浓度对脱硝率影响

不同氧气浓度下脱硝率随时间变化曲线如图4所示,可见氧气浓度由4%增加至8%时,脱硝率增加较为明显,从38.6%增加到了43.0%,说明氧气参加脱硝反应,并且足量的氧气能够促进反应的正向进行。除此之外,氧气可使部分NO转化为NO2,进而与吸附态NH3反应转化成氮气,从而促进NO的转化[18]。氧气浓度由8%增加至10%时,脱硝率变化曲线几乎趋同,意味着在该实验条件下,8%含量的氧气已经使反应达到了最高程度,过多的氧气对反应几乎没有促进作用,此现象与李雪飞的研究结果是一致的[19]。因此该反应条件下将烟气中氧气含量控制在8%,有利于脱硝率的增加。

图4 不同氧气含量时脱硝率随时间变化

2.4 不同水蒸气含量对脱硝率影响

模拟烟气中不同水蒸气含量对脱硝率的影响如图5所示。

图5 不同氧气含量时脱硝率随时间变化

随着水蒸气含量从4%递增至6%、8%、10%,10 h后脱硝率分别为43.8%、42.2%、41.9%、40.2%,随着水蒸气含量增加,脱硝率逐步下降,说明脱硝反应中水蒸气对反应有抑制作用。除此之外,不同水蒸气含量脱硝后活性焦耐磨和耐压强度的变化见表1。由表1可知经过过多的水蒸气反应后,活性焦耐压强度、耐磨强度都有不同程度降低,水蒸气含量为10%反应后,耐磨强度仅为89.27%,耐压强度仅为348 N,究其原因是因为水蒸气能进一步活化活性焦孔结构,孔结构的变化会造成耐磨、耐压强度的降低[20-21],极其不利于活性焦的循环使用,因此工业上应将烟气中水蒸气含量控制在合适范围,实现脱硝率提升同时不至于过度降低活性焦的耐磨、耐压性能。

表1 不同水蒸气含量反应后耐磨、耐压强度变化

2.5 不同空速对脱硝率影响

将烟气流量分别为控制为5 L/min、6.67 L/min、8.33 L/min、10 L/min,即空速分别为300 h-1、400 h-1、500 h-1、600 h-1,考察不同反应空速对活性焦脱硝率影响,结果如图6所示。

图6 不同空速时脱硝率随时间变化

由图6可知:空速越小,NO和活性焦反应时间越长,脱硝率越高;空速越大,脱硝率变得越低,当空速由600 h-1降为300 h-1时,10 h后脱硝率由32.7%提升到了43.5%。

3 结 论

(1)在110 ℃~125 ℃区间内,随温度升高,活性焦吸附能力逐渐降低,110 ℃温度下的脱硝率为最高(43.1%)。因而在此温度区间适当降低脱硝温度至110 ℃也可保证脱硝效率。

(2)NO浓度较高时,活性焦在脱硝反应过程中会消耗掉更多的NO,活性焦脱硝效率更高,但氮氧化物出口浓度相应会增大。

(3)氧气浓度从4%增加至8%时,脱硝率从38.6%增至43.0%,但继续增加烟气中氧气浓度则脱硝率几乎无变化。

(4)水蒸气会抑制脱硝反应进行,水蒸气含量从4%增加至10%时,10 h后脱硝率分别从43.8%下降到40.2%,同时耐磨强度从96.05%下降到89.27%,耐压强度从389 N下降到348 N。

(5)空速降低也即停留时间增加,其能有效提高活性焦的使用效率与脱硝率。