基于数字化视觉技术的焊接实训系统构建

张晓明

(唐山市人事考试中心,河北 唐山 063000)

引言

焊接实训中,焊接参数是教学重点也是难点,要求准确地选择并设置合适的参数[1-3]。大多数情况下,这个工作仍然需要经验丰富的技术工人按照给定的边界条件来优化选择焊接参数。对于刚接触焊接的学生来说,理解较为困难[4-5]。因此,采用三维运动仿真实现实验测试的数字化分析,完成焊接过程的视觉表现,并构建最佳的三维重构系统,为焊接实训难点的解决提供可靠的解决方案。

1 数字化视觉系统

1.1 视觉系统

如图1所示,创新性的气体金属电弧焊接系统配备有包括摄像机激光头和带通滤波器的视觉系统。

通过得到的激光条纹图像计算目标的几何形状,这对根据特定焊接任务焊接焊缝的几何形状尺寸等特征实现自动化选择合适焊接参数非常有用,尤其有利于多道焊接和复杂的焊缝跟踪等。视觉系统的CCD摄像机提供分辨率为658×494像素的图像,用IEE1394a接口和电脑连接,传输速率为100、200、400兆比特/秒,帧速率具有超过60 fps。功率为15 mW,波长约为640 nm的3级红色激光二极管发射激光,为了得到条纹,需要再添加一个圆柱形的光学透镜。为了较少噪声,带通滤波器作用于激光源频率(637 441~648 359 nm)附近的一个频率范围。图2是根据激光和摄像机构建的视觉系统的示意图。

1.2 图像处理

为了实现气体保护金属极电弧焊的自动化,已经开发了适当的软件工具,基于视觉系统提供的图像等输入数据得到数学函数的算法,处理后能够输出对应特征,根据这些特征,适当的决策过程可以确定焊炬的位置,焊炬速度或电参数等工艺参数[6-7]。

图像处理是通过获取的图像及数据分析工具来重建焊缝轮廓,特定的任务可能用到每一个工具,例如:边缘检测可根据像素强度的局部变化识别焊缝轮廓;阈值,即过滤器可以削减定义阈值的灰度,能够获得更加清晰的图像[8];查表可通过过滤器将图像转换成黑白(二进制)图像[9]。

图3为数字滤波后得到的图像,图中进行了进一步处理提取了所需的特征,特别是:图像归一化:用以纠正旋转矩阵导致的照相机的倾斜;图像稳定:通过低通滤波器设置诶1.5 Hz;所需特征的检测:在焊缝间隙部分检测到所需的特征(见下页图4)。

根据检测到的特征,以焊接过程参数作为例子,比如焊缝跟踪的焊接位置设置在焊缝间隙的中心位置,而多通道焊接的焊接位置设置在焊接焊缝的最小高度,因为这是进行下一次循环的部分。然后,通过执行闭环控制完成所选参数的自动调整。

1.3 实验室设备

焊接实训实验室设备的包括焊枪和视觉系统设备,该配置的局限性有:

1)零部件的最大尺寸:可运行的工作空间是3 000 mm×400 mm×400 mm;

2)零部件和所需焊接焊缝的几何复杂性:只有三轴也就是六个方向,所以焊枪的取向有很多限制。

2 系统参数分析

本次研究工作的目的是研究创新的数字化视觉实训系统在零件焊接实训中的使用,由三维运动仿真的方法确定实验室设备的最佳系统配置和实际工业应用的重构。

2.1 零件焊接

零件焊接实训包含嵌条和转向架侧架核心的自动化焊接过程,这个焊接过程一般是经验丰富的技师操作完成的,实现这一过程的自动化,对生产效率和可重复性方面有很大优势,但会面临以下两个难题:复杂的焊接路径(如图5所示的粗线条);沿着焊接路径焊缝间隙宽度。

两部分轮廓并不是完全重合的,因为弯曲轮廓是根据所需轮廓从金属片上切割得到的,而嵌条轮廓是金属板弯曲得到的,沿焊接路径两个轮廓之间的间隙完全不一样,不能精确的预测焊缝间隙尺寸。根据焊接路径每个点的焊缝间隙宽度,焊枪位置、送丝率和电参数等工艺参数能够相应调整,使得焊枪轴线与焊缝间隙的轴线重合,并且给予适量的熔融金属,这个调整能够快速自动地获得机械性能良好的焊珠。

工艺参数如应调整以使焊枪的轴线与关节间隙的轴线重合,并交付适量的熔融金属。这种适应允许获得焊珠在一个快速自动的方式良好的机械性能。

2.2 三维数字仿真

为了研究上述转向架组件的最佳设置,采用视觉系统的三维模型(见图6)进行数字仿真。

可用的视觉系统的第一个限制与焊接部件的尺寸相关,相对于视觉系统来说转向架框架部件尺寸相当大,所以部分考虑进行焊接实验。试验片的自动化焊接执行的三维模型如图7所示,三维运动仿真是为了找到焊接和焊枪的最佳位置。

考虑到一个很重要的限制条件,即为了识别焊接轨迹和间隙宽度,视觉系统应该总是在焊枪之前,然后根据视觉系统的输出调整焊接参数,焊接过程仿真中的碰撞测试发现焊枪到达所需位置后但没有击中该位置的路径。进行几个不同零部件定位和焊枪取向的仿真模拟后,确定了自动化实验测试的最终设置(见图8)。为了能够使焊枪到达xy平面上焊缝所有的点,焊枪的取向沿X轴旋转45°,相当于视觉系统倾斜45°。

2.3 焊接系统参数

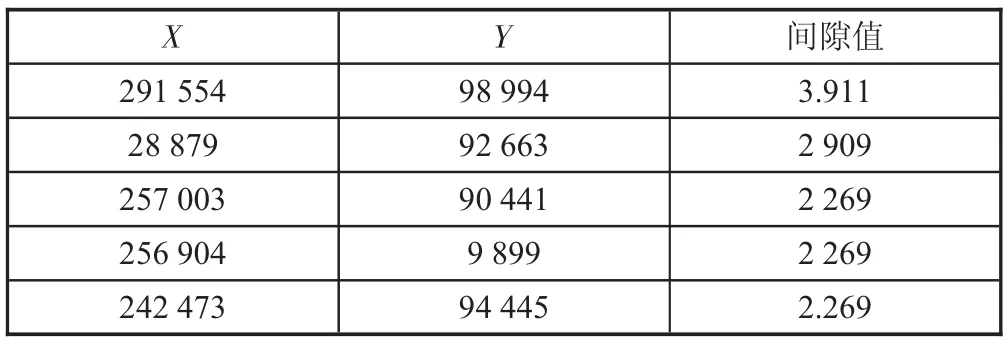

通过安装在视觉系统收集到的信息完成了工艺参数的自动调节,比如焊枪位置、速度、送丝速度和电参数等。根据视觉系统得到的图像,计算处理之后得到焊枪路径。在焊接过程中,视觉系统得到一个xy平面上的轨迹图,通过花键在连续的两点之间插入10个点,对于每个xy坐标,图像处理计算后输出对应间隙宽度的值,如表1所列了一些例子,而下页图9和图10是通过视觉系统得到的路径以及焊接路径的间隙宽度值。

表1 每个XY坐标对应的间隙宽度的值 mm

根据视觉系统捕捉到的图像经过处理后提取特征,自动调整焊接参数,以便提高焊接焊缝的质量。特别是焊缝间隙宽度的尺寸,一方面在焊缝中间校准焊枪位置,另一方面能调整其他的过程参数,比如送丝速率、焊枪速度和电参数等。当间隙宽度变大,焊枪速度减小或者送丝速率变大,相应电参数做适当调整(比如设置更高的电压等)。本实验的结果用于转向架侧架焊接过程中软件参数的自动调整。

该过程是要应用于工业上的铁路制造方面,但是实验室的三轴配置局限性比较大,因为整个转向架框架的焊接尺寸(3 000 mm×3 500 mm)比较大,找到合适的焊枪位置也比较复杂,所以需要改进运动轴和工作空间。

3 视觉系统三维数字重构

数字仿真模拟环境可以重现较高水平的细节问题,这是焊接实训比较看重的。所以三维运动仿真必不可少,它能够完成虚拟验证,比如依靠机器人这样一个装置进行。为了确定最佳设计,即机器人和周边设备之间的合适距离,并设计没有碰撞机器人的安全路径,机器人仿真模拟是非常有用的。通过动学模型和碰撞测试进行该仿真模拟,目标遍布工作区的适当位置,并给每一个目标设定合适的动作并复制给机器人。在全数字化基础上对其可行性和性能进行分析对不同的系统配置进行测试,最终建立合适配置的机器人焊接系统。

这种类型的仿真与零部件和设备的几何及功能特征相关,在数字化环境中构建转向架框架的三维模型,并用来进行机器人焊接最佳设置的数字测试,本次应用程序选择的是六轴机器人。

机器人应该配备焊枪和视觉系统,视觉系统应该随焊枪移动,主要是因为它总是聚焦在接缝间隙处,把视觉系统连接到焊枪上是确保视觉系统总是在焊枪之前的一种方式。用这种方式它可以随机器人的第六轴一起旋转,这种旋转可以确保视觉系统在路径的每一个点都在焊枪之前,以便得到焊缝间隙的图像,并完成焊接参数的自动调整。如图11所示,整个焊接过程中激光和摄像机的位置,两个设备轴线是高亮部分的直线表示的:焦点是两个轴线的交点。

通过识别三维空间中的目标进行机器人焊接行为的仿真模拟:一个特定的机器人对应一个目标任务。识别产品上合适的目标不仅要考虑焊枪的位置,还要将激光和摄像机聚焦,两个高亮轴线的交点表示的几何形状如图12所示。

转向架侧架整个目标任务的焊接过程如图13所示,一旦确定了产品上的所有目标任务,并进行可行性分析,这些分析可以验证选择的机器人从当前位置开始是否能够到达所有的目标位置。如果一些目标位置无法到达,可以尝试以下几种解决方案:修改机器人的起始位置;更换机器人模型(比如更大的机器人);利用辅助设备,比如导轨或是机架。

在这个案例研究中,因为零部件尺寸较大,要求机器人最远要达到3 500 mm:为了确保其能够到达整个转向架侧架,将其放置在合适的位置,根据三维运动仿真实验的结果确定最小长度。根据现有的标准模块,轨道的最佳尺寸设定为3 900 mm。采用这种方法更容易克服零部件尺寸的限制,机器人焊接系统能够处理完成整个转向架侧架,图14所示是机器人焊接系统的整体设置。

随着重构的设置,目标任务分配给机器人。目标任务是再现整个焊接过程,即每个目标点的行为,这些目标任务的三维运动仿真验证其可行性,并且能够确保该路径上焊接机器人和产品之间没有碰撞。根据机器人运动学和碰撞试验模块进行仿真模拟后,经由机器人完成目标任务后得到焊接路径。该路径可以应用于离线机器人编程,仿真模拟的目的是确定最佳系统重构并验证自动化视觉系统的可行性。

4 结论

本文创新性的将数字化视觉技术与焊接实训相融合,并以工件焊接实训实际案例进行研究。该系统能够通过软件程序根据视觉系统收集的信息来自动调整焊接工艺参数。为了该视觉焊接系统应用于实际的工业生产及实训中,按照零部件的尺寸及三轴运动装置限制对系统进行了最佳重构。视觉传达过程的仿真能够确定并验证焊接方案的最佳配置。