实用化复合锂负极研究进展

石 鹏,翟喜民,杨贺捷,赵辰孜,闫 崇,别晓非,姜 涛,张 强

(1清华大学化学工程系,北京100084;2中国第一汽车股份有限公司,吉林 长春130013)

随着现代社会电动汽车、便携式电子设备的发展,高比能电池的开发受到了世界各国研究者们的重视。受制于石墨负极的理论比容量(372 mAh/g),目前锂离子电池的能量密度上升缓慢并趋向极限,逐渐无法满足人们日益增长的需要[1-4]。因此,开发高比容量的负极材料是目前研究的热点。金属锂由于其具有极高的理论比容量(3860 mAh/g)和极低的电极电势(-3.04 V,相比于标准氢电极电势),一直被认为是未来高比能电池最优选的负极材料之一[5-7]。然而,金属锂也存在着枝晶生长、体积膨胀等一系列的问题,这些问题一直阻碍着金属锂的实际应用[8-9]。为了解决上述问题,研究者们开发了一系列策略来抑制金属锂枝晶的生长,改善金属锂负极循环过程中的体积膨胀,如调控电解液组成[10-16]、添加人工保护层[17-27]、应用固态电解质[28-39]以及构筑三维复合锂负极[40-48]等。另一方面,近年来人们逐渐意识到高比能软包电池的构筑需要在实用化条件下测试,即采用超薄锂负极(<50 μm)、低负极/正极面容量(N/P)比(<3)和低电解液量(<3 g/Ah)等条件[49-51]。在实用化条件下,预存金属锂的总量减少,金属锂负极的利用深度大幅提高。巨大的体积形变和不均匀的沉积锂导致了固液界面膜(SEI)频繁地破坏和再生,快速消耗有限的电解液并生成大量死锂,导致极化电压迅速增加,电池循环容量急剧衰减[52-55]。因此,金属锂负极保护策略必须通过实用化条件下的电池测试。

在金属锂与三维结构的骨架复合形成的复合锂负极中,三维骨架材料的比表面积较高,可以有效地降低负极的电流密度[56-57]。此外,引入的导电骨架也可以调控负极表面的空间电场,同时,还可以使负极整体的机械稳定性增加,骨架内部的孔结构也限制了金属锂的体积形变,有利于增加沉积锂的致密性[58-61]。因此,应用三维骨架的复合锂负极的构筑是调控金属锂沉积脱出行为的重要方法。

本文首先对实用化条件下金属锂的沉积脱出规律进行总结,然后指出复合锂负极的应用是解决金属锂负极问题的思路,评述了实用化条件下复合锂负极的研究进展,展望了复合锂负极未来的研究方向。

1 实用化条件分析

1.1 温和条件与实用化条件对比

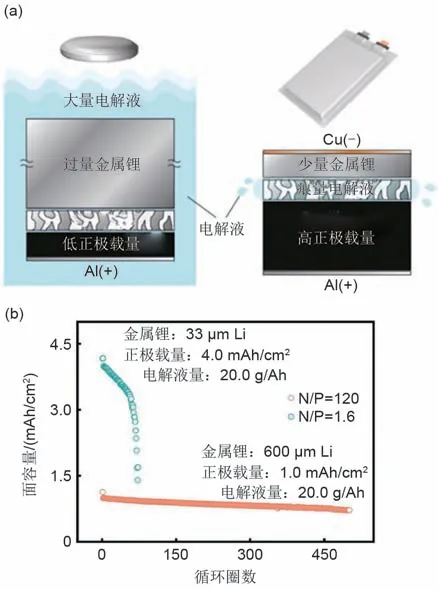

如前所述,金属锂负极具有着十分巨大的应用潜力,但是也面临着锂枝晶生长、体积膨胀等挑战。为了实现金属锂负极的实用化,研究者们进行了大量的研究工作,既涉及对金属锂形核、沉积及脱出方面的基础研究,也涉及策略优化等方面的工作,具有非常重要的意义[62-74]。但是,关于金属锂保护的研究需要立足于实用化条件,即超薄锂负极(<50 μm)、低负极/正极面容量比(N/P<3)、低电解液量(<3 g/Ah)等,而非温和的实验条件,如厚锂负极(>300 μm)、高负极/正极面容量比(N/P>10)、高电解液量(>30 g/Ah)等。实用化条件才是实现高比能金属锂电池(>350 Wh/kg)的前提[图1(a)]。美国西北太平洋国家实验室(PNNL)的刘俊研究员[51,75]指出怎样利用金属锂负极构建能量密度超过300 Wh/kg的软包电池。在使用LiNi0.6Co0.2Mn0.2O2(NCM622)正极材料时,负极采用厚度为50 μm的金属锂,电解液的用量为3.0 g/Ah才能使电池的能量密度超过300 Wh/kg。进一步降低N/P 和电解液用量,或者提高正极的载量以及更换高电压正极材料等,可以实现更高的比能量。中国科学院物理研究所的李泓研究员[76]也发文指明了如何实现385 Wh/kg高能量密度的金属锂电池,电池正极的面载量要高于4.5 mAh/cm2,金属锂的厚度要小于50 μm,电解液的用量仅为2 g/Ah,这对于金属锂而言是非常严苛的循环条件。

图1 纽扣电池和软包电池的差异对比图。(a)设计参数的差异[75];(b)电池性能的差异[52]Fig.1 Comparison of coin and pouch cells.Differences in(a)design parameters[75]and(b)cycle performance[52]

在较高的电流密度及循环容量等条件下,金属锂负极的行为将会变得更加不可控制,枝晶生长以及体积膨胀等行为更为严重。清华大学张强团队[52]采用控制变量法,系统地分析了不同金属锂负极的厚度、N/P比、电解液用量以及倍率下,金属锂电池性能的差别。实用化条件下,金属锂负极的利用率大幅提高,从图1(b)中可以看出,相较于温和条件下,实用化条件下的金属锂电池的循环寿命下降非常明显。

想要实现金属锂的实用化,金属锂的研究必将从温和的测试条件逐渐迈向实用化的测试条件[77]。实用化条件下金属锂负极的研究也必将会促进金属锂电池的实用化进程。

1.2 实用化条件下金属锂的沉积脱出行为

金属锂的沉积和脱出行为影响着金属锂负极的循环寿命,均匀的锂沉积和脱出行为是复合锂负极的设计目标。研究者们对于金属锂形核、沉积和脱出行为有过许多研究和讨论[78-85]。为了设计出满足实际要求的复合锂负极,首先需要明确金属锂在实用化条件下的行为规律。清华大学张强课题组[86]系统地研究了包括电流密度、循环容量和利用率在内的不同循环条件下的金属锂的行为规律,分析了软包电池中金属锂的失效模式并对其失效的原因进行了总结。通过对金属锂负极的形貌表征及其电化学极化曲线的分析,将不同循环条件下的金属锂失效模式分为极化增大失效和短路失效。前者是因为金属锂的粉化,死锂不断累积,而后者主要是由于枝晶对隔膜的刺穿。前者发生在较低的电流密度和循环容量条件下,后者主要发生在较高的电流密度和循环容量的条件下。而在中间的电流密度和循环容量条件下,极化增大失效和短路失效两种模式都有可能发生。其根据电池的极化曲线及循环形貌,将1.0 mA/cm2/1.0 mAh/cm2到10.0 mA/cm2/10.0 mAh/cm2循环条件划分为极化区、过渡区以及短路区,定量了三个区域的边界,如图2(a)所示。在极化区,由于电流密度以及循环容量都比较低,沉积锂不会刺穿隔膜,所以负极预存的金属锂被逐渐消耗。在循环过程中,由于死锂的增厚,电池的极化持续增大。在这个区域,电流密度及循环容量一般小于4.0 mA/cm2/4.0 mAh/cm2。随着电流密度及循环容量的增加,当电流密度大于7.0 mA/cm2且循环容量大于7.0 mAh/cm2时,沉积锂刺穿隔膜的行为不可避免,这也是电池经历的最危险的情况[图2(b)]。当电流密度及循环容量位于中间位置时,由于金属锂沉积脱出的复杂性,这两种失效模式都有可能发生,即存在一个过渡区,电池出现极化增大失效或短路失效属于概率事件。

图2 (a)软包电池中超薄锂在不同的电流密度和循环容量条件下的失效图,过渡区中圆形中不同颜色扇形面积比表示以极化和短路两种条件失效电池的比例;(b)10.0 mA/cm2/10.0 mAh/cm2循环10次之后,极片以及隔膜的光学及扫描电镜(SEM)图[86]Fig.2 (a)Failure mechanism map at varied currents and capacities.The color of samples in the transition zone indicates the occurrence ratio of polarization and short-circuit failure;(b)The photo and scanning electron microscope(SEM)images of electrode and separator after 10 cycles at10.0 mA/cm2/10.0 mAh/cm2[86]

从高比能软包电池的设计出发,正极面载量往往要高于4.0 mAh/cm2,即电池的循环容量往往大于4.0 mAh/cm2,同时为了保证电池的充电速率(>1 C),所施加的电流密度及循环容量一般处于过渡区,电池存在很大的短路风险。引入三维骨架与金属锂复合形成复合锂负极之后,三维骨架提供的高比表面积可以有效降低负极的电流密度。而骨架表面积的增加也使得单位面积内金属锂的沉积容量降低,金属锂沉积得更加分散[87]。对实用化条件下金属锂沉积脱出行为的研究充分说明了应用三维复合锂负极的重要性。

1.3 实用化条件对复合锂负极的要求

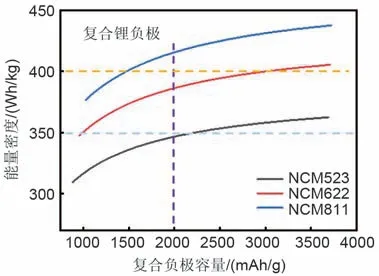

在电池中,骨架材料属于非活性物质,其引入会削弱金属锂比容量的优势。对于骨架的引入对能量密度的影响,研究人员也做了很多的讨论。PNNL的刘俊研究员[75]指出,想要实现大于350 Wh/kg的高比能软包电池,金属锂和骨架材料的质量比要尽可能地大于1。张强课题组[88]计算了当匹配商业化三元正极材料LiNi0.5Co0.2Mn0.3O2(NCM523)、NCM622 以及LiNi0.8Co0.1Mn0.1O2(NCM811)时,金属锂电池能量密度与复合锂负极比容量之间的关系。匹配NCM811 时,想要实现金属锂软包电池的能量密度大于400 Wh/kg,复合锂负极的比容量应大于1500 mAh/g;匹配NCM523 时,想要实现金属锂软包电池的能量密度大于350 Wh/kg,复合锂负极的比容量需要大于2000 mAh/g。

图3 电池能量密度与复合锂负极比容量之间关系图,基于软包电池总质量计算[88]。电池的容量为5 Ah,极片面积为28 cm2,电解液的添加量为2.3 g/Ah,N/P为2Fig.3 Diagram of the relationship between energy density and specific capacity of the composite lithium anode[88].The calculation bases on the total mass of a battery.The capacity of the battery is 5 Ah,the area of the electrode is 28 cm2,the amount of the electrolyte is 2.3 g/Ah and the N/P ratio is 2

因此,高比能金属锂软包电池的实现,对复合锂负极的比容量提出了严格的要求[89]。受限于负极比容量的限制,金属基的骨架材料需要采用刻蚀等方法进行减重,碳骨架以及聚合物骨架材料可以作为复合锂负极设计的首选。此外,除了考虑复合锂负极的质量比容量,还需要对复合锂负极的厚度进行设计,复合锂负极的厚度需要小于200 μm 以期满足实际电池对于体积能量密度的需求。

2 复合锂负极研究进展

本文中所涉及的复合锂负极既指代金属锂与三维结构骨架材料复合形成的复合负极,也指通过物理、化学等方法实现的三维化的金属锂负极。在循环过程中,锂离子的传递会受到三维骨架以及金属锂表面或内部结构的影响,从而实现骨架对金属锂沉积脱出行为的调控,可以获得均匀的沉积脱出形貌以及优异的循环性能。

复合金属锂负极具有很多优点:①三维骨架材料一般具有较大的比表面积,使得金属锂负极三维化,可以有效地降低负极的电流密度,减缓锂枝晶形貌出现;②三维骨架可以诱导电极表面的锂离子通量趋向均匀;③复杂的多孔导电表面可以对电极表面电场进行调控,诱导金属锂的沉积;④三维骨架材料的孔结构可以起到限制金属锂自由生长的作用,提升金属锂沉积的致密性,缓解金属锂负极循环过程中的体积膨胀;⑤具有良好的力学性能的三维骨架材料,能够抵消金属锂在沉积和脱出时所产生的应力,防止其对隔膜的破坏作用[90-92]。

三维骨架材料根据材料的结构尺寸可以分为纳米结构骨架材料以及微米结构骨架材料。下面分别对应用这两种结构材料的复合锂负极的研究工作进行综述。

2.1 应用纳米结构骨架的复合锂负极

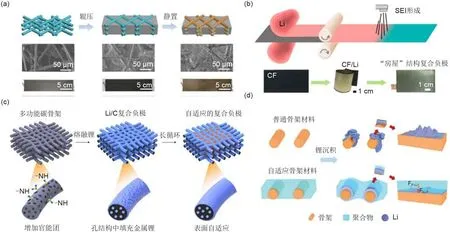

纳米结构的骨架材料主要为纳米碳材料,碳纳米管以及石墨烯等。这些碳材料具有质量轻、孔结构多、电化学性质较为稳定等优势[93-97]。这些特性保证了其不会对金属锂的高比容量特性产生严重的影响[98-101]。同时,纳米碳骨架材料的导电性、孔结构以及亲锂性均可以根据实际的要求而进行调控。清华大学张强课题组[102-103]发现具有超高比表面积的石墨烯(1666 m2/g)在设置电流密度为0.5 mA/cm2时可实现超低的电流密度4.0×10-5mA/cm2,其在抑制锂枝晶生长方面表现出优异的特性。美国斯坦福大学崔屹团队[104]采用7%(质量分数)的层状石墨烯与金属锂复合,所构筑的复合锂负极比容量高达3390 mAh/g。该复合锂负极循环过程中表现出较低的体积膨胀(20%)和良好的机械柔韧性。该负极在3 mA/cm2循环时仍表现出了比较低的过电位(80 mV),匹配LiCoO2的全电池表现出良好的倍率性能。之后,其制备了超薄的金属锂石墨烯复合锂负极,与普通的金属锂箔相比,该复合锂负极表现出更好的循环性能和机械稳定性,可用于实用化条件下的软包电池[105]。中国科学院宁波材料所的刘兆平研究员[106]采用一种简单的热处理方法制备了金属锂石墨烯(Li@G)复合锂负极。该复合锂负极中LiC6骨架可以起到缓解死锂积累的作用,并且电池的电阻和极化等方面均有所改善。将该复合锂负极应用到实用化条件下的软包电池中,0.55 Ah 的Li@G/NCM811电池可稳定循环140次。此外,其装配的容量为2.6 Ah、能量密度为356 Wh/kg 的Li@G/NCM811软包电池100次循环后容量保持率为70%。浙江大学陆盈盈课题组[107]设计了一种含MgxLiy亲锂位点的三维石墨烯的复合锂负极。其通过透射电子显微镜观察锂的沉积过程,发现三维石墨烯中金属锂主要沉积在MgxLiy位点周围。该复合锂负极与NCM811(LiNi0.8Co0.1Mn0.1O2)正极装配能量密度大于350 Wh/kg软包电池时,电池在循环150次后仍具有较高的能量保持率(85%)。清华大学张强课题组[108-109]利用纳米碳材料设计了一种“三明治”结构的复合锂负极[图4(d)]。该复合锂负极由下层的铜集流体、中间层金属锂以及上层的纳米碳层组成。三明治结构上层的碳层消除了金属锂表面自身不均匀性的影响,辊压的方法也使得金属锂和集流体接触得更为紧密。将该结构的复合锂负极与硫正极相匹配,电池在4 mAh/cm2的循环容量下稳定循环了30次。

图4 (a)GO骨架材料设计与制备的示意图[104];(b)从Li/C复合负极制备Li@G复合负极的结构演化示意图(左),大面积的Li@G复合锂负极(右)[106];(c)MgxLiy/LiF-Li-rGO 复合负极中锂沉积和脱除行为示意图[107];(d)三明治结构复合负极的照片及SEM图[108]Fig.4 (a)Schematic of the material design and the consequent synthetic procedures from a GO film(left)to a sparked rGO film(middle)to a layered Li-rGO composite film(right);(b)Illustration for the structural evolution from the Li/G composite to the Li@G anode(left),and large area of anode(right)[106];(c)The graphical illustration of synthetic process and plating/strippng behavior of MgxLiy/LiF-Li-rGO anode[107];(d)Digital and SEM images of the sandwiched Li[108]

综上所述,纳米碳骨架材料在复合锂负极中表现出了巨大的应用潜力,但暴露出来的一些问题需要进一步优化。虽然纳米材料的高比表面积降低了负极的电流密度,但也使得锂金属与电解液的接触面积显著增加。骨架与电解液接触面积的增多导致大量SEI 形成,进一步消耗活性锂和电解液。此外,纳米碳材料不易形成具有自支撑能力的骨架结构,金属锂形成的死锂容易堵塞纳米碳骨架中的微孔结构,使其不能发挥原有的功能。

2.2 应用微米结构骨架的复合锂负极

相较于纳米骨架材料的超高比表面积导致大量电解液的消耗,微米级骨架往往有着适中的比表面积,既可以降低负极的电流密度,又避免了电解液的过多消耗。按照材料的性质,我们将其分为碳材料骨架及非碳材料骨架。

2.2.1 碳材料骨架

采用碳化有机材料制备的碳纤维材料是最常用的微米碳骨架材料[110-112]。中国科学院化学研究所郭玉国团队[113]采用碳化的方法制备了一种轻质的中空碳纤维骨架材料,该碳骨架材料韧性好,可以实现自支撑,且具有很高的导电比表面积。将上述骨架材料与金属锂复合后制备的复合锂负极与LiFePO4(LFP)正极组成的全电池的循环寿命可达500 次。美国马里兰大学的胡良兵团队[114]制备了一种孔隙率为73%的垂直孔道结构的碳化木材并将其作为三维导电骨架。垂直的通道结构限制了金属锂的生长方向,增加了金属锂的空间利用率,避免了巨大的体积变化。利用这种骨架材料的复合锂负极循环电流为3 mA/cm2时,极化电压仅为90 mV,并且可以持续循环150 h。清华大学张强团队[115]采用十分简单有效的辊压方法制备复合金属锂负极,在金属锂压入到碳纤维骨架(CF)的空隙之后,金属锂会与石墨化碳自发进行插层反应,在碳纤维骨架的表面形成一层亲锂的LiC6界面层,原来的碳骨架成为了三维互联通的亲锂导电骨架[图5(a)]。这层均匀亲锂的LiC6界面层一方面增强了骨架对锂离子的亲和力,实现锂离子在骨架中的均匀沉积,另一方面还可以降低金属锂的沉积过电势,提高了金属锂在高倍率下循环的稳定性,可以在5 mA/cm2和5 mAh/cm2条件下实现大于100 h的稳定循环,采用该复合锂负极的锂硫、LFP软包电池也均获得了显著提升的循环寿命。此外,该团队在上述设计的基础上,在复合负极表面构建了一层有利于锂离子均匀传输的固态电解质层,即上层为固态电解质层、下层为预存有金属锂的CF骨架,这种新型结构的复合锂负极被称为房屋架构锂负极(housed Li)[116]。通过对固态电解质保护层与骨架的合理设计,这种housed Li 可允许电解液中的锂离子快速均匀地穿过固态电解质层,而对金属锂造成侵蚀的溶剂分子则被阻挡在界面层外,防止其与金属锂的接触[图5(b)]。其内部的导电骨架可以提供稳定的电子通道与沉积空间,促进金属锂的均匀沉积。将该housed Li 应用于LFP 软包电池中,在设计容量为0.45 Ah 的软包电池中可稳定循环80圈,容量保持率为85%。

图5 (a)带有LiC6界面层的Li/CF复合锂负极的制备与形成过程[115];(b)房屋结构状复合锂负极的制备过程示意图[116];(c)Li-C复合锂负极自光滑行为的示意图[117];(d)金属锂在普通骨架以及具有自调节压力的骨架中沉积脱出行为的示意图[118]Fig.5 (a)Preparation of Li/CF composite anode and the formation of LiC6 layers[115];(b)Schematic diagram of the fabrication process of housed Li[116];(c)Illustration of self-smoothing behaviour in the Li-C anode[117];(d)Schematic illustration of the plating process in composite anode with a routine 3D host and a pressure self-adaptable host[118]

美国西北太平洋实验室的刘俊团队[117]报道了一种采用碳纳米纤维作为骨架材料的锂碳复合负极[图5(c)]。金属锂与胺化的碳纤维之间较强的相互作用使金属锂在孔结构内优先成核,促进了金属锂均匀地沉积。将该锂碳复合负极与高镍含量的三元正极结合,可实现理论能量密度为350~380 Wh/kg的金属锂电池稳定循环200次。

在对骨架材料以及复合负极结构设计的基础上,张强团队[118]还提出了一种自调节压力策略来调节复合负极孔结构内部金属锂的沉积和脱出行为。在骨架孔结构的内部填充力学性能良好的聚合物,在金属锂沉积时,孔结构中的沉积锂对聚合物产生机械作用,金属锂会受到来自聚合物的反向作用力,作用力的大小随着沉积锂的增加而增加。孔结构中的沉积锂在自调节压力的作用下,沉积和脱出行为更加均匀[图5(d)]。实用化条件下,具有自调节压力的复合锂负极匹配三元正极材料循环160次后仍然具有80%的容量保持率。另外,应用该复合锂负极的1.0 Ah 软包电池也实现了60 次以上的稳定循环。

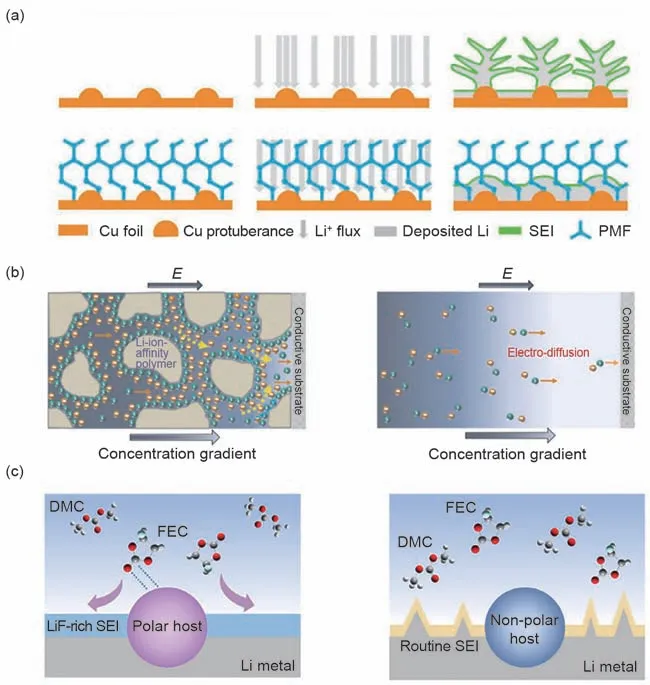

2.2.2 非碳材料骨架

除了碳材料可以作为骨架材料,一些无机多孔纤维也可以作为骨架材料,如Si3N4等[119],相较于无机纤维,聚合物材料质量更轻,更容易加工制造,并且聚合物骨架含有较多的极性官能团(例如,—C≡N,—O—H),这些官能团可以引导电解液中的锂离子输运并调节后续的沉积过程[120-122]。浙江大学的陆盈盈团队[123-124]利用聚合物骨架制备了多种复合锂负极,并发现聚合物骨架在减缓金属锂循环过程中体积膨胀以及诱导锂沉积等方面具有重要的作用。其设计的聚氰胺类(PMF)多孔聚合物骨架表面上含有多种极性官能团(如胺和三嗪等),有效地均匀化了锂离子的通量,并且骨架内部的大孔可以容纳大量金属锂,缓解金属锂的体积膨胀[图6(a)]。

图6 (a)金属锂在普通Cu箔和PMF骨架中沉积行为示意图[123];(b)三维骨架PPS在电场下的电动效应以及电池中锂离子的电迁移行为,绿色和橘黄色的圆球分别表示阳离子和阴离子[125];(c)复合负极中骨架和溶剂分子之间相互作用的示意图[126]Fig.6 (a)Lithium deposits on copper foil directly and through PMF[123];(b)Electrokinetic phenomena in 3D PPS under an electric field and electrodiffusion of Li ions in traditional cells under an electric field,The green and orange balls represent cations and anions,respectively[125];(c)Schematic illustration of the polar interaction between the polymer host and solvent molecules in a composite Li anode[126]

宾夕法尼亚州立大学王东海课题组[125]提出“电动泵”的概念,将交联的聚乙烯亚胺多孔海绵(PPS)作为骨架材料,PPS对锂离子有很强的亲和力,锂离子浓缩在骨架的孔结构中,导致锂离子的局部浓度高于本体溶液[图6(b)]。该三维PPS的锂离子自动聚集和电动泵特征可以协同地降低浓差极化并克服扩散限制,从而调节锂离子的浓度差。张强课题组[126]提出利用复合锂负极中三维骨架和溶剂分子的相互作用来促进稳定SEI 的形成,实现电解液和三维骨架的协同作用[图6(c)]。作者采用具有强极性的电纺聚丙烯腈(ELPAN)作为骨架材料,采用氟代碳酸乙烯酯(FEC)和碳酸二甲酯(DMC)作为电解液的溶剂。其通过理论计算证明,PAN 与FEC 分子之间的相互作用要强于其与DMC分子之间的作用。因此,FEC 在骨架的诱导作用下,聚集在金属锂表面,形成一层富含氟化锂(LiF)的SEI,从而增强了Li 沉积的均匀性。匹配应用ELPAN 复合锂负极的纽扣电池在实用化条件下可以实现145次循环。此外,1 Ah的软包电池在没有加压的情况下可实现60 次循环,证明了该策略的实用化潜力。

近期部分关于复合锂负极全电池循环性能总结在表1中,目前研究人员将制备的复合锂负极在实用化的条件下进行评测,并逐步将其应用在软包电池中,取得了较好的性能。

2.3 复合锂负极中骨架功能解耦

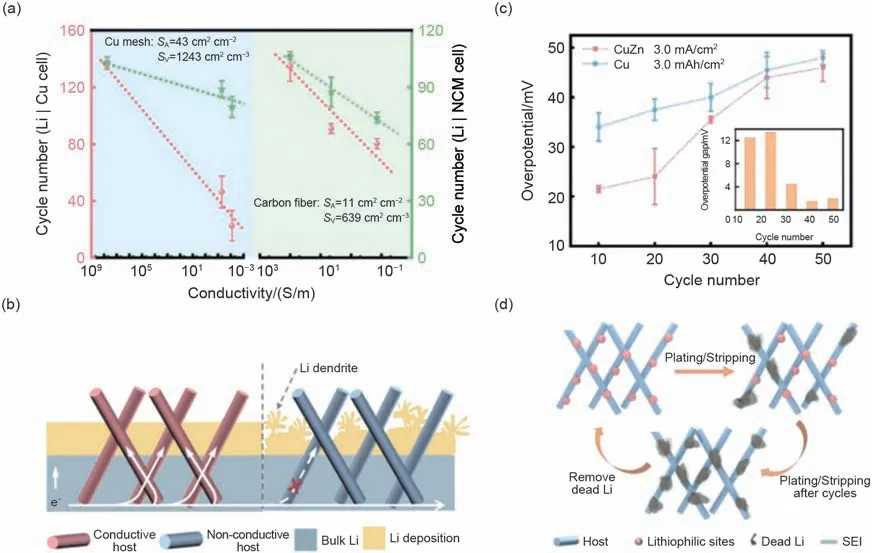

复合锂负极中骨架引入带来的优势是通过各种参数的综合作用来实现的,如导电性、亲锂性、孔结构以及力学性能等。由于骨架各个参数之间的耦合,我们目前无法准确理解骨架的单个影响因素对锂沉积脱出行为的影响,这也严重阻碍了骨架材料的设计和开发。为了探究理性设计骨架材料的原则,需要对骨架材料中的影响因素进行解耦,解析骨架单个影响因素对锂沉积脱出行为的影响。北京理工大学黄佳琦团队[132]在三维骨架功能解耦方面进行了大量的工作,深刻理解了骨架材料的电导率、亲锂性等对锂沉积脱出行为的影响。其通过在导电骨架表面原位形成多巴胺聚合物层来调控骨架的电导率,同时保持其他参数不变。在考虑实用化条件的情况下,选择铜网和碳纤维两种典型骨架材料进行导电性对金属锂沉积脱出影响的探究。与低导电性的骨架材料相比,高导电性的骨架材料可以显著提高多种实用电池体系的循环性能[图7(a)]。导电骨架可以增加锂的沉积位点,高比表面积可以降低局部电流密度,而且高导电性的骨架可以对骨架周围的电势分布产生显著影响,进而诱导锂离子的均匀输运,使得锂离子在导电骨架表面沉积均匀[图7(b)]。此外,该团队还发现在复合锂负极中,全电池循环性能与骨架单位截面孔体积密切相关,骨架导电性的影响会随骨架单位截面孔体积的增大而减弱。

图7 (a)不同骨架导电性与电池循环性能的关系总结图[132];(b)锂在导电与不导电骨架上沉积形貌的示意图[132];(c)不同循环圈数下,Cu和CuZn的形核过电位及其之间的差值[133];(d)亲锂位点失效机制及重新活化亲锂位点示意图[133]Fig.7 (a)The summary diagram of the relation between the cycling performance and the conductivity of different hosts[132];(b)The schematic illustration of the morphology of Li deposition in composite anodes with conductive and non-conductive host[132];(c)The Li nucleation overpotential of Cu and CuZn at different cycles[133];(d)Schematic diagram of failure mechanism and reactivation of lithiophilic sites[133]

进一步的,该团队利用模型体系首次探究了金属基亲锂位点的失效机制。研究发现在实用化测试条件下,亲锂位点降低形核过电位的优势会随着循环次数的增加而逐渐减弱[图7(c)][133]。这是由于循环容量的显著增加会导致死锂的快速累积,累积的死锂会覆盖亲锂位点,使锂离子的扩散阻力增加,阻碍了锂离子向亲锂位点的传输通道,最终导致了亲锂位点的失效。一旦将累积的死锂移除,亲锂位点又重新恢复了降低锂形核过电位的作用[图7(d)]。该亲锂位点失效机制的探究有利于指导实用化条件下亲锂骨架的合理设计。此外,作者指出这种探究金属基亲锂位点失效机制的方法,同样适用于探究其他亲锂位点的失效,如金属氧化物基亲锂位点和非金属基亲锂位点。

3 结 论

金属锂负极有着巨大的应用潜力,复合锂负极的应用是调控金属锂沉积脱出行为的重要手段。经过多年的研究,人们在三维骨架材料的合成设计方面取得了巨大的进展,但是对于复合锂负极中金属锂的沉积和脱出规律的认识还明显不足,缺乏对复合负极内离子和电子通路的定量描述与构建。复合锂负极研究面临的问题和未来的研究方向总结起来主要有如下几点:

(1)骨架材料必然会带来新增的界面,如金属锂与骨架的界面。目前对于这些新增界面处离子输运规律的认识还研究严重。我们需要结合实验与模拟的方法,如有限元、相场理论等,开发先进的表征技术对界面处的输运行为进行定量研究[134-135],从而进一步指导复合锂负极的设计。

(2)三维骨架内部存在大量由骨架纤维所搭建构筑的内部空间可以供给金属锂的自由沉积。在没有限制作用时,金属锂在这种大孔结构中也极易产生枝晶。我们要对三维结构内部金属锂的沉积和脱出行为进行研究和调控。

(3)实用化条件仍需要被重视,复合负极的设计与应用必须充分考虑实用化条件的要求。根据实用化的对负极比容量的需求,选用合适的骨架材料,从而保证电池实现理论设计的能量密度。

(4)亲锂作用的本质需要被进一步探究。部分极性基团以及某些金属元素等都显示出亲锂性,但这些材料亲锂性的本质却存在很大的不同。亲锂行为的本质需要进一步研究从而指导设计可以面向实际应用的亲锂材料。

(5)骨架材料的设计需要解构骨架的各个参数在调控金属锂沉积脱出过程中的关键作用,如亲锂性、电导率、孔结构及力学性能等。

(6)复合锂负极的制备方法需要被优化。目前,制备复合锂负极的方法有电沉积法、熔融法和辊压法等。电沉积法和熔融法的流程较为复杂,成本高,对制备环境要求高。辊压法对骨架材料的要求比较高,需要骨架材料具有较好的机械强度和柔韧性。因此,人们需要开发新的制造方法或对现有的复合工艺进行优化以制备出满足软包电池需要的复合锂负极。

尽管复合锂负极的实际应用仍面临许多挑战,但是目前人们制备的复合锂负极也逐步在软包电池中进行评测,并取得了较好的性能。复合锂负极的设计与研究应进一步被关注,以望早日实现实际应用。