小型啤酒酿造机设计与研究

侯洁明,刘国起

(1.合肥赛为智能有限公司,安徽合肥 230031;2.上海皓扬网络科技有限公司,上海 200237)

0 引言

啤酒是人类最古老的酒精饮料,是水和茶之后世界上消耗量排名第三的饮料。啤酒进入中国是在19 世纪末20 世纪初,当初中国的啤酒产量低而且分布不广泛,1949 年以后啤酒产业迅速发展,国内啤酒消费逐年增加,目前中国已是世界最大啤酒消费国之一。

酿造啤酒是个十分复杂的工艺工程。首先将原料粉碎,放入锅中吸收一定水分并加热,这一过程称为糊化;再将温度加热至57 ℃左右并且持续一段时间,此时麦芽中有效物质被萃取出来并在酶的作用下逐渐分解到水中,这一过程称为糖化;随后继续加热至沸腾再加入酒花,冷却过滤掉杂质;当温度降至常温时候放入酵母发酵,此时控制好发酵温度;最后再低温储存,大约10 d 以后就可以酿造出新鲜的啤酒。啤酒酿造工艺复杂、设备多、发酵条件苛刻,因此工厂化生产啤酒才可以控制品质并降低成本。

随着国内消费水平的不断提升,人们已经不再满足于饮用工业化啤酒,精酿啤酒的需求逐年上升,并且趋向于在家酿造风味不同的啤酒饮品。由于啤酒酿造工艺较为繁琐,发酵条件苛刻,只有专业人员或是啤酒酿造爱好者才具备酿造风味独特啤酒的能力。

本文研究并开发一款适合家庭使用的啤酒酿造机器。酿造机体积564 mm×400 mm×345 mm,相当于一台烤箱的大小。该设备体积小、功能全,能满足酿造过程的所有工艺要求。设备预存多种酿造工艺程序,操作者无需任何酿酒技能,一键操作便可由机器酿造完成所有工作。设备带有无线传输功能,让用户与设备实现互联互通,可以随时用手机操控酿酒机。

1 家用酿造机工作过程

家用小型酿造设备是将大型工厂化啤酒设备的小型化,并且参照啤酒酿造工艺流程研发设计的一种小型机器。设备体积小、功能齐全、操作简便。操作者将粉碎后的麦芽放入糖化罐,发酵罐中加入清水,清水经过水泵在发酵罐、加热管、糖化罐中循环流动,温控系统根据酿酒工艺设计水温,经过一段时间后麦芽中的糖分被萃取出来,水中含有大量的糖分和麦芽提取物——麦汁。此后将麦汁加热至100 ℃,其间加入啤酒花。煮沸后的麦汁过滤后迅速冷却至常温,当麦汁温度达到24 ℃后加入酵母,打开降温控制器,此后酿造设备会根据设定的啤酒风味控制发酵罐中的温度和压力。经过10 d 左右的时间,一款精酿啤酒制作成功。

2 酿造工艺与设备要求

啤酒的酿造过程大致分为糖化、煮沸、冷却、发酵、冷藏等5五个步骤,每个工艺步骤都有严格的技术要求和检测标准。本文设计的小型酿酒设备同样遵循上述5 个步骤标准进行,麦芽的糖化过程要求控制水的温度和时间,煮沸过程中控制酒花的时机,冷却发酵控制发酵罐中的温度和压力。

2.1 糖化罐设计

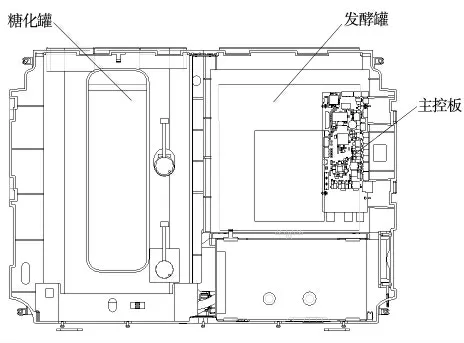

大型工业化设备的糖化罐由不锈钢制作,将粉碎后的麦芽糖放入糖化罐,加入清水保持水温60 ℃并不断搅拌,此时麦芽中的糖分不断溶解至水中。而小型化的糖化设备必须做到精简和高效,为此设计糖化罐和煮沸罐二合一的结构装置。如图1 所示,下层为糖化罐主体,放入粉碎后的麦芽,加热后的清水流入糖化罐中,此时控制液面淹没至麦芽最高表面,使麦芽完全浸泡在水中,水温不断上升直至工艺要温度。水流不断冲击麦芽,糖化罐中的麦芽在水流作用下不断翻滚,翻滚越频繁糖化效果就越明显,经过一段时间后,清水变成麦汁。

图1 酿酒机二合一结构

2.2 煮沸与酒花盒

麦汁制作完成后,机器进入下一个程序,加热系统、水泵继续工作,此时的麦汁将不再流进糖化罐,而是在酒花盒(图2)和煮沸罐之间循环流动并不断加热,酒花盒每个格中有不同类型的酒花,由主控系统根据不同口味的啤酒程序控制流进各个酒花格的间隔时间和持续时间。随着麦汁的温度不断升高,酒花中的物质被萃取出来,最后麦汁被煮沸,系统根据啤酒风味的不同控制并维持沸腾的时间,直到完成本次工艺过程。

图2 酒花盒、糖化罐、发酵罐位置

2.3 过滤冷却

当麦汁煮沸完成后,麦汁中的蛋白质凝固成絮状物质,部分水分被蒸发,此时麦汁的糖度一般会在12°以上,下一步需要迅速冷却并通过过滤系统将麦汁中的杂质滤掉。本文研究的小型设备是在煮沸罐的底部增加一层过滤网和过滤棉,麦汁循环流动中已经将杂质过滤掉。煮沸的麦汁温度是100 ℃,本设备需要在很短的时间内将麦汁冷却到24 ℃以下,兼顾到缩小尺寸结构和降温效率,采用风冷排和制冷片同时降温的方法,风冷排在机器上部,制冷片贴服在煮沸罐侧壁上,工作中由水泵将麦汁抽出流经风冷排将麦汁的热散发出去,同时制冷片也在进行降温工作,在两个工作模组共同作用下,麦汁迅速降温。

2.4 发酵与控温控压

机器完成过滤冷却后,麦汁的温度已经降至常温24 ℃左右,此时放入酵母,机器进入发酵程序。为保证酵母发酵压力控制在3 bar(0.3 MPa)以内,发酵罐的压力由罐顶部的压力阀控制,超过设定压力,阀自动开启,低于设定压力,阀自动关闭。发酵过程中会产生热量,环境温度也会有高低不同的不变化,为此在发酵罐上安装降温和加热补偿装置。采用半导体模组,用铝块和铜管做导热器件,将发酵罐内的热量导出并向机器外部散热。当发酵罐内温度不足时,半导体模块电路自动反向接电,此时冷热端反向,控温模块将机器外部热量传导至发酵罐内部,保持设定温度。

3 设计与参数匹配

根据酿酒工艺的标准和对设备体积的要求,设计研发小型酿酒机,机器包含四大部分,糖化罐酒花盒部件,发酵罐和压力控制部件,加热循环系统,冷却系统,主控电路等。

3.1 加热系统、过滤糖化罐、酒花盒

如图1 所示,机器分为左右两个部分,左侧透明塑料罐为糖化罐,用于将麦芽糖化成麦汁,右侧为不锈钢密封罐,用于啤酒发酵使用。塑料罐上部为带隔断的小盒,小盒共有4 个分段,分别放入不同类型的酒花,工作过程中水流不断冲刷小盒内的酒花。开始工作前先在左侧糖化罐中放入粉碎后的麦芽,右侧密封罐中加入清水,启动开关,水泵(表1)将右侧发酵罐中的水抽出到加热管中(表2),经过加热后的水流入左侧糖化罐的底部再由另一个水泵抽出到发酵罐中,糖化罐中间和底部分别装有液位传感器,液位信号用于控制糖化罐中液体高度。工作后的水在发酵罐、加热管和糖化罐中反复循环,不断被加热。主控板根据程序控制水的温度,经过一段时间后,麦芽中的淀粉被萃取出来。水由于吸取了麦芽的有效物质后成为麦汁,随后进入煮沸工艺,由主控程序控制水泵和加热管继续工作,水流持续循环并被加热,此时水流不再流进糖化罐,而是进入糖化罐上部的酒花盒内,酒花盒总共有4 个不同的小格,装入不同的酒花品种,程序根据啤酒口味控制水流进入酒花盒的时机和流经的持续时间,以获得不同的口味。

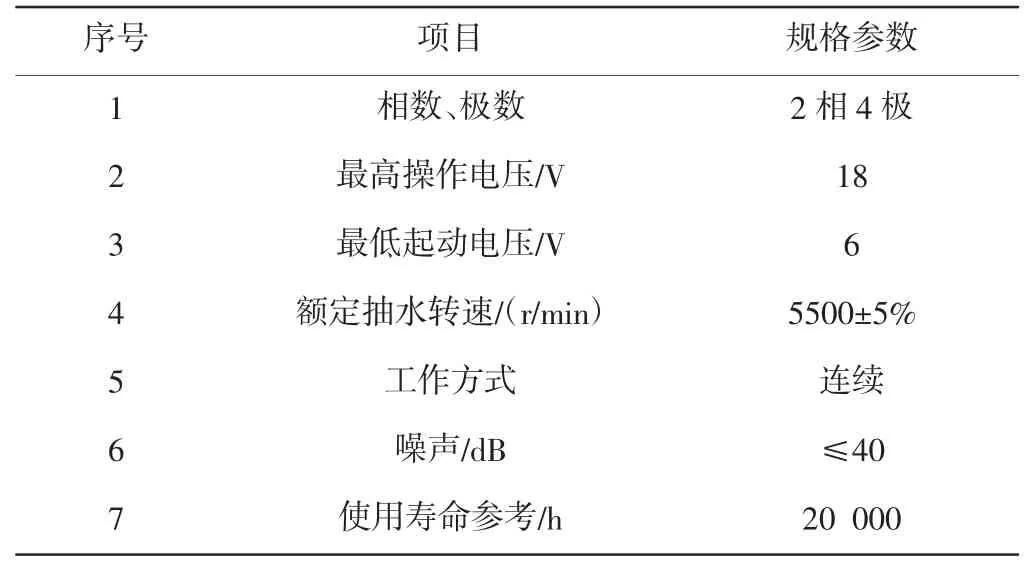

表1 水泵规格参数

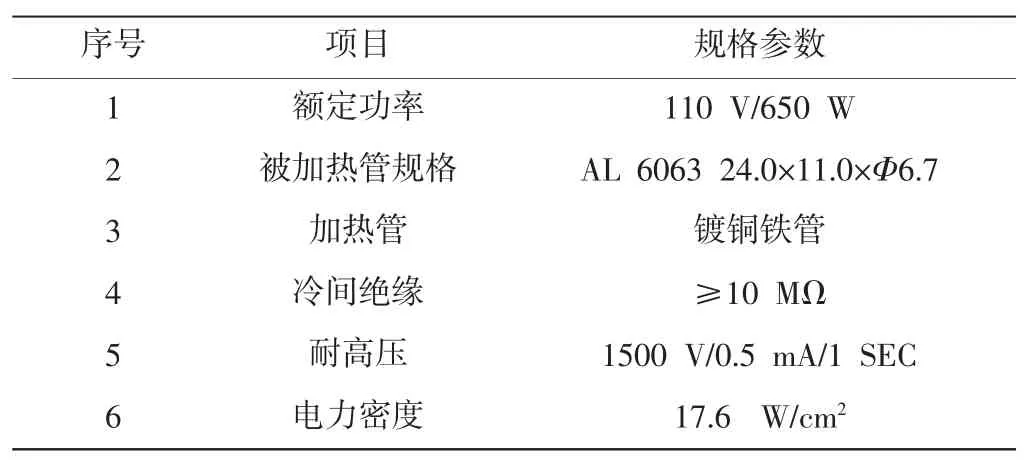

表2 加热管规格参数

3.2 发酵罐、控温系统、控压系统

机器的右侧为发酵罐,发酵罐是密封的,罐顶有压力控制模块和温度传感器,罐的侧壁有半导体降温模块。由于发酵的后期需要将发酵罐密封并保持罐内压力,因此罐顶部装有压力控制阀(电磁阀参数见表3),机器在第二步煮沸工艺中需要将阀门打开,以便让蒸气挥发出去,第四步工艺中程序将阀门关闭,酵母发酵过程会产生二氧化碳,随着发酵的深入,罐内压力不断增大,为了保持罐内压力达到标准要求,将阀门控制值设定在3 bar(0.3 MPa)以内,罐内压力超过设定值,阀门自动打开放气减压。

表3 电磁阀参数

3.3 冷却降温系统

酵母在发酵过程中持续放热,当环境温过高不利于酵母发酵,并且酵母发酵过程会持续放热,为了给发酵提供良好的环境,发酵罐外设计安装降温控制系统。为保持整个机器体积较小采用半导体制冷片,其中一面紧贴在铝块上,铝块再紧贴在发酵罐的外侧表面,半导体发热端采用5 根铜热管导热,铜管末端固定在铝鳍片并附加强排风扇进行散热处理。启动制冷工作程序半导体制冷片开始工作,不断将发酵罐内的热量传输到机器外部,持续数小时后罐内温度可降至10 ℃左右。

4 结束语

啤酒酿造历史悠久,近代工业促成了大规模工厂化生产。啤酒品种多样,口味各有特色,人们希望酿造具有独特风味的啤酒,但又缺乏专业技能,为此研究并掌握啤酒的酿造工艺,在基本工艺基础上简化机器设备,使其能够满足家庭化的使用要求。研究与设计中不仅仅要求温度、时间、压力、冷却、过滤等都要达到设计要求,同时预先存储各种酿造程序,使用者无需专业技能,通过手机即可完成整个酿造过程。本研究与开发经历数款机型的试验与测试,并经过众多用户的试用,于2019 年完成定型并交由代工厂批量生产。