CAT3606 型柴油机曲轴裂纹故障修复

刘光周

(秦皇岛港股份有限公司,河北秦皇岛 066000)

0 引言

秦皇岛港某拖轮主机为CAT3606 型柴油机,单机功率1570 kW,共2 台,在2018 年2 月的一次作业过程中右主机由于滑油低压导致主机停车。经打开道门初步检查油底壳发现滑油中含有大量磨损铁屑,吊缸检查后发现第3 和第4 道主轴瓦磨损严重,第3 缸处曲轴的曲柄销与曲柄臂连接处有明显的裂纹,如图1 所示。

图1 第3 缸曲柄销与曲柄臂连接处的裂纹

1 柴油机曲轴损坏原因分析

曲轴是柴油机最重要的部件之一,它将活塞的往复运动通过连杆转换为回转运动,将柴油机各缸所作的功汇集后以回转运动的形式输出,同时还要带动柴油机的其他附属设备。曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。

曲轴的工作条件恶劣,其受力复杂,在工作时承受着巨大的负荷和交变的弯矩及扭矩。其常见的失效形式为弯曲疲劳断裂和轴颈磨损。所以对曲轴材料要求具有较强的刚性和良好的疲劳强度以及耐磨能力。其疲劳破坏最常见的形式为金属疲劳破坏,即弯曲疲劳破坏和扭转疲劳破坏,在工作过程中前者发生的概率大于后者。弯曲疲劳裂纹通常产生在连杆轴颈(曲柄销)或主轴颈圆角处,随后向曲柄臂方向发展。扭转疲劳裂纹产生于加工不良的油孔或圆角处,然后向与轴线成45°角方向发展。金属疲劳破坏是周期性变化的交变应力作用的结果。曲轴损坏的统计分析结果表明,约80%是弯曲疲劳产生的。秦皇岛港某拖轮CAT3606 型柴油机曲轴的裂纹就是由于第3 和第4 道主轴瓦严重磨损所造成的主轴承不同轴而引起的弯曲疲劳损坏。通常,在疲劳破坏之前,由于构件没有明显的变形,且裂纹的形成又不易及时发现,所以疲劳破坏一般表现为突然发生,很容易造成事故。所幸的是,拖轮在曲轴发生疲劳裂纹后,因润滑油大量泄漏造成其油压过低,触发了润滑油低压报警及停车保护,使本次主柴油机曲轴裂纹故障没有造成机毁人亡的事故。

2 曲轴裂纹故障恢复方案选择

由于此次曲轴损坏严重,修复价格昂贵,周期长,修复后的技术性能和可靠性能都是未知数。因此,拟定更换曲轴,经多方联系,有3 种方案可供选择:

(1)购原装进口新曲轴,价格昂贵,高达110 多万元,供货周期需1 个月。

(2)选国产自制曲轴,价格为70 多万元,供货期长达5 个月。

(3)选购同机型旧曲轴,价格为31.6 万元,供货期仅需20 d。考虑到该拖轮已有28 年船龄,主机已运转53 000 多小时,距离报废船龄仅有6 年,认为没有投入过多维修资金的必要性。因此最终决定选购同机型拆机件旧曲轴。

3 修理工艺及步骤

同机型拆机件在维修过程中存在很大的困难。为了能使主机在维修后更好地投入使用,要求对柴油机各个部件(特别是曲轴和主轴承)的检测、测量和维修务必精益求精,确保维修可靠彻底,具体的修理工艺及步骤如下:

(1)损坏曲轴的出舱。曲轴的尺寸和重量都是比较大的,出舱是一个复杂的工作过程,需充分地考虑到船舶的稳性以及人员安全。务必要提前考虑以下因素:①物质因素:主机解体前清理现场设立警戒线;主机解体过程中注意每个部件的合理拆卸,并具体细化到每个部位,保证船舶的稳性;②人员因素:解体前人员需经过专业的技术培训,防止出现技术方面的错误导致机体损坏;做好安全培训,确保作业当中人员和船舶的安全;③天气因素:风浪会造成船舶的摇摆,天气原因可能造成机件装配不当或人员受伤,应将主机机体、缸头、活塞、连杆等重要部件摆好放稳固定牢靠。

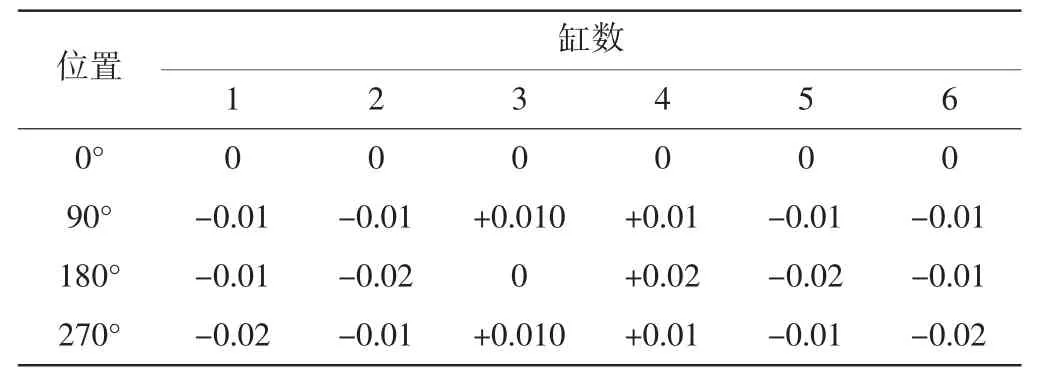

(2)对主轴承进行检测与维修。用激光准直仪现场检测主轴承孔中心线直线度和主轴瓦孔内径尺寸,测量数据如表1 所示。主机型号CAT3606,主轴承孔直径265 mm。

表1 主轴承孔及同轴度测量数据 mm

将测量结果与说明书对比得知:第3 和第4 道主轴瓦磨损严重,如图2 所示,需要立即进行修复处理。最终选择了工艺简单、操作灵活、性能稳定的电刷镀对主轴瓦进行修复处理。电刷镀全部主轴瓦内表面直至有足够的加工余量,按照主机说明书的标准顺序和标准扭矩将主轴瓦盖螺栓及侧位螺栓拧紧,通过夹具将镗削设备安装至机架自由端,然后安装镗杆,并以1#和7#主轴瓦孔为基准找正镗杆,逐一镗削主轴瓦孔至目标尺寸,测量尺寸达到目标值后,拆卸镗削设备,修顺主轴瓦边缘毛刺。然后利用渗透探伤法检查镀侧表面质量,确保合格,如发现鼓泡、起皮、剥落现象则视为不合格,需重新做。用激光准直仪检测主轴瓦孔中心线直线度和主轴瓦孔内径,确保在说明书允许的尺寸范围内。

图2 第3 道主轴瓦磨损情况

(3)连杆的探伤检测及连杆大端孔径的修复。连杆是由连杆小端、杆身、连杆大端组成,小端与活塞相连,大端与曲轴相连,作用是将活塞的往复运动转换成曲轴的回转运动。其工作条件要求连杆具有较高的强度、刚度、韧性和抗疲劳性能,因此要求连杆体不得有裂纹和损伤。可用磁粉探伤检验连杆本体是否有缺陷,并测量检测连杆孔径、平行度和扭曲度,将测量结果与说明书对比确认是否符合工作要求,修复不符合要求的连杆大端轴瓦孔至标准尺寸。

(4)曲轴的检测。将到货的旧曲轴上检测平台,查看有无拉伤、烧蚀、严重磨损、裂纹或其他缺陷;用千分尺检查主轴颈及曲柄销直径、圆度、圆柱度;检测主轴颈中心线直线度(包括曲轴法兰跳动量);检测曲柄销相对于主轴颈中心线平行度;检测曲柄销及主轴颈表面硬度;检测曲柄销及主轴颈表面的粗糙度,全部应符合说明书及规范的要求。将曲轴置于整体式曲轴磁粉探伤机,对曲轴全部表面进行磁粉探伤检查,检验结果为合格方可使用。

(5)曲轴及各类附件的回装。将检测合格的曲轴放置在专用的固定架上,回装前首先确认好方向,并做好曲轴和机体的保护措施,按照曲轴出舱相反的程序将更换的曲轴回装,其他附件按照主机说明书、规范及现场情况进行回装,应在海况较好的天气下进行回装,避免在船舶摇晃的状态下作业。

(6)轴系对中。主机正置后,安装飞轮并测量传动轴轴线,所得数值与规定值偏差过大。经查勘测量发现原因为主机机座受力不均导致垫片变形。为了缩短装配调整工期及保证安装质量,选用环氧树脂垫片取代传统的金属垫片,这种新型材料的垫片配合性极好,对安装过程的宽容性高。船用机械机座垫片依据船舶行业标准CB/T 3514—1992《船用环氧树脂机座垫片技术条件》中总压应力按公式P=(W+T)/A 计算,其中W为机械重量(N),T 为螺栓总紧固力(N),A 为环氧树脂垫片总有效面积(mm2)。船用主柴油机处于工作状态时,机座要承受工作转矩或翻转力矩,机座的一侧所受压力会加大,机座连接部件的一侧受力也会加大,在机座连接部件受力后,其形变应在线性弹性范围内。对于机座连接的设计,要确保机座垫片压力增加侧垫片受到的压应力不超过许用值,即该侧紧固螺栓须有一定的剩余拉应力,而机座垫片压力减小侧紧固螺栓的拉应力应不超过许用值,且垫片应保持一定的压应力。同时,还要考虑环氧树脂在干涸过程中约有1/1000 的收缩量。因此,在轴系对中时,应有意识地将主机顶高一点,具体顶高数据应根据浇注垫片的厚度来确定。

(7)数据测量。按照规范检测主轴颈与轴瓦的配合间隙、推力盘间隙、曲轴臂距差等数据,应符合主机说明书及规范要求,未安装连杆活塞运动装置时测量的臂距差数据如表2 所示。

表2 曲轴臂距差测量数据 mm

(8)试车及磨合。主机所有部件回装完成之后,进行控制电路的检查与确认,并加水、加油,预润滑各个机件,打开道门观察曲轴及缸套活塞的润滑油量,确保润滑油油路畅通,避免试车损坏机件。所有准备工作就绪后,启动主机,跟踪观察各个参数并测量道门及机体温度,确保没有任何异常。磨合期要多次检查润滑油粗细滤器,并做好润滑油化验工作。

4 结束语

船舶设备的日常维护管理工作是非常重要的,必须对各机电设备的保护装置进行定期检测,及时维护和校正异常的报警保护点,确保全部机电设备保护装置的性能完好。船用主机曲轴更换工程在船舶维修中是较少见的大工程,任何设计、计算和施工过程中的失误都会造成质量问题和安全事故。曲轴更换的整个施工过程应在风浪小、码头条件好的情况下进行,且要通过船舶压载调整首尾吃水以实现理想浮态。曲轴的进舱与出舱是此工程的难点,拖轮机舱及两侧舷门非常狭窄,在施工前务必要组织好安全、质量、工艺交底工作,确保整个施工过程顺利安全进行。