地铁弹性车轮减振降噪效果测试分析

刘 洋,冷莎莎,臧晓蕾,樊云杰

(中车青岛四方机车车辆股份有限公司,山东青岛 266111)

0 引言

地铁车辆由于线路粗糙度较差、隧道封闭环境和车辆隔声性能较差等方面的原因,车内噪声较为恶劣。地铁运行速度一般不高于120 km/h,其主要噪声源为轮轨噪声,轮轨噪声是由于轮轨相互作用力激励轮轨系统振动而辐射的噪声。地铁弹性车轮被认为是一种降低轮轨声源的有效措施。考虑到安全性,国内的弹性车轮仅应用于有轨电车,随着对运行品质要求的提高,弹性车轮的应用领域正逐渐扩展到地铁领域。周信[1]对弹性车轮减振降噪机理及安全性进行了详细的建模和理论分析,为弹性车轮在地铁上的应用提供了支持。

地铁弹性车轮在国外研究和应用较早。日本铁总研在1983~1985 年在新干线测试轨道上对弹性车轮进行了系统的试验和理论研究[2]。对传统的整体钢轮和SAB 剪切弹性车轮进行了大量的现场和实验室测量,认为弹性车轮在110 km/h 速度下可以降低轮轨噪声2.5 dB(A),这主要是由于弹性车轮降低了轮轨的作用力。Koo D H[3]在地铁线路中系统测试了弹性车轮的减振降噪效果,发现在直线区段弹性车轮可以降低车内噪声4~5 dB(A),同时降低构架振动7~10 dB、地板振动4~5 dB。Cigada[4]在半消声室通过试验的方法对比分析了刚性车轮和弹性车轮的振动模态及声辐射特性,认为弹性车轮主要通过降低径向激励下辐板的轴向振动而能够降低轮轨滚动噪声。Bouvet[5]阐述了弹性车轮降低滚动噪声的机理,发现橡胶弹性模量和轨道参数对弹性车轮的降噪效果具有重要影响,与轨道结构相匹配的弹性车轮可以降低滚动噪声3 dB(A),但不与轨道结构相匹配的弹性车轮反而会增大轮轨滚动噪声。Cigada[6]利用试验和仿真的方法,分析了弹性车轮轮辋的宽度和直径对车轮动态特性的影响,认为这两个参数在局部频率影响了弹性车轮的振动特性。

综上所述,弹性车轮的橡胶层刚度和阻尼参数、车轮的直径宽度等结构尺寸会影响其降噪效果,轮轨的耦合作用也会影响弹性车轮的降噪效果。因此针对两种地铁弹性车轮(分别为W1和W2)和整体钢轮(W0),详细全面的测试车轮在自由悬挂状态和装备状态下的声学响应特性,为地铁噪声控制措施的研究开发和低噪声城市轨道交通列车设计提供科学依据,同时建立弹性车轮性能测试的关键项点。

1 车轮模态测试

车轮噪声和其被激发出来的共振模态密切相关,分析弹性车轮降噪效果,首先要对其模态特性进行分析。本节主要通过力锤激励的方法获得车轮辐板、轮辋及踏面在受到径、轴向激励下的频响函数,通过频响函数识别车轮固有频率及模态阻尼比。

1.1 测点位置

车轮振动测点布置如图1 所示,其中测点1 和测点2 布置在辐板,测点3 布置在轮辋,测点4 布置在踏面名义滚动圆位置。

图1 车轮振动测试点布置

1.2 模态阻尼比

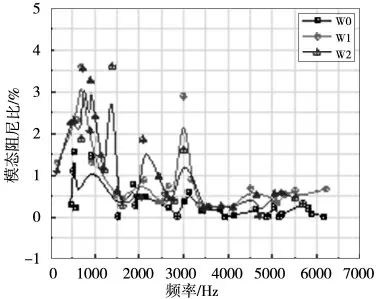

3 种车轮在自由和装备状态下的模态阻尼比如所示。通过对比3 种车轮在各固有频率下的阻尼比,可以了解弹性车轮相对于整体钢轮的阻尼优化效果(图2 和图3)。

图2 自由状态下模态阻尼比对比

图3 装备状态下模态阻尼比对比

从图中可以看出,弹性车轮相对于整体钢轮,无论是在自由状态还是装备状态下,其模态阻尼比在全频段均有显著提升。在自由状态下,1000 Hz 频段附近,车轮W1 的阻尼比高于车轮W2,而在4000 Hz 以上频段内,车轮W2 的阻尼比高于车轮W1,其他频段内车轮W1 和车轮W2 阻尼比较接近;在装备状态下,1000~2500 Hz 频段车轮W2 的阻尼比略高于车轮W1,而在其他频段内车轮W1 和车轮W2 的阻尼比较接近。

2 振动级衰减速率

2.1 测点位置

模态测试仅能反应车轮结构特点,弹性车轮对振动能量的衰减主要依靠阻尼性能。由振动级的衰减时间可以定性比较每种车轮在相同激励条件下的振动能量大小,进而评价不同弹性车轮的能量衰减性能。振动传感器测点同模态测试不变,通过落球撞击激励,测试分析三种车轮的振动衰减速。

2.2 振动级衰减时间历程

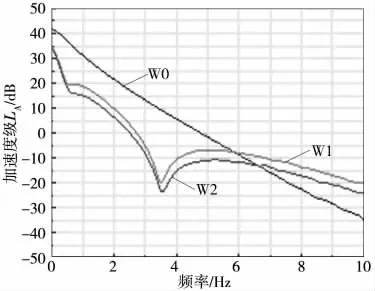

以踏面测点在径向激励下的响应为例,3 种车轮踏面位置振动级(20~6400 Hz)时间历程曲线见图4。

图4 径向激励—时间历程振动级(踏面)

由图4 可以看出,落球击打车轮瞬间,振动级达到最大水平,然后随着时间的推移而逐渐衰减。径向激励下车轮W0 踏面位置的振动级峰值为41.6 dB,车轮W1 踏面位置的振动级峰值为34.1 dB,车轮W2 振动级峰值为33.5 dB,即车轮W2 的振动级峰值稍低于车轮W1;从衰减速率来看,两种弹性车轮的振动级衰减速率相差不大。

2.3 振动级总值

为了进一步分析弹性阻尼装置的减振效果,定义振动级降幅=整体钢轮振动级-弹性车轮振动级。弹性车轮在自由和装备状态下4 s 衰减时间内的振动级降幅如图5 所示。图中粗线为自由状态下的振动级降幅,细线为装备状态下的振动级降幅。

图5 弹性车轮振动级降幅

由图5 可见,降幅最大为38.7 dB,对应自由悬挂下弹性车轮W1 在径向激励下辐板1 测点。最小的振动级降幅为-1.8 dB,对应装备状态下弹性车轮W2 在轴向激励下踏面测点。

对比弹性车轮不同位置的振动级降幅,可以发现弹性车轮的振动级降幅最大的位置均在辐板处,依次为轮辋和踏面,轴向轮辋大于踏面,径向踏面大于轮辋,这是由于橡胶层的减振作用降低了振动从轮轨接触点向轮辋的传递;对于辐板和踏面位置,弹性车轮径向激励下的振动级降幅大于轴向,对于轮辋,弹性车轮轴向激励下的振动级降幅大于径向。

对比装备状态和自由状态的振动级降幅,装备状态下的振幅要小于自由状态,原因是轮轨耦合增大了对车轮的约束,降低了橡胶层对车轮的影响。对于装备状态下的降幅,辐板和踏面位置弹性车轮W1 的振动级降幅普遍大于W2;轮辋弹性车轮W1的振动级降幅小于W2。

2.4 振动级频谱

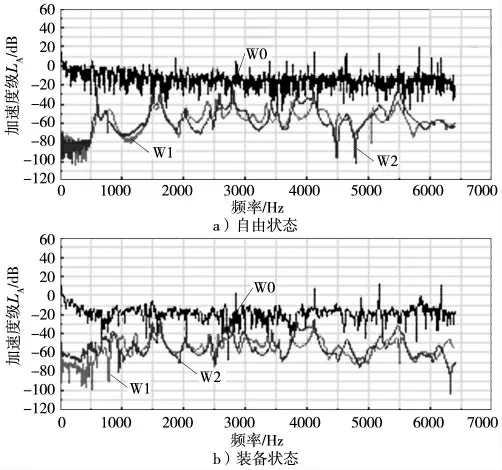

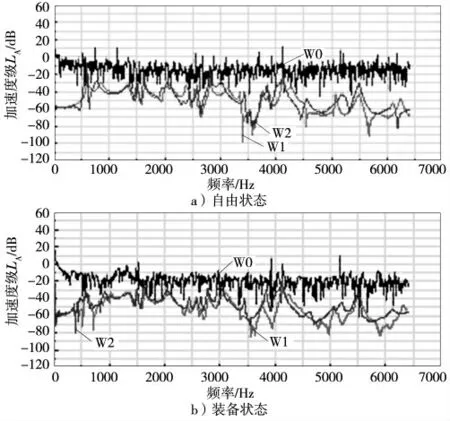

为了分析车轮不同频率下的衰减特性,明确振动减弱机理,图6 和图7 分别给出了自由和装备状态在辐板1 处径向和轴向激励下的振动级频谱特性(20~6400 Hz)。

图6 径向激励—辐板1 位置振动级频谱

图7 轴向激励—辐板1 位置振动级频谱

由图可知,无论径向和轴向,在受到落球的激励后刚性车轮在宽频率下呈现等幅值振动,振动幅值随频率变化降低不明显且无明显峰值。而弹性车轮弹性阻尼装置在很宽的频率区段内都起到了较好的减振作用,能有效抑制振动峰值。这是由于橡胶层隔绝了轮芯和轮辋,对车轮振动起到缓冲作用,进而起到减振作用。

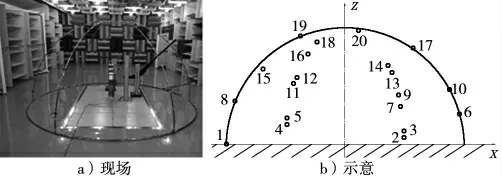

3 车轮声辐射

为了进一步比较车轮对辐射噪声的影响,本节主要测试车轮声辐射特性的区别。根据ISO 标准中20 点法的1/2 球面测点布置,分别采用力锤激励和落球撞击激励(落球激励点与力锤敲击点轴对称),测试分析3 种车轮的声辐射响应的差异(图8)。

图8 车轮声学测试点布置现场与示意

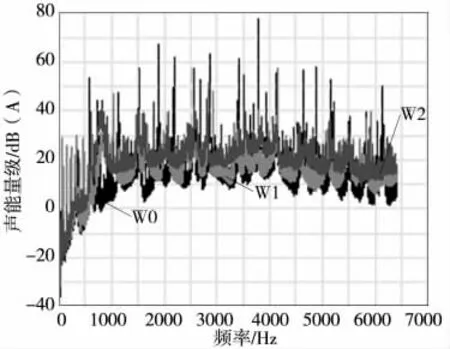

3.1 单位力激励车轮声能量级

为了评价自由状态和装备状态的车轮在受到同等程度激励下的声辐射效果,采用力锤对车轮进行激励,来获取3 种车轮在受到单位力激励下的声能量级。图9 和图10 分别给出了自由状态和装备状态下径向单位力激励下3 种车轮的声能量级频谱测试结果。因为轴向激励与径向结果类似,所以轴向激励下的反应不再给出。

图9 自由状态径向单位力激励声能量级

图10 装备状态径向单位力激励声能量级

(1)对于自由状态下的径向单位力激励,弹性阻尼装置主要削减了1530 Hz、1892 Hz、2183 Hz、2863 Hz、3790 Hz 和4890 Hz 等峰值频率处的声能量级,而在800 Hz 附近弹性车轮W1 和W2 的声能量级反而比整体钢轮W0 略高。

(2)对于装备状态下的径向单位力激励,弹性阻尼装置主要削减了1530 Hz、1852 Hz、2862 Hz、3925 Hz 和4887 Hz 等峰值频率处的声能量级,但是在800 Hz 以及5500 Hz 附近频段内,弹性车轮W1 和W2 的声能量级反而比整体钢轮W0 的略高。

由以上结果来看,无论自由状态、装备状态在单位力激励下的弹性阻尼装置对于削减车轮的声能量级峰值均有显著效果,但在部分频段内弹性车轮的声能量级较整体钢轮有所增大。

3.2 落球激励声能量级

为了进一步评价弹性车轮的降噪效果,参考国际标准ISO 3745—2012 和国家标准GB/T 6882—2016,测试3 种车轮在径向和轴向落球撞击激励条件下4 s 时间内总辐射声能量级总值,自由和装备状态下落球径向激励和轴向激励时车轮W0、W1和W2 辐射声能量级的总值和1/3 倍频程频谱如图11 所示。

由图11 可知,自由状态下径向和轴向激励时,整体钢轮W0 的声能量级分别为98.4 dB(A)和101.1 dB(A),弹性车轮W1 的声能量级分别降低到82.6 dB(A)和84.9 dB(A),降幅分别为15.8 dB(A)和16.2 dB(A);弹性车轮W2 的声能量级分别降低到82.3 dB(A)和84.9 dB(A),降幅分别为16.1 dB(A)和16.2 dB(A)。装备状态下径向和轴向激励时,整体钢轮W0 的声能量级分别为90.9 dB(A)和95.4 dB(A);弹性车轮W1 的声能量级分别降低到82.9 dB(A)和83.1 dB(A),降幅分别为8.0 dB(A)和12.3 dB(A);弹性车轮W2 的声能量级分别降低到82.7 dB(A)和82.6 dB(A),降幅分别为8.2 dB(A)和12.8 dB(A)。

图11 落球激励1/3 倍频程声能量级

由上述分析可知,落球激励下,无论是自由状态还是装备状态弹性车轮对径向激励和轴向激励条件下的辐射噪声均有较好的抑制作用,且弹性车轮W2 的降噪效果略优于弹性车轮W1,但总体相差很小。

(1)自由状态下径向激励时,弹性车轮能够在500 Hz 以下及2000 Hz以上具备明显的降噪效果,而轴向激励时,弹性车轮的降噪效果主要在630 Hz 以上中高频段,而低频降噪效果不明显;

(2)装备状态下径向激励时,弹性车轮在1600 Hz 以上降噪效果明显,而在1600 Hz 以下降噪效果不佳甚至不降反升;在轴向激励时,弹性车轮的降噪效果主要在315~630 Hz 及2000 Hz 以上频段,而在315 Hz 以下及800~1600 Hz 降噪效果不佳甚至不降反升。

4 结论

(1)除个别频率外,装备状态下的阻尼普遍小于自由状态,振动级衰减速率大于自由状态,车轮声辐射小于自由状态。相比与自由状态下的测试,装备状态下弹性车轮的约束条件更接近于实际情况,建议采用装备状态下测试结果评价弹性车轮降噪效果。

(2)弹性车轮相对于整体参考车轮,无论是在自由状态还是装备状态下,其模态阻尼比在全频段均有显著提升。

(3)弹性车轮的振动级衰减速率明显大于整体车轮,且W1和W2 两种弹性车轮的振动级衰减速率相差不大。弹性阻尼装置在很宽的频率区段内都起到了较好的减振作用,能有效抑制车轮的振动峰值。

(4)自由状态下径向激励时,弹性车轮能够在500 Hz 以下及2000 Hz 以上具备明显的降噪效果,而轴向激励时,弹性车轮的降噪效果主要在630 Hz 以上中高频段,而低频降噪效果不明显;装备状态下径向激励时,弹性车轮在1600 Hz 以上有明显的降噪效果,而在1600 Hz 以下降噪效果不佳;而在轴向激励时,弹性车轮的降噪效果主要在315~630 Hz 及2000 Hz 以上频段,而315 Hz 以下及800~1600 Hz 频段内降噪效果不佳。

(5)从装备状态下落球激励下车轮辐射声能量级角度考虑,弹性车轮W1 和W2 均能降低一定频段内车轮声能量级峰值,但会在其他频段增大声能量级,弹性车轮W2 的声能量级要小于W1,因此从降低车轮振动声辐射角度来看,建议使用W2 弹性车轮。