可持续发展理念下电泳涂装前处理方法辨析

橙志(上海)环保技术有限公司 汪平平

一、前言

电泳涂装技术具有水溶性、易于自动化控制、低毒甚至无毒等特点,已在汽车、建材、五金、家电等行业得到广泛应用,而决定涂装质量必不可少的工序就是涂装前的表面预处理,一般包括表面清理和化学转化膜处理两个步骤,其中化学转化膜的选择决定了整个工艺过程的能水耗和产排污情况。

二、电泳涂装前处理方法简析

电泳涂装前处理主要是为了在工件表面获得适合于涂装的表面清洁度、粗糙度和化学结构(防腐能力),工艺主要包括酸洗或机械除锈、碱洗脱脂和各类化学转化膜处理,典型的转化膜是磷化膜、硅烷膜和陶化膜,目前磷化膜最为常见,而污染也是较为严重的。

(一)磷化处理方法

1.磷化原理

磷化是金属工件与酸式磷酸盐发生化学与电化学反应,形成一层磷酸盐转化膜的工艺过程,该过程主要是为了给金属工件提供保护层,使其具有耐腐蚀性,同时提高后续电泳漆膜与金属工件的附着力与防腐蚀能力。

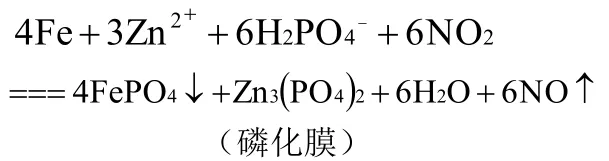

反应过程主要是酸式磷酸盐分解产生游离磷酸,同时溶解出金属离子,释放出氢气。氧化剂、催化剂(又称去极化剂)可与氢气反应生产水,以防止氢气吸附在金属表面阻碍磷化膜结晶的形成。金属离子与游离磷酸反应生成不溶的磷酸盐不断沉积在金属表面,最终形成连续均匀的磷化膜。以锌系磷化剂为例,磷化处理工艺总反应方程式如下:

2.磷化工艺流程

传统的磷化处理工艺流程如图1所示。除锈有酸洗除锈或抛丸等机械除锈,脱脂是为了去除工件表面油脂、金属屑等污渍。表调是为了调整槽液酸碱度,同时增强金属表面的结晶活性点和表面能,配合磷化液促使形成的磷化膜晶粒更细小、密实,但磷化膜表面仍含有孔隙,容易发生电化学腐蚀,可采用钝化进行封闭处理。如表调液和磷化液配比得当,并采用自动化涂装流水线(涂装时间短),也可不进行钝化处理。

图1 磷化工艺流程

3.磷化工艺产排污情况

机械除锈会产生机械粉尘,一般采用设备配套的集气装置收集、除尘装置净化处理后排气筒排放,除锈废渣要及时进行清理,特别是铝制工件等,否则会有铝粉燃爆风险;酸洗除锈会产生除锈酸性气体、酸洗废水、废渣,酸性气体一般采用集气罩收集、碱液喷淋塔净化处理后排气筒排放。脱脂、水洗、表调都会产生废水,脱脂废水中石油类污染物浓度较高,一般先要进行破乳除油预处理再通入综合废水处理站处理。磷化过程中产生磷化废气、废水、废渣,磷化废气(主要为酸性废气)也可通过碱液喷淋塔净化处理后排气筒排放;磷化废水一般含有镍、锰等重金属,处理难度较大,该股废水必须先经预处理除重再通入综合废水处理站处理;由于磷化成膜机理,导致磷化过程会产生较多的磷化槽渣需作为危废委托处理。钝化封闭过程中也会产生少量的钝化废气(主要为酸性废气)、废水、废渣,酸性废气经碱液喷淋塔净化处理后排气筒排放;钝化废水一般含有铬等重金属,对环境污染也较大,也需除重预处理后再通入综合废水处理站。

4.磷化处理方法优缺点

磷化膜具有优异的耐腐蚀性能,这是目前企业一直沿用此法的主要原因,同时磷化工艺也具有较多的缺点,如磷化处理液中含有磷酸盐、镍、锰、锌、铬等有害物质;磷化过程废渣产生量较多,工艺复杂(需表调和钝化);反应需要加热,能耗大;排放的废水处理难度较大,处理不达标的话,产生的危险废物对环境影响大,废水处理成本高。

(二)硅烷化处理方法

1.硅烷化原理

硅烷化处理是一种使金属表面吸附一层类似磷化晶体的超薄有机纳米膜层的技术方法。硅烷处理剂的主要组分是有机硅,分子式为:R,-(CH2)n-Si(OR)3,OR是可水解基团,R,是有机官能团,正因为硅烷有两个功能团,从而可以在有机和无机材料间形成“无机相-硅烷链-有机相”的结合层,增强树脂材料和无机材料间的结合力。

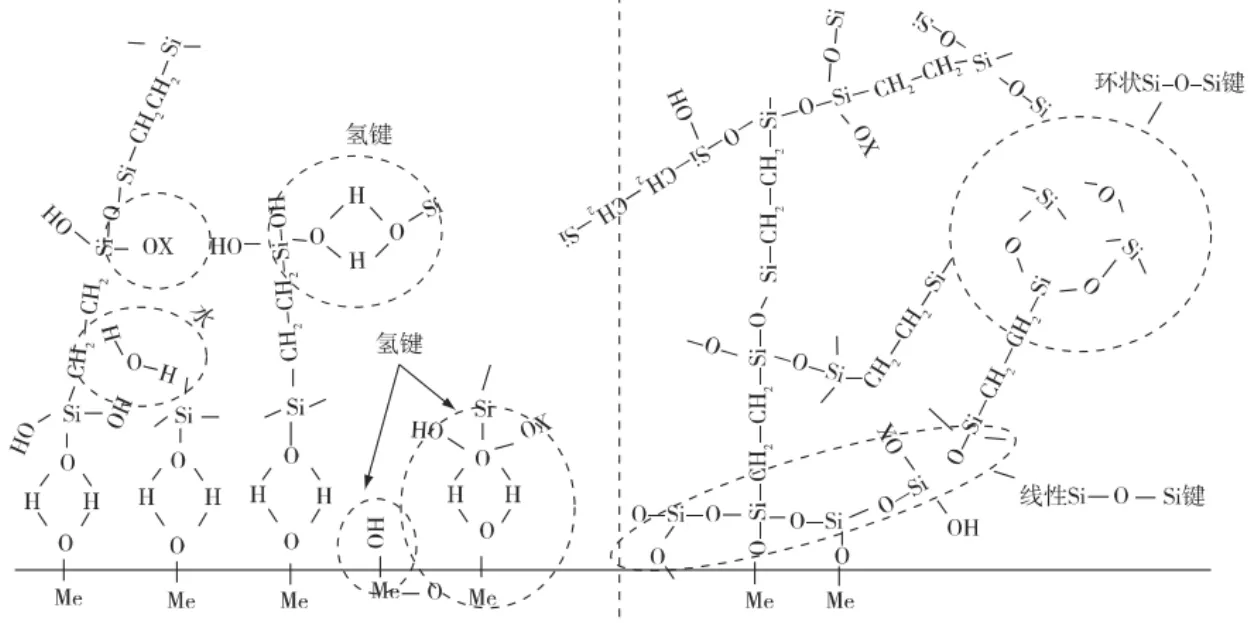

硅烷处理剂通过水解、缩聚、交联、脱水4个反应最终在金属表面形成Si-O-Si的三维网状结构的硅烷膜,具体成膜过程见图2。

图2 硅烷成膜过程示意图

2.硅烷化工艺流程

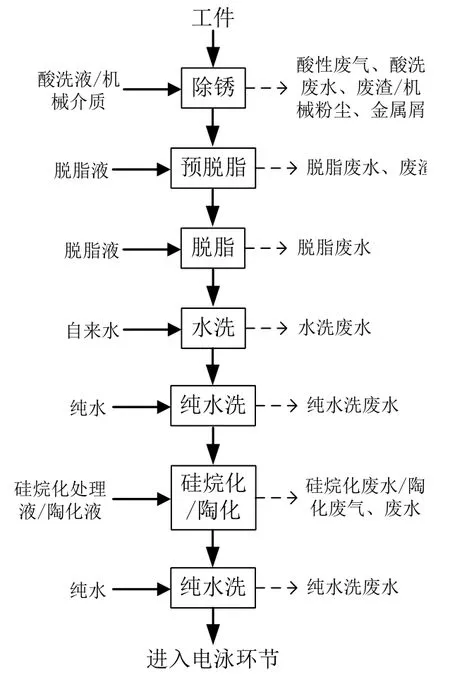

硅烷化处理工艺流程如图3所示。硅烷化处理无需进行表调和钝化,但硅烷成膜过程对金属表面和槽液清洁度的要求较高,故硅烷化处理前需进行两道脱脂+水洗、纯水洗,确保金属表面无油渍、残渣、脱脂液等。

图3 硅烷化/陶化工艺流程

3.硅烷化工艺产排污情况

硅烷化除锈与磷化除锈工艺及其产排污情况相同。预脱脂和脱脂过程均会产生脱脂废水、废渣,脱脂废水经除油预处理后通入综合废水处理站处理;水洗、纯水洗废水直接通入综合废水处理站集中处理;硅烷化过程由于对槽液清洁度要求较高,故槽液更换频次较大,产生的硅烷化废水量也较大,硅烷化废水也需经预处理后再通入综合废水处理站处理。硅烷化工艺过程除了酸洗除锈会产生酸性废气,其余工序均无废气产生及排放。

4.硅烷化处理方法优缺点

硅烷化处理液不含锌、镍等有害重金属,也不含磷酸盐和亚硝酸盐等难处理的组分,硅烷成膜过程中无需加热,基本无沉渣产生,减少了设备维护、危废处置等成本,同时工艺过程不含表调、钝化等工艺,生产步骤简单。但硅烷化处理方法单独对金属使用时,其防腐性能有限;硅烷处理液易发生缩聚反应而失效,存放时间较短。硅烷化处理方法的局限性使得其在工业上很难实现大规模的应用。

(三)锆盐陶化处理方法

1.锆盐陶化原理

锆盐陶化是以氟锆酸为原料,一般采用溶胶-凝胶法,在金属工件表面形成一层结构致密、阻隔性能强的纳米级陶瓷膜的过程。氟锆酸(H2Zr F6)与金属氧化物发生反应形成ZrOx F y复合胶体,随着促进剂等的配合,胶体粒子不断交联凝聚沉积,直至产生ZrO2的纳米陶瓷膜,具体成膜过程如图4所示。

图4 锆盐陶化膜的成膜过程

2.锆盐陶化工艺流程

锆盐陶化工艺流程如图3所示。锆盐陶化前处理工艺与硅烷化前处理工艺基本相同,处理过程均无需进行表调和钝化,需进行两道脱脂+水洗、纯水洗,确保金属表面无油渍、残渣、脱脂液等。陶化工序根据自动化流水线行程设计,部分需加热,从而加快反应成膜速度。

3.锆盐陶化工艺产排污情况

锆盐陶化工艺及其产排污情况与硅烷化工艺基本相同,硅烷化过程(除酸洗除锈废气)无废气产排放,而陶化过程一般会产生少量的陶化废气,主要以酸性气体为主,产生的酸性废气经收集后可采用碱液喷淋塔等净化装置处理后排气筒排放。预脱脂和脱脂过程均会产生脱脂废水、废渣,脱脂废水经除油预处理后通入综合废水处理站处理;水洗、纯水洗废水直接通入综合废水处理站集中处理;陶化废水由于污染物浓度较高也须经预处理后再通入综合废水处理站处理。

4.锆盐陶化处理方法优缺点

锆盐陶化处理方法也可室温操作,无需表调、钝化处理,不含重金属,无磷,少渣,废水处理难度较小,工艺运作成本比磷化低,耐腐蚀性能比磷化略低,但比硅烷化高。然而陶化液中含有氟锆酸等有害成分,会产生陶化废气;耐腐蚀性能比磷化差;膜层比较薄,容易暴露基材表面形态的缺陷,应用推广受到限制。

三、讨论

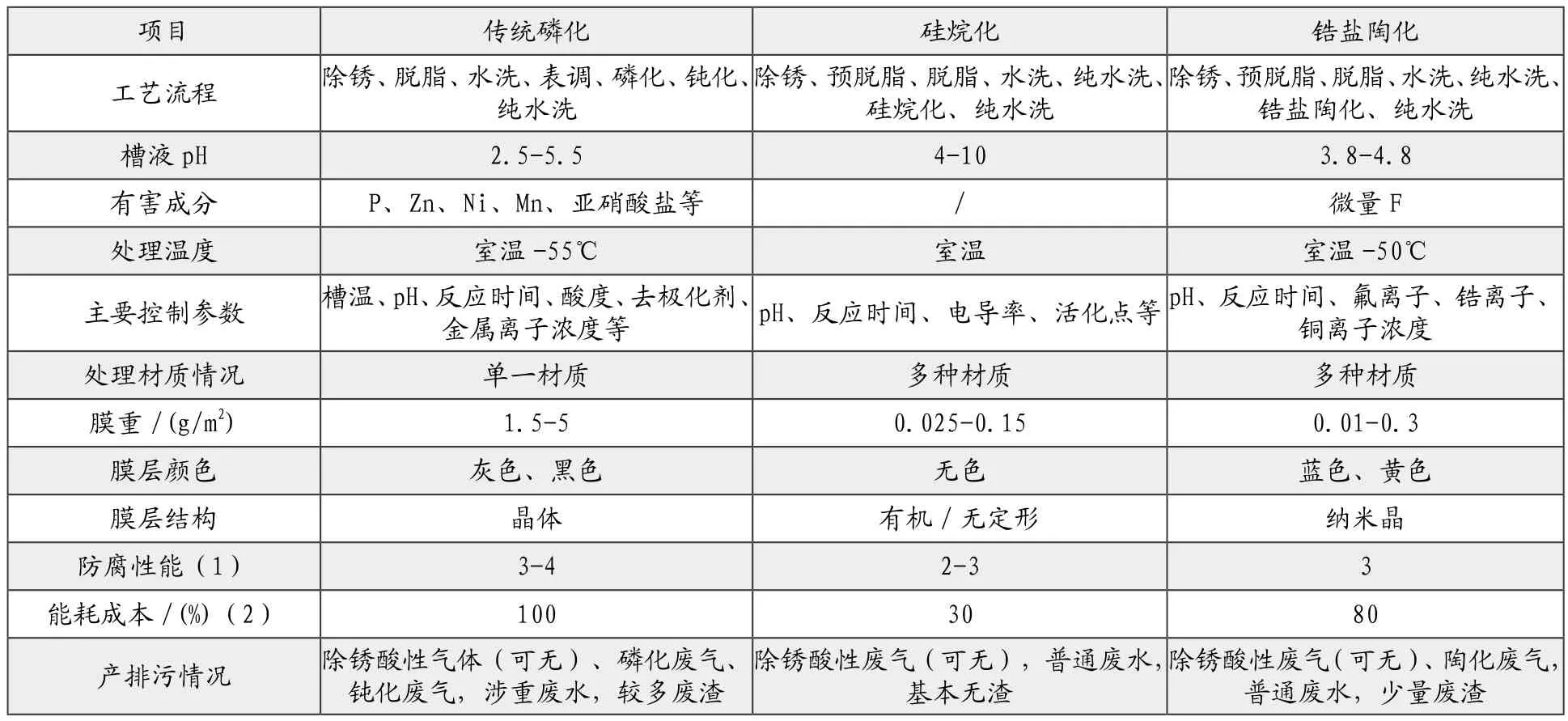

传统磷化、硅烷化、锆盐陶化前处理方法比较汇总见表1。可见,各种前处理方法均具有各自独特的优缺点,或防腐性能优异,或工艺简单,或能耗成本低等。相较于传统磷化处理方法,硅烷化、锆盐陶化处理方法工艺更加简单、对环境危害更小,属于更加节能环保的新型前处理方法,该两种处理方法正在逐步替代传统磷化处理方法,但其广泛应用还存在较多局限性。如膜层薄,耐腐蚀性能差,槽液易失效等。

表1 传统磷化、硅烷化、陶化前处理方法比较汇总

电泳涂装前处理方法相较于其他涂装前处理方法具有前处理流程长、能耗水耗大、三废治理成本高等特点,因此应重视研究具有节能、降耗、减污等特点的处理工艺、使用材料和治理技术。

处理工艺方面不仅要对现有磷化、硅烷化、陶化前处理方法进行深入研究优化,还应持续研发环保经济便捷的新型替代工艺,如有机无机复合膜处理方法、稀土或过渡金属盐转化膜处理方法、离子喷涂处理方法等,其中道康宁的常压等离子体液相沉积术就可在各种材料表面形成孔隙率更低的功能性涂层,经工厂实践证明,该方法可行且可替代部分涂装前处理工艺。

使用材料方面应着重研究以“减污”为目的,辅以材料的节能、降耗要求。如采用无磷、无氮、低碱量的脱脂剂,从而减轻废液处理的负荷;采用机械除锈法替代酸洗除锈法,可大幅度降低除锈工序的“三废”污染;研发应用无毒、无害的生物植酸等表面处理剂,其中美国专利US4341558曾公开一项由生物植酸、钛/锆化合物等组成的非铬金属表面处理剂,该处理剂的应用不仅具备环境友好性,同时还可增强处理剂与漆膜的附着力,具有优异的耐腐蚀性(社会友好性),且处理后无需水洗可直接干燥后涂装,简化处理流程(经济友好性),值得工厂广泛研发与应用。

治理技术方面应着重研究高效回收再利用的循环处理技术,如前处理各工序清洗用水均循环使用,结合逆序梯级回用原则,仅排放最浓且无法再回用的清洗废水,最大限度减少废水的排放量,经工厂实践证明,该方法能够满足各清洗工序对水质的要求,且能达到节能减排的目的,对保护水资源具有积极作用。

四、总结

目前电泳涂装前处理方法主要为磷化、硅烷化、陶化处理方法,后两种作为新型前处理方法,从环保节能角度均优于磷化处理方法,而耐腐蚀性能还待提高。不管哪种电泳涂装前处理方法,其能耗、水耗、三废问题仍很显著,企业应重视研发应用节能、降耗、减污的处理工艺、使用材料和治理技术,最终实现电泳涂装前处理方法的经济、社会、环境效益可持续综合发展。