h 形磁性复合流体抛光工具设计及工艺试验

姜 晨,刘 剑,魏久祥,兰剑飞

(上海理工大学机械工程学院,上海 200093)

1 引 言

随着光学、电子、医疗、航空航天、新能源技术等高新产业的快速发展,对深孔零件表面质量的要求不断提高[1],如航天航空领域的各类飞行器、导弹弹翼模具以及国防工业中的精密枪炮等[2]。由于深孔零件的几何特点[3],现有的深孔光整技术手段难以实现高效、可控的抛光加工。因此开展高效、高质量的深孔内壁表面加工技术研究具有重要意义[4]。

近年来,国内外研究学者对深孔零件加工进行了各类研究。何铮、胡凤兰将磁化切削加工方法运用到了深孔零件中,该方法能减小切削力,提高了工件表面质量[5]。赵武等针对超大长径比汽轮机转子内孔精度较低,解决了加工过程中工具振动问题[6]。Yang 等人[7]通过简化多面钻探过程和分析矩形切削应力,建立了多面钻机的切削力模型。2003 年,日本的Shimada 等人[8]提出了磁性复合流体(Magnetic Compound Fluid,MCF)抛光加工方法,它是一种新型纳米级超精密加工技术[9],具有较强的流变性和抗沉降稳定性[10],在磁场作用下使MCF 形成半固态Bingham 流体[11-12],与工件表面充分接触且能产生较大的磁场作用力,不造成亚表面损伤与形变,抛光效率高[13-15],这些优势使其较为适用于深孔零件的抛光加工。

传统抛光方法例如机械抛光、电火花抛光和气囊抛光等,由于工具头形原因,难以满足深孔抛光加工要求[16-17]。为了实现高效、可控的深孔内壁表面抛光,本文在传统针式抛光工具头的基础上增加辅助磁场块,提出h 形抛光工具及抛光方法,进一步提高抛光效率和质量,发挥MCF 抛光技术优势。利用COMSOL Multiphysics 建立永磁铁磁场组合模型,设计磁场均匀分布且强度足够的h 形抛光工具头;建立MCF 深孔抛光下的磁流场耦合模型,分析MCF 流体流动特性;以黄铜H62 材料为样件,通过实验获取不同抛光参数下的抛光效果,对实现深孔类零件MCF 抛光工艺技术进行探索。

2 MCF 深孔抛光原理

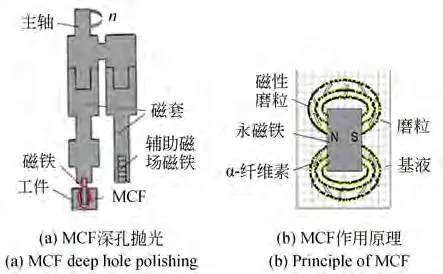

MCF 深孔抛光原理如图1 所示,在传统针式抛光工具头的基础上,增加辅助磁场磁铁,形成h形抛光工具头,将MCF 引入到深孔工件中,MCF中磁性颗粒受h 形抛光工具头内永磁铁磁场的作用,从无序分布转变为沿着磁感线方向有序分布,并链化成磁性簇。磨粒分布于磁性簇内部和间隙中,主要是对工件产生挤压、切削作用;α-纤维素作为MCF 的一种添加剂,主要作用是有效提高MCF 的黏稠度。在动态磁场的作用下,MCF 受磁场链化动力的作用,将磨粒压向孔内壁,使磨粒与孔内壁产生相对运动,实现孔内壁的材料去除。

图1 MCF 深孔抛光原理Fig.1 MCF deep hole polishing principle

3 h 形抛光工具的设计

h 形抛光工具头包括永磁铁和支撑件,永磁铁采用钕铁硼N45,支撑件采用树脂材料,可以有效防止抛光头内部的磁铁对其本身产生磁化作用。

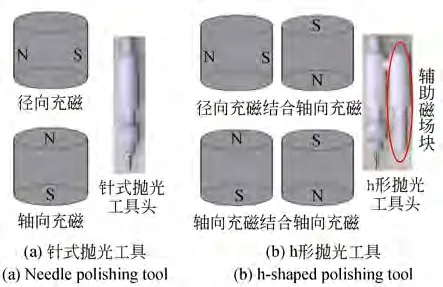

设计如图2 所示的径向充磁、径向充磁结合轴向充磁、轴向充磁、轴向充磁结合轴向充磁四种不同磁铁充磁方式。采用COMSOL 中AC/DC 模块下“磁场,无电流”物理场接口模拟磁场模分布。设置径向充磁永磁铁直径1.5 mm,高度10 mm,轴向充磁永磁铁直径3.0 mm,高度2 mm。磁铁周围域为空气,大小为半径30 mm,高度80 mm。边界条件设置为磁绝缘条件,通过标准化剖分网格,对磁铁进行稳态求解。

图2 四种不同磁铁充磁方式Fig.2 Four different methods of magnetizing magnets

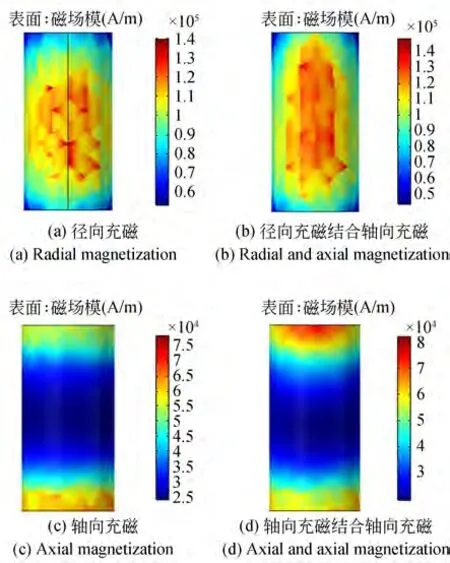

图3 为四种不同磁铁充磁方式下的孔内壁磁场模分布图,从结果上看,径向充磁方式的磁场模“中间大,两端小”,分布较均匀,有利于MCF 在抛光工具头内均匀分布。在此基础上,为单个径向充磁方式增加一个轴向充磁方式永磁铁形成辅助磁场块,可以有效增强磁场模。轴向充磁方式以及为其增加轴向充磁辅助磁场块均呈现“中间小,两端大”的磁场模,且中部磁场较小,分布不均匀。综合来看,h 形抛光工具头结构采用径向充磁结合轴向充磁方式。

图3 不同磁铁充磁方式下的孔内壁磁场模分布Fig.3 Distribution of the magnetic field mode on the inner wall of the hole under different magnetization methods

4 MCF 深孔抛光数学建模

4.1 磁场建模

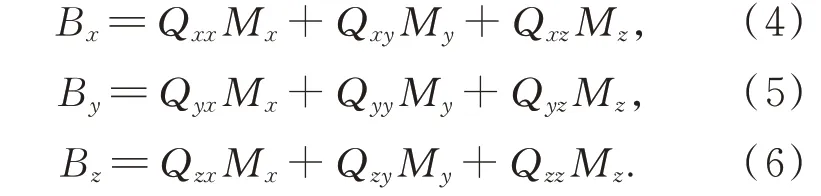

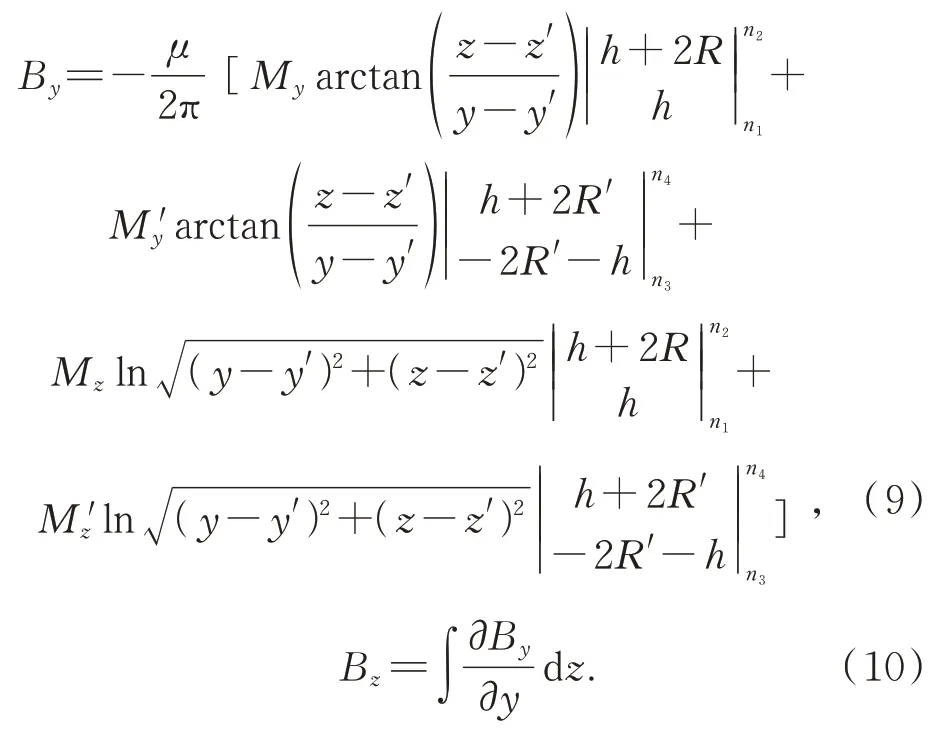

图4(a)为空间磁场计算,将永磁铁看作磁化的硬质磁介质。针对抛光工具头磁体外区域的磁化强度,考虑小磁铁为均匀磁化,由分子电流公式可推得V′的小磁铁在空间中产生磁感应强度为:

其中:μ为真空磁导率,M为该磁铁磁化强度|L-L′|=[(x-x′)2+(y-y′)2+(z-z′)2],Q为耦合张量。

如图4(b)为圆柱形永磁铁模型,磁铁为轴向均匀充磁,依据磁化电流理论,由式(1)可推出:

其中:

依据式(3)可以计算出圆柱磁铁的九个分量。永磁铁在空间中产生的磁感应强度为:

如图4(c)为磁铁的三维布局,上方的圆柱磁铁体积为V,磁化矢量为M。下方的圆柱磁铁块体积为V′,磁化矢量为M′。

如图4(d)为轴向充磁永磁铁和径向充磁永磁铁的二维布局,n1=0,n2=2a,n4=n3+2a,将(4)~(6)化简为:

图4 磁场模型Fig.4 Magnetic field model

又因为∇·B=0,所以二维平面磁场的公式为:

4.2 流场建模

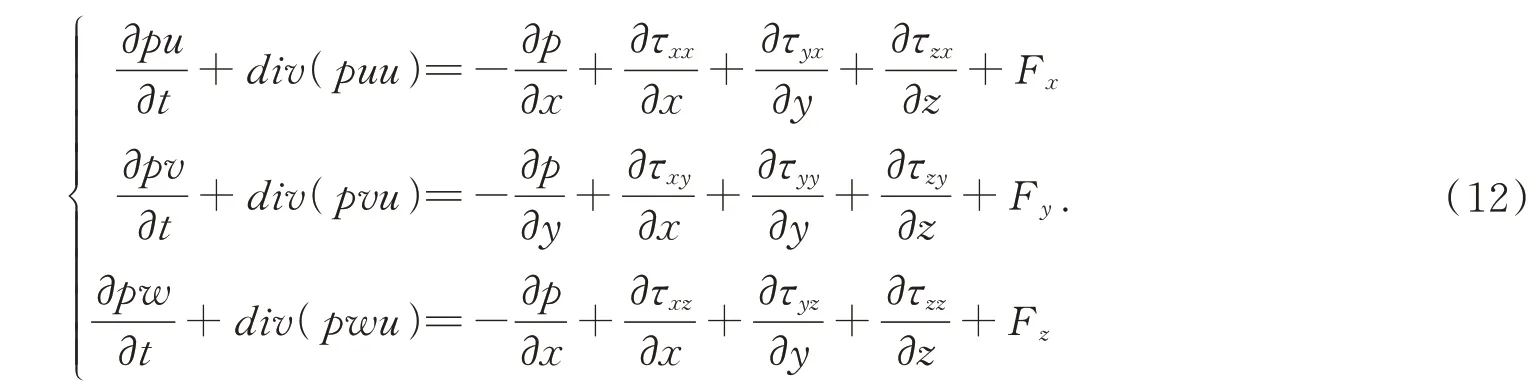

MCF 流动过程以连续性方程、动量方程与能量方程构建流动模型。MCF 的基液为水,有一定的导热作用,但加工区域温度不高,因此忽略能量方程。

连续性方程:

纳维斯托克斯(N-S)方程:

本构方程:

本构方程与连续性方程、动量方程构成封闭的方程组,用于求解流体的流动特性。

5 MCF 深孔抛光仿真

5.1 抛光工具头磁场仿真

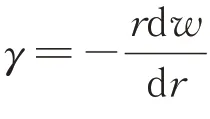

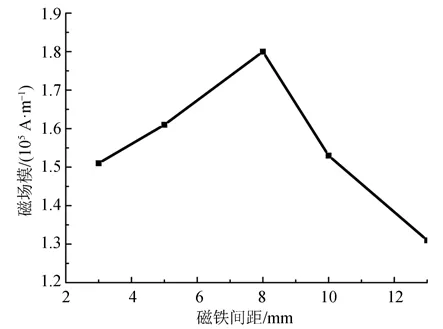

图5 显示不同磁铁间距下的孔内壁磁场模分布,图6 显示磁铁间距对磁场模的影响。随着磁铁间距增大,磁场模呈现先增大后减小的趋势,在间距为3 mm 时,磁场模较大,但分布不均匀,在磁铁间距增大至8 mm 时,磁场模最大,且分布较均匀,随后随着磁铁间距的增大,磁场模逐渐减小。

图5 不同磁铁间距下的孔内壁磁场模分布Fig.5 Distribution of the magnetic field mode on the inner wall of the hole under different magnet spacings

图6 磁铁间距对磁场模的影响Fig.6 Effect of magnet spacing on magnetic field mode

5.2 MCF 深孔抛光磁流场耦合仿真

在求解磁场的基础上耦合流场,采用COMSOL中CFD模块下的“旋转机械,层流”物理接口模拟流场分布。设置h形抛光工具头以1 400 r/min旋转,磁铁水平间距8 mm,深孔孔径是3 mm,高度为10 mm,屈服应力为10 kPa,密度为3 030 kg/m3,流体属性定义为不可压缩层流,深孔内壁上应用无滑移边界条件,细化网格划分后进行求解。

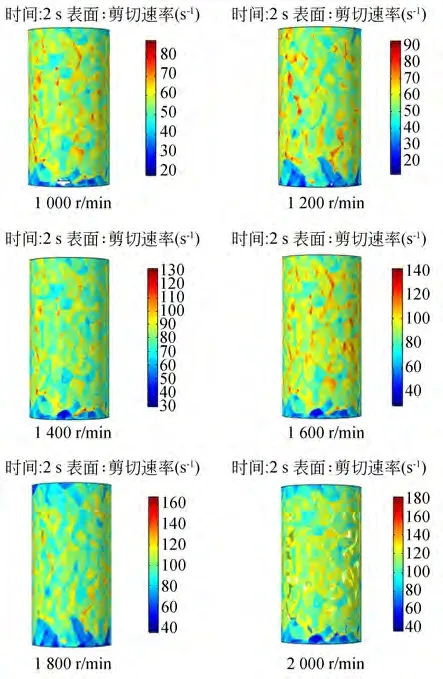

图7 为抛光间隙1 mm 时不同抛光转速下的孔内壁速度场分布,剪切速率随着抛光转速增大而增大。在抛光转速为1 400 r/min 时,剪切速率分布相对均匀且较大。图8 为抛光间隙1 mm 时不同抛光转速对剪切速率和压力的影响,随着抛光转速的增大,深孔内壁剪切速率和压力逐渐增大。

图7 不同抛光转速下的孔内壁速度场分布Fig.7 Velocity field distribution of hole inner wall under different polishing speeds

图8 抛光转速对剪切速率和压力的影响Fig.8 Effect of polishing speed on shear rate and pressure

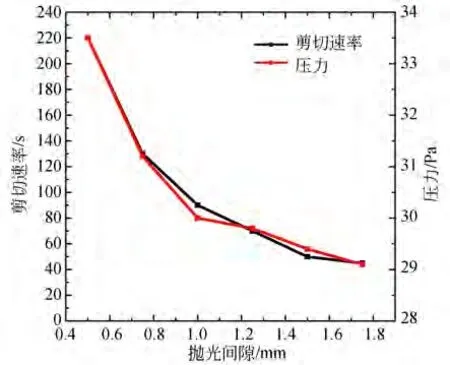

图9 为抛光转速1 400 r/min 时抛光间隙对速度和压力的影响。随着抛光间隙增大,深孔内壁剪切速率和压力均逐渐减小。在抛光间隙为0.75 mm 时,剪切速率和压力变化最快。

图9 抛光间隙对剪切速率和压力的影响Fig.9 Effect of polishing gap on shear rate and pressure

6 MCF 抛光试验

6.1 试验装置

自主研制的MCF 抛光试验装置如图10 所示。采用树脂9400 材料通过3D 打印制成的h 形抛光工具头,并将多个圆柱形磁铁放置在抛光工具头中,实现h 形抛光工具头所需磁场。其中径向充磁永磁铁直径1.5 mm,厚度为10 mm;轴向充磁小磁铁直径为3 mm,厚度为2 mm。试验时使h 形抛光工具头浸没在MCF 中,通过电机带动h 形抛光工具头旋转,对工件进行抛光。

图10 MCF 抛光工具头试验装置Fig.10 MCF polishing tool head test device

6.2 试验过程

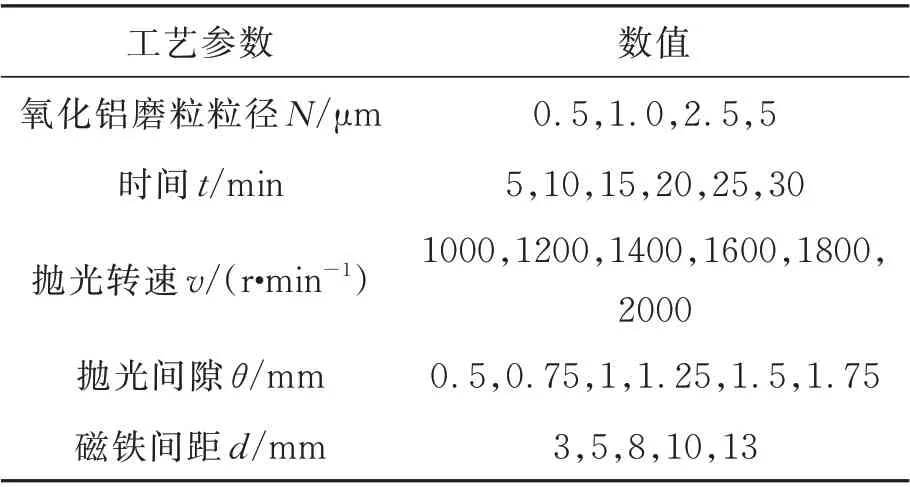

MCF 由氧化铝、羰基铁粉、去离子水和α-纤维素组成,成分配比如表1 所示。黄铜H62 深孔零件的孔径为5 mm,深度为20 mm。抛光工艺参数如表2 所示。 采用金相显微(M230-21BLC)观察工件抛光区域的表面形貌,粗度仪(SJ-201P)测量抛光区域的表面粗糙度,精密电子称测量抛光前后的工件质量,并计算材料去除率。

表1 MCF 的成分配比Tab.1 Composition ratio of MCF

表2 MCF 的抛光工艺参数Tab.2 Polishing process parameters of MCF

7 实验结果与讨论

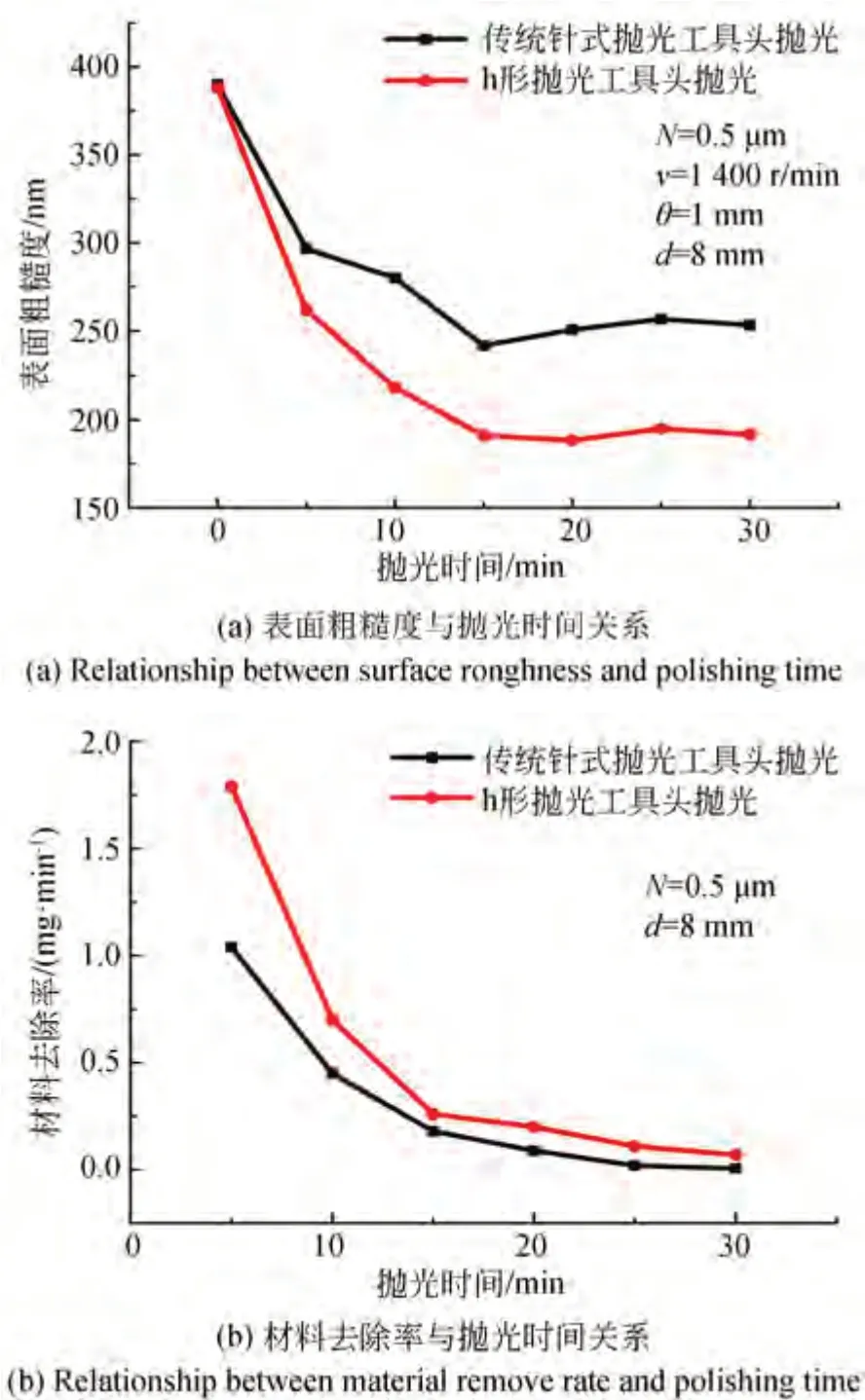

图11 显示不同抛光方式对工件表面粗糙度和材料去除率的影响。随着抛光时间的增长,表面粗糙度和材料去除率都逐渐下降,前5 min 下降速率较快,当抛光时间增长到30 min 左右,表面粗糙度和材料去除率趋于稳定。图中h 形抛光工具头抛光所产生的抛光效果要比传统针式抛光工具头抛光产生的抛光效果好,表面粗糙度、材料去除率均明显改善。因此,在传统针式MCF 抛光工具头的基础上增加辅助磁场块,形成h 形抛光工具头,可以有效改善工件表面质量,提高抛光效率。后续对该h 形抛光工具头进行实验研究。

图11 不同抛光方式对表面粗糙度和材料去除率的影响Fig.11 Effect of different polishing methods on surface roughness and material removal rate

7.1 表面形貌

图12 为图11 中h 形抛光工具头抛光后的工件表面形貌,随着抛光时间的增长,工件表面形貌逐步改善,抛光表面的毛刺逐渐减少,表面缺陷在抛光前10 min 内得到明显改善,随着抛光时间的增长,表面划痕逐渐变浅,表面缺陷也逐渐减少至几乎消失,表面光洁程度也大幅度提高。

图12 抛光时间对表面形貌的影响Fig.12 Effect of polishing time on surface morphology

7.2 表面粗糙度和材料去除率

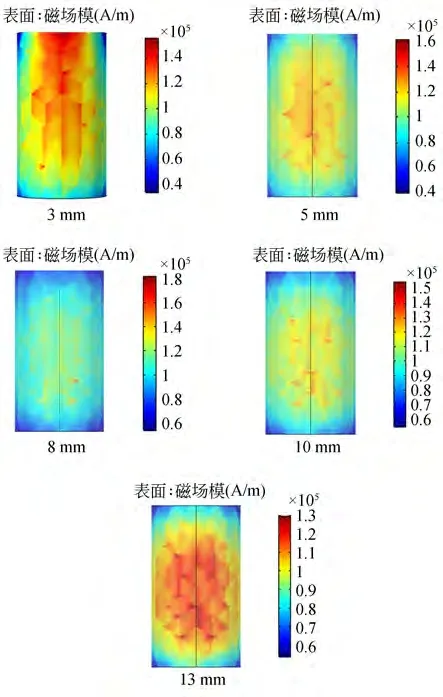

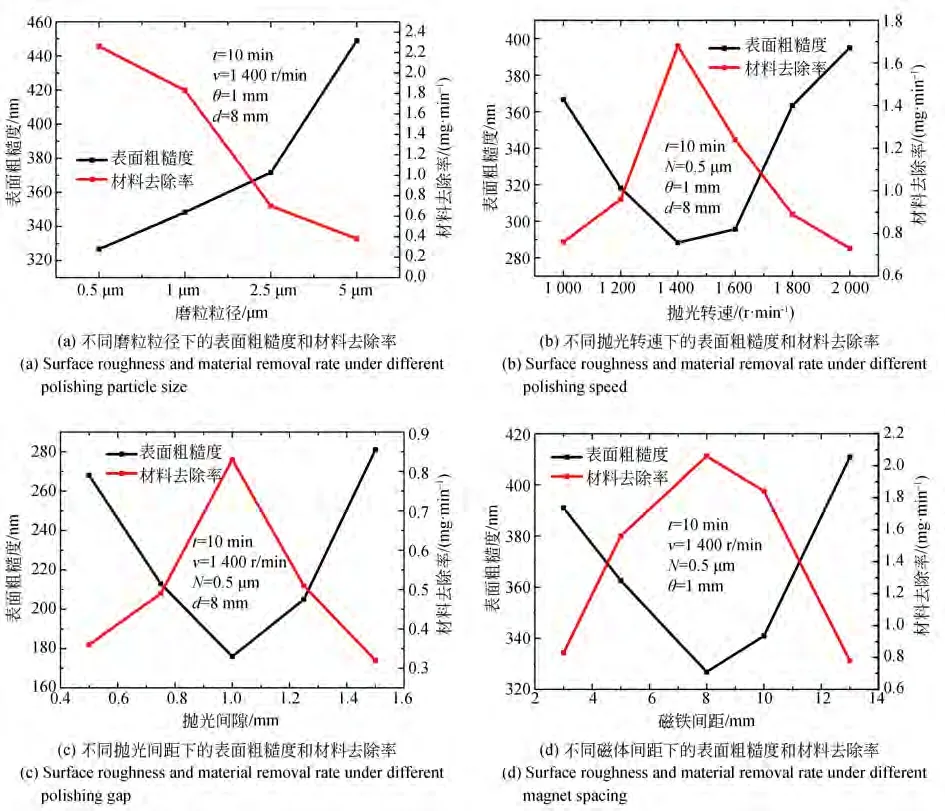

图13(a)中随着磨粒粒径的增大,表面粗糙度逐渐增大,材料去除率逐渐减小,当磨粒粒径为0.5 μm 时,表面粗糙度达到最小值326 nm,材料去除率达到最大值2.26 mg/min;当磨粒粒径为5 μm 时,表面粗糙度达到最大值451 nm,材料去除率达到最小值0.34 mg/min。

图13(b)~13(d)分别显示抛光转速、抛光间隙和磁铁间距对表面粗糙度、材料去除率的影响。表面粗糙度均先减小后增大,材料去除率先增大后减小。

图13 不同抛光参数下的表面粗糙度和材料去除率Fig.13 Surface roughness and material removal rate under different polishing parameters

当抛光转速低于1 400 r/min 时,随着抛光转速增大,剪切力增大,导致材料去除率增大,表面粗糙度减小。在抛光转速为1 400 r/min 时,表面粗糙度达到最小值,材料去除率达到最大值,这与抛光转速的仿真结果相吻合。当抛光转速继续增大,流速变大,比较散乱的链状粒子发生剪切稀化现象,反而造成材料去除率减小,表面粗糙度增大。

当抛光间隙小于1 mm 时,随着抛光间隙增大,孔内壁所受的磁场强度会增大,剪切力随之增大,导致材料去除率增大,表面粗糙度减小。在抛光间隙为1 mm 时,表面粗糙度达到最小值,材料去除率达到最大值。当抛光间隙继续增大,孔内壁所受的磁场强度反而减小,剪切力随之变小,导致材料去除率减小,表面粗糙度增大,这与抛光间隙的仿真结果相吻合。

当磁铁间距小于8 mm 时,随着磁铁间距增大,孔内壁所受的磁场强度会增大,剪切力随之变大,导致材料去除率增大,表面粗糙度减小。在抛光间隙为8 mm 时,表面粗糙度达到最小值,材料去除率达到最大值。当磁铁间距继续增大,孔内壁受到的磁场强度反而减小,剪切力随之变小,导致材料去除率减小,表面粗糙度增大,这与磁铁间距的仿真结果相吻合。

8 结 论

本文针对深孔内壁光整加工效率与质量较低的技术问题,在针式MCF 抛光基础上,提出h形MCF 深孔抛光工具及加工方法,为针式MCF抛光工具提供辅助磁场块,有效提高深孔MCF的抛光效率和质量。通过磁场仿真设计了h 形抛光工具头的结构,进行了磁流耦合建模,分析MCF 流体流动特性;最后进行MCF 深孔抛光工艺实验验证。实验结果证明:当h 形抛光工具头两磁铁水平间距为8 mm,转速为1 400 r/min,抛光间隙为1 mm,氧化铝磨粒粒径为0.5 μm 时,表面粗糙度为173 nm,材料去除率为0.84 mg/min,获得最佳抛光效果,相对于传统针式抛光工具头,采用h 形抛光工具头显著改善了抛光效率和质量。