数控机床多源异类信息采集测试试验及平台搭建

邓小雷,陈昱珅,郭术鹏,郑嘉聪,盛晓波

(1. 衢州学院浙江省空气动力装备技术重点实验室,浙江 衢州 324000;2. 浙江工业大学机械工程学院,浙江 杭州 310032)

1 引 言

在影响数控机床加工精度的因素中,机床内部热源和外部环境引起的机床热位移是数控机床的最大误差源,约占机床总误差的40%~70%[1-3]。数控机床的热变形规律与机床上各处的温度有关,故机床热位移建模的要素大都来源于温度传感器测得的热敏感点处的温度信号和位移传感器根据“五点法”测得主轴系统的热变形信号。但数控机床存在部件多、结构复杂、多场耦合效应、易受加工环境影响等问题,使得其热态特性如温度场分布、热变形、热平衡时间等热设计信息具有多路来源(多源)、类型多样化(异类)、规模庞大、获取难度大、所涉及变量多、计算量大和关系不明确等特征。因此,正确、全面客观地对实际工况下机床的热特性指标进行测试是一项复杂的系统工程,仅仅依靠单一类型信号无法准确描述机床状态。研发多源异类信息采集测试试验平台,并进行相互关联的多源异类信息融合模型建立,完成数控机床多源异类信息采集与处理,获取热设计数据,实现对数控机床组件系统的热设计是提高数控机床加工精度的关键所在。

目前,针对机床热态特性信息的研究已经较为成熟,为减小热误差通常采用两种方法,分别是仿真分析计算和基于传感器信号的建模计算[4]。仿真分析计算凭借其节省试验成本和时间的优势被广泛应用于研究数控机床热态特性中,但其同样需要进行进一步的测试试验,来验证它的准确性;基于传感器信号的热误差建模方法则是需要直接通过测试试验来获得其原始信号数据,方可进行下一步的热误差建模。因此,数控机床的信号采集测试实验是热态特性研究的必要手段之一。在信号采集测试实验获取机床的相关信息过程中,研究人员探索了许多方法。Yang 等人[5]采用激光干涉仪、红外成像仪和温度位移采集系统实现了有效预测镗床在指定工况下的瞬态热误差和温度分布。尹相茗[6]基于有限元分析求解了高速电主轴的温度场分布,并根据温度分布情况布置了温度传感器和位移传感器测点,通过监测各个位置的温度变化情况和主轴的热变形情况以实现热误差建模。Chang 等人[7]设计了一套直接位移测量系统,与采用有限元热分析方法相比提高了读数的准确率和对高速电主轴热位移补偿的能力。Vyroubal[8]提出了一种基于分解法的轴向热误差测量方法,借助其专用测量架实现了多个位置变形值的测量。Chiu 等人[9]在进行数控机床主轴的热误差建模时采用了基于多个PT1000 电阻温度探测器来测量温度变化,并使用两个Keyence LK-H055 激光位移传感器测量轴向位移以获取热态特性信息。

在机床运转过程中,环境变化、温度变化、振动以及噪声等因素均是相互关联、相互作用的,这些因素将不同程度地影响着机床的热态特性辨识,因此采集并分析这些信息同样重要。李波等人[10]针对数控机床多源信息的采集设计了由主模块、温度采集模块和调解电路等所组成的采集系统,可实现多路模拟信号的输入输出,并满足了通信交互的稳定性和可靠性。Cheng 等人[11]为解决单个传感器信号稳定性和准确度较差的问题,提出了一种新的多源振动信号融合方法,探索了不同位置振动传感器间的相关性。王艺玮等人[12]利用了多通道信号融合及贝叶斯理论,通过监测振动、力和声发射等不同类型信号来间接反映出设备退化情况,实现了在线更新退化模型参数以逐渐逼近刀具磨损退化趋势,减少了单一传感器测试过程的局限性。Yin 等人[13]提出了一种基于反馈控制的动态数据采集与融合方法,实验结果表明该方法不仅能反映传感器数据的变化,而且能提高传输效率。

本文拟提出一种适用于数控机床多源异类信息采集的试验方法,整合研发出试验台,实现全面采集数控机床热态性能信息,并通过对某具体的数控机床的温度信号、位移信号以及振动信号采集测试试验分析研究,来验证试验平台方案的可行性和测试结果的有效性,从而为开展更为全面、综合的数控机床热设计打下基础。

2 试验平台热敏感点选取

基于有限元法的仿真分析是机床热特性研究中的常用技术手段,其具备的多物理场耦合分析功能在热分析中广泛应用,如刘世豪等人[14]针对风电专用机床建立了主轴热-力耦合振动模型,并通过稳态热分析和瞬态热分析研究热-力耦合效应对主轴振动的影响,该方法同时为试验平台的搭建提供了有效依据。本文采用有限元方法来获得机床的温度场分布情况,并根据结果选取出试验平台测点所需的温度敏感点。

2.1 数控机床分析实例

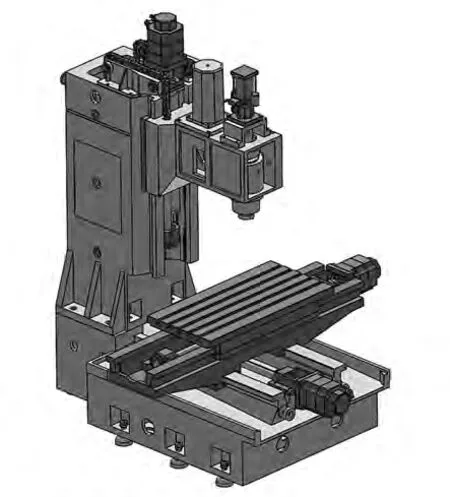

以某数控机床厂研制的VM-850L 数控机床为试验对象,其主体结构三维模型如图1 所示。该机床采用的主轴型号为 BT40-150-10000RPM,轴承型号为7014C/DT,主轴材料为镍铬钼钢(SNCM21)。如图2 所示,该主轴可划分为5 个轴段(D1~D5)。主轴箱材料为HT300,轴承内外隔圈材料为52100 铬钢。

图1 VM-850L 数控立式加工中心主体结构三维模型Fig.1 Main structure 3D model of VM-850L machining center

图2 主轴各轴段示意图Fig. 2 Schematic diagram of each section of spindle

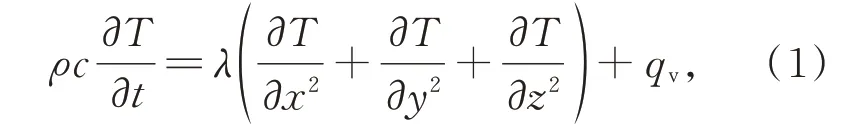

基于能量守恒定律建立上述机床的三维耦合分析模型。基于能量守恒定理建立的具有内热源的瞬态温度场三维导热微分方程[15]为:其中:T=f(x,y,z,t)为与时间和位置有关的温度分布函数,t为时间,c为材料的比热容,ρ为材料的密度,λ为材料的导热系数,qv为内部热源强度,x、y、z为直角坐标。

热问题的基本有限元方程可由热平衡方程推导求得:

其中:C为比热矩阵,C=∫V ρcNNTdV,其中N为形函数矩阵;KT为热传导矩阵,KT=∫V λBBTdV,其中B为几何矩阵;T为节点温度向量;Ṫ为节点温度变化率向量;Q为热通量向量。

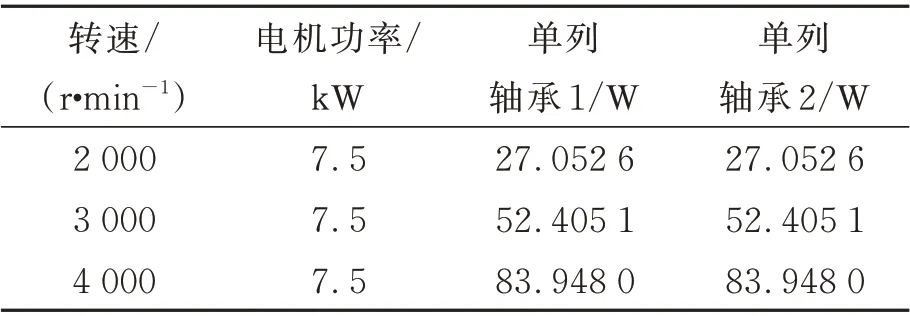

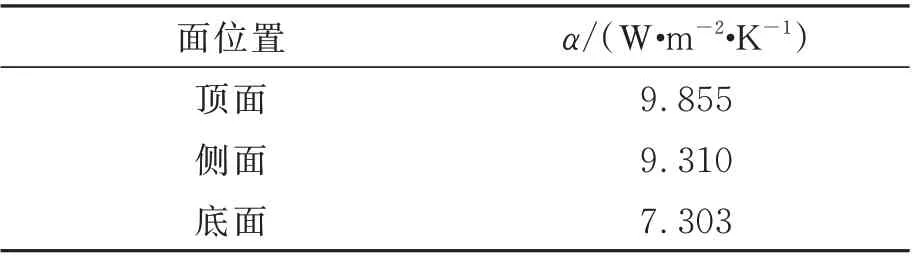

对于该机床热分析模型的边界条件的计算与设置参考文献[15],主要通过计算其主轴系统在机床空转条件下电机与轴承部位的热流量、套筒与冷却液之间的传热系数、主轴各轴段与空气之间的传热系数、各部件之间的辐射传热和复合传热等,将计算所得边界条件加载到该分析模型上进行仿真模拟,获得机床达到热稳态后的温度场和位移场等数据信息。为验证后续试验平台搭建方法在不同机床转速下的通用性,分别对2 000 r/min、3 000 r/min 和4 000 r/min 转速下的数控机床进行热态特性分析,各不同转速下的边界条件计算结果如表1~3 所示。

表1 不同转速下各部分热流量Tab.1 Heat flow of each part at different speeds

表2 不同转速下各轴段换热系数Tab.2 Heat transfer coefficient of each shaft section at different speeds

表3 主轴箱各面上空气总传热系数Tab.3 Total heat transfer coefficient on each face of headstock with air

在三维CAD 软件中构建出所需要的简化后的模型,导入有限元软件Workbench 中进行网格划分,设定约束和边界条件,再分别进行稳态热和温度-结构场耦合下的仿真分析。

2.2 仿真结果

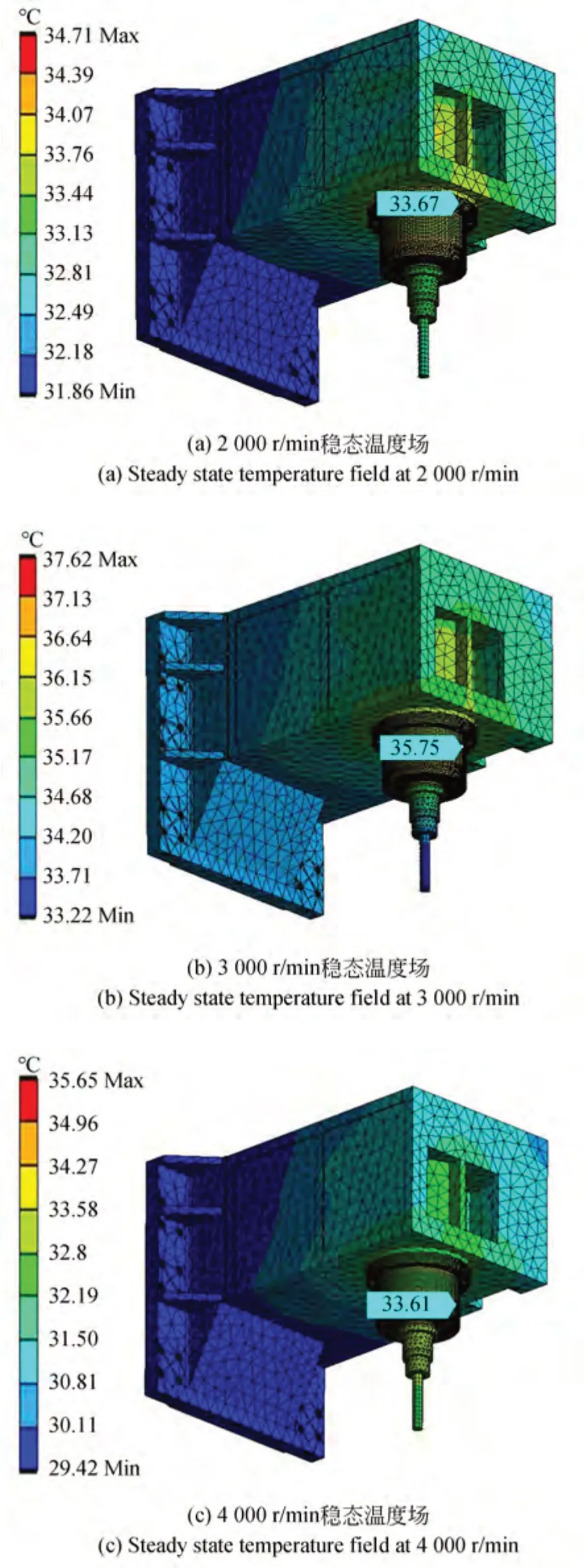

在Workbench 网格划分后共生成1 040 197个节点,538 831 个网格。主轴转速为2 000 r/min时的初始环境温度为31.3 ℃,3 000 r/min 时初始环境温度为33.0 ℃,4 000 r/min 时初始环境温度为28.3 ℃。将上述条件加载到有限元模型上,得到的各个转速下的稳态热分析温度场情况如图3所示。

图3 各转速温度场分布云图Fig.3 Cloud diagram of temperature field distribution at different rotational speed

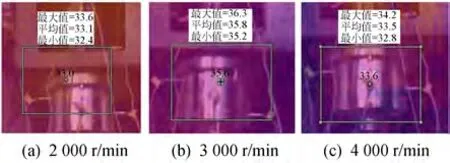

从稳态温度场分析结果中可以看出主轴系统稳态分析的温度较高点皆出现在主轴两侧的轴承部位,其中下端角接触球轴承处温升最大,而在三种转速下该系统最大温升分别为3.41 ℃、4.62 ℃和7.35 ℃,转速越高温升越大。同时,为使测点布置更具可靠性,利用热成像仪快速捕捉机床实时温度的特点,对机床运行状态进行了同步监测,得到的稳态温度场如图4 所示,图中可见热成像仪与仿真结果非常接近。由此,可以选取出机床上靠近主轴轴承的位置作为温度敏感点,布置温度传感器。

图4 热成像仪记录的稳态温度场Fig.4 Steady-state temperature field recorded by thermal imager

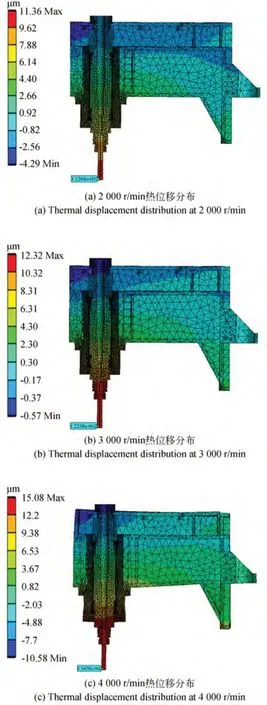

将主轴系统稳态温度场仿真获得的温度场分布结果和各转速下皮带传动部分的扭矩(分别为35.813 N·m、23.875 N·m 和17.900 N·m)作为载荷,加上系统的位移约束条件,同时考虑重力因素影响进行各个转速下的温度-结构场耦合分析。温度-结构场耦合仿真热变形分析结果如图5 所示。通过仿真可知,当主轴转速为2 000 r/min 时,检验棒底端的轴向变形量约为11.264 μm;当主轴转速为3 000 r/min 时,检验棒底端的轴向变形量约为12.258 μm;当主轴转速为4 000 r/min 时,检验棒底端的轴向变形量约为13.478 μm。由该温度-位移场耦合分析模型所得到的位移结果作为后续的测试试验的对照指标,以进一步验证以热分析为布点基础的采集测试试验的有效性。

图5 各转速热位移分布云图Fig.5 Cloud diagram of thermal displacement distribution at each rotational speed

3 多源异类信息采集试验

3.1 试验平台搭建

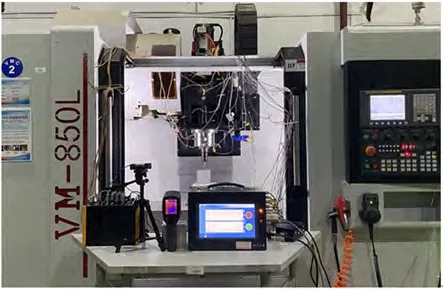

多源异类信息采集试验平台主要包括两大部分:机床热态特性信息采集系统、机床动态特性信息采集系统。其中热态特性信息采集系统以磁吸式热电阻温度传感器、电容位移传感器和数控机床主轴智能热特性测试与补偿仪为热态特性信息采集工具搭建而成,可分别监测数控机床各点的位移与温度信号和热变形信号,另外还设有热成像仪可辅助进行机床温度场的数据记录;动态信息采集系统由IEPE 压电式加速度传感器、电阻应变计和DHS5902 动态数据采集分析系统等共同组成,可监测并记录机床各点的振动信号、应力信号和应变信号等数据信息。试验平台部分仪器如图6。

图6 试验平台测试仪器Fig.6 Test instrument on test platform

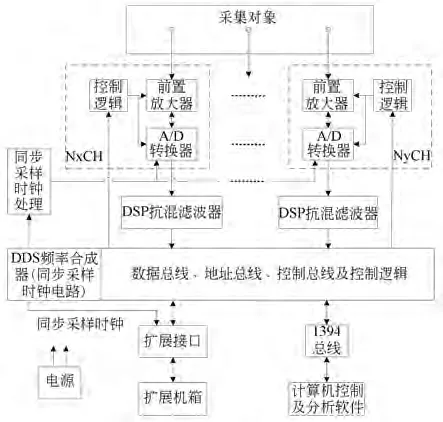

试验平台的数据采集分析系统原理如图7 所示,主要过程如下:

图7 数据采集原理图Fig.7 Data acquisition principle

(1)采集系统采用ICP 型的传感器输入模式,对各通道平衡清零后可实现多通道传感器信号的同步高速采集;

(2)由传感器将被测物理量转换为电压信号,再由低噪声的前置放大器扩大微弱电信号后将信号中高于奈奎斯特频率的信号成分滤去,经模数转换器将每一个脉冲电压转换为二进制代码以编排储存;

(3)最后通过1394 电缆连接仪器与计算机后可将数据传递到计算机中做后续分析处理。

最终,本文所搭建的测试采集试验平台如图8 所示。根据上述温度敏感点选取9 个温度测点,主轴上选取3 个,法面底面上选取1 个,主轴箱上选取4 个,环境温度测点1 个;位移测点布置在主轴末端,通过5 个点位来分别测量主轴末端的x、y、z向变形;选取6 个振动测点作为主要点位,再加上工作台上的2 个测点共8 个,如图9 所示。具体布点说明如表4。

表4 测点位置说明Tab.4 Location description of measuring points

图8 多源异类信息采集试验平台Fig.8 Multi-source heterogeneous information collection test platform

图9 测点布置示意图Fig.9 Schematic diagram of measuring point layout

以2 000 r/min、3 000 r/min 和4 000 r/min的转速进行机床空转实验,在主轴末端安装直径为20 mm 的检验棒作为位移监测的对象。在工作台上搭建固定座和夹持装置用以安放和调节位移传感器的位置,X、Y向位移传感器DX,DY对准检验棒的中轴线,Z向传感器DZ安装要求传感器探头对准检验棒的轴线。每次实验开始时在位移采集界面对检验棒Z轴方向进行调整,调整完毕后调零,开始采集。由于仿真结果中Z方向位移较为明显,本文选用此方向位移数据作为案例分析,温度与位移传感器的数据采样间隔均为5 s。

3.2 结果采集与分析

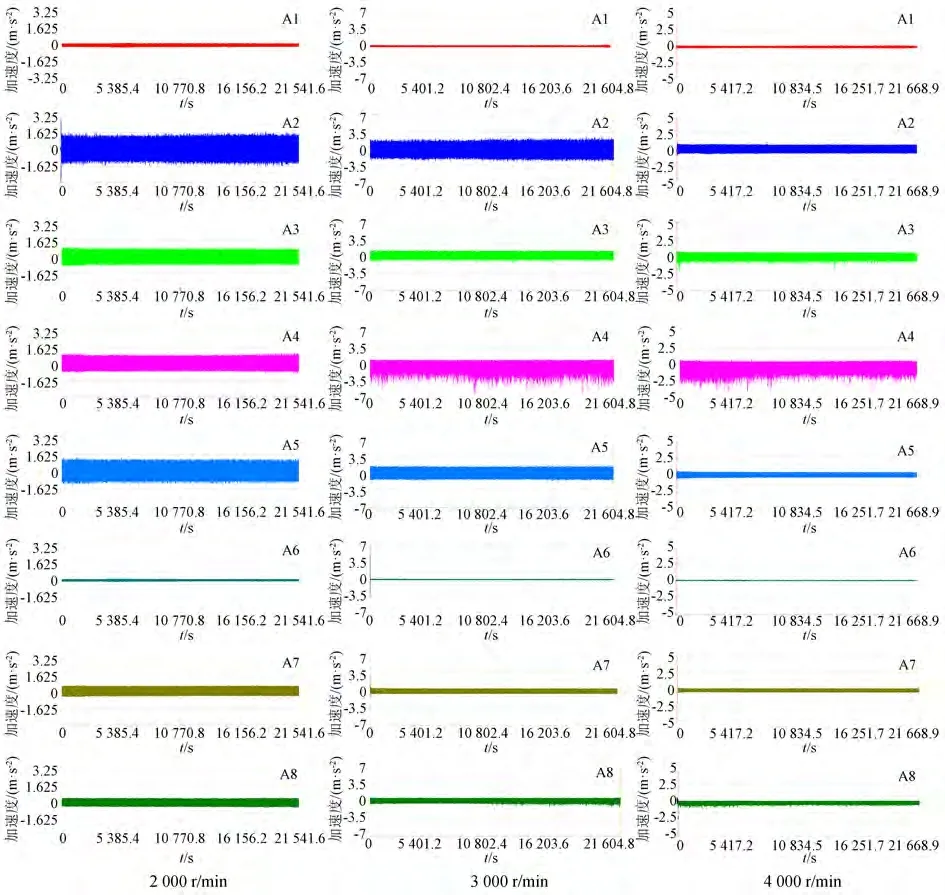

多源异类信息采集过程从开机开始直到机床达到热平衡状态,然后停机冷却,持续时间为9 h。试验平台的数控机床主轴智能热特性测试与补偿仪记录了试验总持续时间内的温度与热位移数据信息,采样间隔为5 s;DHS5902 动态数据采集分析系统记录了停机前约6 小时的振动数据信息,采样频率为500 Hz。温度、热变形以及振动三类传感器在2 000 r/min、3 000 r/min 和4 000 r/min 三种转速下的采集结果分别如图10~12 所示。

当机床温升达到最大温升的95%时,可认为机床处于热平衡状态,根据图10 与图12 计算2 000 r/min、3 000 r/min 和4 000 r/min 不同转速与环境温度下主轴系统达到热平衡状态的时间分别为310 min、250 min 和190 min。对比仿真分析与实际测得结果,处于热平衡状态下的位移量两者相对误差如表5 所示,可以得到三个不同转速下的数据采集结果与仿真结果的相对误差均在10%以内,故该试验结果验证了选用的仿真分析模型的有效性,仿真分析结果作为该试验平台搭建的理论基础是可行的。

表5 各转速下主轴Z 向热变形对比分析结果Tab.5 Comparative analysis results of Z- direction thermal deformation of spindle at different speeds

图10 不同转速下的各测点温度数据Fig.10 Temperature data of each measuring point at different speeds

图11 不同转速下各振动测点信号Fig.11 Signal of vibration measuring points at different speeds

图12 不同转速下Z 向位移信号Fig.12 Signal of Z-direction displacement at different speeds

3.3 多源信息热误差建模

根据多源异类信息采集试验得到的温度、位移以及振动信息,建立机床热误差神经网络预测模型。由于径向基函数(RBF)神经网络具有建模精度高与泛化能力强等特点[16],本文选用该神经网络模型对机床由开机到热平衡的时间过程进行热误差预测。

3.3.1 预测模型建立

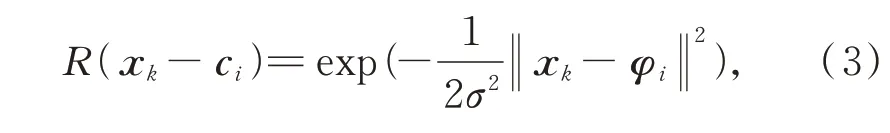

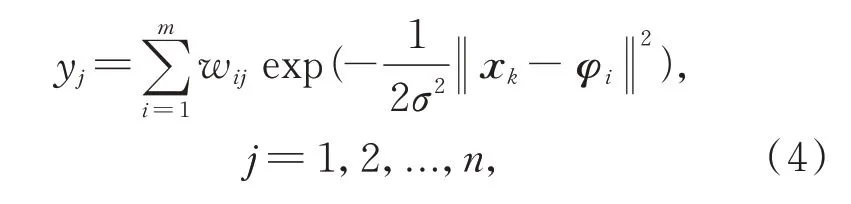

RBF 神经网络其隐单元的“基”构成隐藏层空间,将输入特征量映射到隐层。其激活函数是以输入向量和权值向量之间的欧式距离作为自变量,一般表达式为[17]:

其中:xk为温度与振动特征向量;φi为高斯函数中心;σ为方差,用来调整影响半径。当RBF 的中心点确定以后,这种映射关系也就确定了。而输出层与隐藏层之间则是线性加权的关系,此处的权重为网络可调参数,可得到的网络输出yj为:

其中:wij为权重,m为隐藏层神经元数,n为输出层神经元数。RBF 神经网络通过输入层、隐藏层以及输出层构成的前向网络以解决线性不可分问题,该网络结构如图13 所示。

图13 RBF 神经网络结构Fig.13 Structure of RBF neural network

输入层与输出层数据可由原始信号得到。首先,将三类信号数据进行时间配准,得到按时间顺序排列的包含三类数据的样本集,根据2 000 r/min、3 000 r/min 和4 000 r/min 不同转速的热平衡时间,以2 min 为一个样本周期,划分的样本个数分别为155、125 和95 个;其次,对于温度与位移信号分别提取每个样本点对应的平均值以构成特征矩阵,而对于振动信号则提取每个样本点对应波形的时域、频域和时频域特征。为解决振动信号特征数据量庞大且会存在冗余的问题,先通过相关系数筛选出一部分变量,再基于核主成分分析进行数据降维,保留95%的累计方差,得到降维后的振动特征矩阵;最后,将温度与振动的特征矩阵融合输入到RBF 神经网络模型中,将位移量作为输出量,建立多源信息融合热误差预测模型。

3.3.2 结果分析

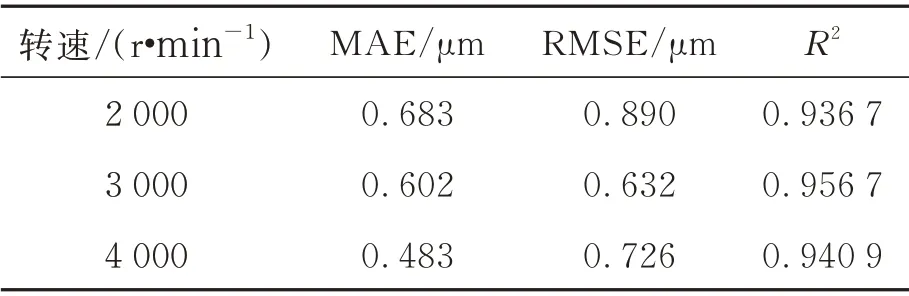

将2 000 r/min、3 000 r/min 和4 000 r/min 三个转速条件下的样本集等间距分别抽取出77、62和48 组样本作为神经网络的训练集,总样本作为测试集,最终获得的预测曲线如图14 所示。多源信息融合热误差预测模型采用平均绝对误差(MAE)、均方根误差(RMSE)及决定系数(R2)[18]来评估其预测性能,如表6 所示。由结果可以得出,通过试验平台获取的多源异类信息构建RBF神经网络预测模型,三个转速条件下的预测性能虽略有差距,但其预测精度均控制在0.9 μm 之内,符合热误差预测精度要求。

图14 RBF 神经网络位移预测曲线Fig.14 Displacement prediction curve of RBF neural network

表6 模型预测性能评估Tab.6 Model prediction performance evaluation

4 结 论

本文基于数控机床的热态特性仿真分析确定出测点布置位置,搭建出了一种数控机床的多源异类信息采集试验平台,用多路不同类型传感器获得了具体数控立式加工中心在2 000 r/min、3 000 r/min 和4 000 r/min 三个转速下的温度信号、z轴方向位移信号以及加速度信号。对比仿真热态特性分析得到的温度场与结构场结果和试验结果,两者之间的结果非常接近,从而验证了试验平台测试的有效性。以该多源异类信息采集平台为基础,实现了数控机床主轴系统多源信息的热位移建模,经检验与试验所得的实测数据的均方根误差较小,决定系数均超过0.9,预测性能较好(R2>0.8 时,即可认为拟合效果较好)。为数控机床下一步开展热误差补偿和热设计研究工作提供了重要的理论依据和技术保障手段。