SiC纳米介质电火花线切割高速低损加工研究*

马秀丽 滕凯 孙涛 张磊

(①徐州机电技师学院,江苏 徐州 221131;②徐州工程学院,江苏 徐州 221018)

高速走丝电火花线切割作为一种非接触式的电火花特种加工技术,被广泛应用于工程机械、装备制造和航空航天等领域。为了进一步提高线切割加工的切割速度和表面质量,相继进行了气体、水雾和混粉工作液等不同介质的脉冲火花放电试验与研究。王彤等[1−4]分别在工作液、气体与水雾等介质中进行了电火花放电对比研究。研究发现,气体、水雾介质较工作液介质中的加工表面粗糙度、尺寸精度和形位公差均有所提高,但也存在电火花放电间隙小,排屑困难,加工不稳定的情况。张威等[5]在常规介质中添加了质量浓度为10 g/L 的TiC粉末,研究发现,混粉介质较常规介质电火花加工表面更加平整,裂纹减少,表面质量和表面硬度均得到提高。白雪等[6]发现当混粉介质被击穿时,均匀分布在电场中的SiC颗粒,迅速串联、扩展,在两极之间形成多条放电通道,能够增大放电间隙,减小短路率,提高加工稳定性。

目前,混粉电火花加工研究主要集中在电火花成型加工领域,针对电火花线切割的研究较少。尤其在高速走丝电火花线切割加工研究方面,未见有基于纳米级混粉工作液介质的线切割高速低损加工研究。为此,采用SiC纳米混粉工作液作为介质进行电火花线切割试验研究。利用SiC纳米微粒,降低极间绝缘性,增大放电间隙,拓展放电通道,分散放电点,以此提高电火花线切割加工的切割速度和表面质量,并降低电极丝损耗。

1 试验条件与方法

1.1 试验装置

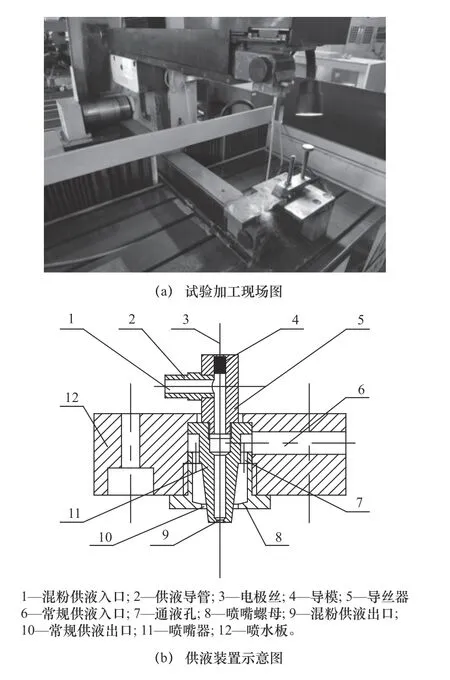

线切割双介质供液系统集成了常规和纳米介质两个供液系统。如图1b所示,常规介质供液系统的水基工作液由喷液板12的常规供液入口6进入,通过喷嘴器11的通液孔7流入喷嘴螺母8与喷嘴器11之间的储液腔,最后从两者之间的缝隙(常规供液出口10)喷出。常规供液系统的供液量大,喷液压力低,对电极丝3的扰动较小。纳米介质供液系统的混粉工作液由供液导管2的混粉供液入口1进入,通过导丝器5与喷嘴器11相连通的储液腔,从喷嘴器11的混粉供液出口9喷出。纳米介质供液系统的喷液压力较高,工作液直接径向作用于电极丝3上,导致电极丝振动加剧。为此,该系统设计了导模4来降低电极丝的振动。

图1 线切割双介质供液系统

1.2 试验条件

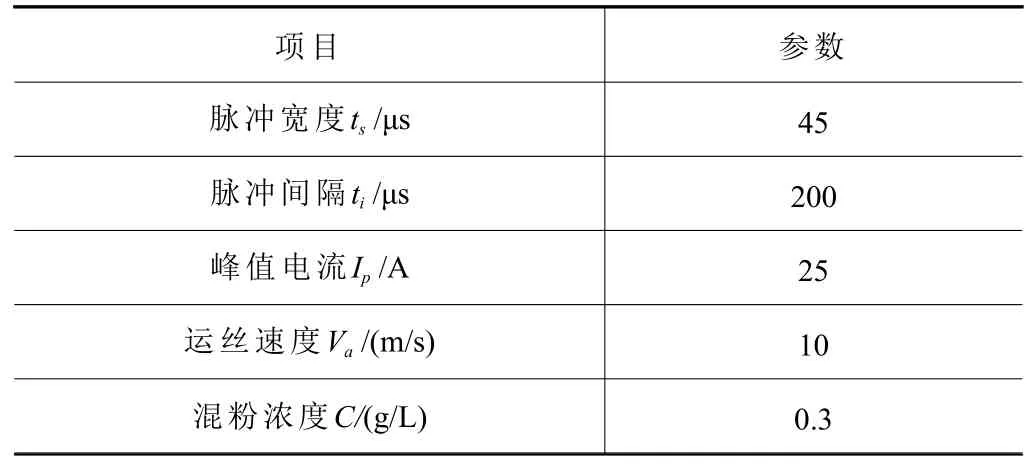

试验所用机床为DK7763D高速走丝电火花线切割机床;电极丝为钼丝,直径0.18 mm;试验件材料为Cr12MoV模具钢,板材厚度20 mm。常规介质为BM-01水基工作液,与水的配比为1∶10。纳米介质为在常规介质中加入SiC纳米微粉,制备成混粉悬浮工作液;SiC粒径50 nm,密度3.2 g/cm3,比表面积60 m2/g,浓度0.1~0.9 g/L;抗沉降稳定剂为蒙脱土K10(Bentonite clay K-10),浓度0.3~0.5 g/L;分散剂为羧甲基纤维素钠(CMC),浓度0.5~0.7 g/L。线切割具体加工工艺参数见表1。

表1 线切割工艺参数

2 试验结果与讨论

2.1 工作介质对电火花线切割加工的影响

由图2可知,在其他加工条件不变的情况下,随着混粉浓度的升高,电火花线切割加工的切割速度逐步提高,表面粗糙度逐步降低。当混粉浓度为0.3 g/L时,切割速度达到最大值120 mm2/min,较常规工作液提高了22.16%;表面粗糙度降低到最小值8.07 μm,较常规工作液降低了15.05%。随着混粉浓度的继续增高,切割速度先明显降低,后又趋于缓和;表面粗糙度则变化较小,仅略有增大。分析认为,放电间隙中充满的SiC纳米微粒,将放电介质中的单一放电通道扩展为多个火花通道,使得到达电极的脉冲能量在空间上被分割,电极表面放电点增多[7]。同时,随着半导体微粒的加入,极间隔离减小,电场强度增大,当相邻两微粒之间的电场强度达到临界电场强度时,迅速在两极间扩展、串联,形成放电时间更短,蚀除面更分散的放电通道,有利于放电间隙的增大和放电稳定性的提高[7−10]。但当混粉浓度过高时,放电加工短路率增高,电弧放电增多,导致切割速度、表面加工质量有所降低。

图2 混粉浓度对切割加工的影响

图3a为常规介质电火花极间放电示意图。由图可知,电极丝与工件之间充满均匀的液体工作介质,当两极之间施以电压,便产生了均匀电场。随着电极丝的进给运动,极间间隙变小,电场强度逐步加强,此时正、负带电粒子在电场力作用下雪崩式碰撞电离,致使介质中的电流迅速增大,从而击穿液体介质,瞬间形成仿垂体状的等离子放电通道。

图3b为纳米介质电火花极间放电示意图。与常规介质不同,纳米介质中混有分散相SiC微粒,微粒在电场中被极化而产生的电场与外电场叠加,使得极间均匀电场畸变。在介质击穿过程中,通道扩张压力远大于自生磁场的约束力和运动阻力,等离子体沿径向向外运动,使放电通道迅速扩张[7]。由于电子质量比正离子质量小、加速度大,放电通道在阳极拓展明显大于与阴极,整个放电通道成喇叭口状。又由于放电间隙的增大,致使单位面积上的放电能量大大减弱,提高了工件表面加工质量。

图3 电火花极间放电示意图

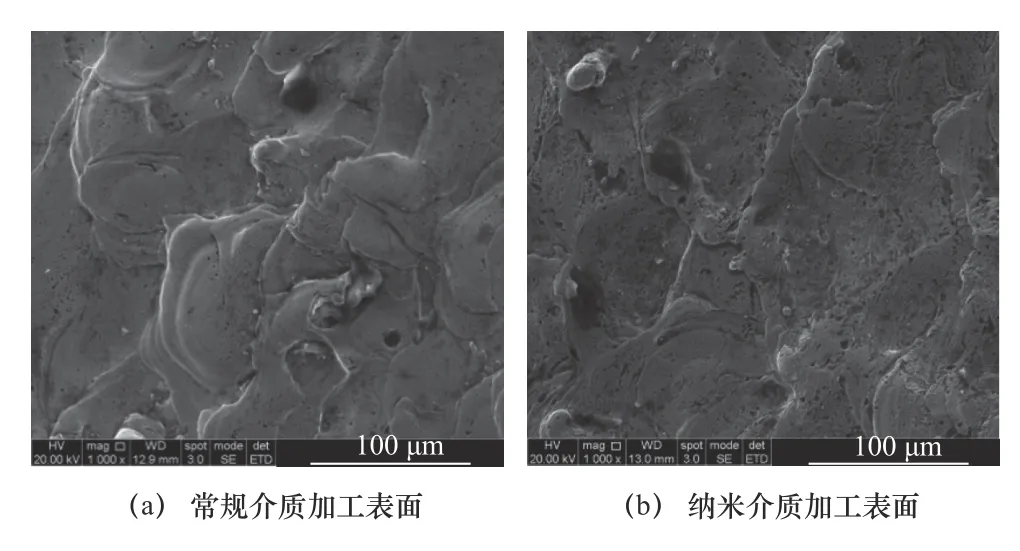

如图4a所示,在小脉冲间隔,大峰值电流切割条件下,常规工作液单个脉冲放电形成的放电凹坑大,加工表面重铸凸台高,存在明显的蚀除材料冷却再黏连情况[9−11],容易造成拉弧放电、短路等情况,降低了切割速度和加工表面质量。由图4b可见,混粉工作液较常规工作液的加工表面要平整的多,单个脉冲放电被SiC纳米微粒分散,形成若干个均匀的小放电凹坑,重铸层也较薄,基本不存在明显的凸台,表面加工质量大大提升。另外,加工表面的冷缩微孔洞多且均匀,表明极间冷却效果好,放电较充分,有利于切割速度的提升。

图4 不同工作介质的蚀除微观表面

研究发现,线切割极间放电通道形成后,便以差动方式进行移动(见图3)。蚀除面的长度约为走丝速度与脉冲宽度乘积的一半。通过对比两种介质的电蚀表面发现,纳米介质较常规介质的蚀除面长度明显加大,这表明纳米介质的放电通道的拓展更快、更大。

2.2 工作介质对电极丝损耗的影响

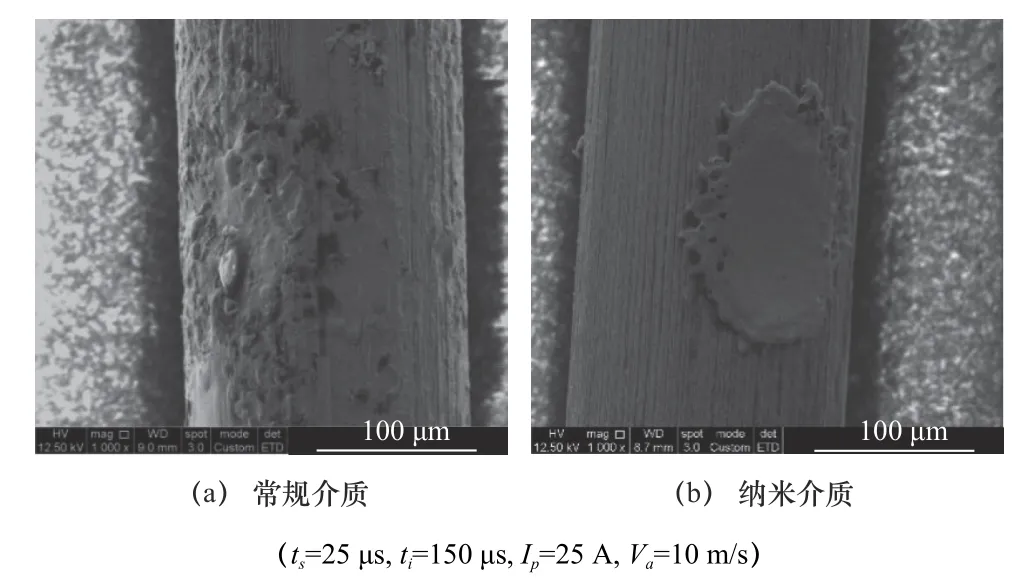

图5为纳米介质与常规介质电极丝初始火花放电电蚀表面微观图。由图中可以看出,纳米介质放电痕轮廓清晰,蚀除面平整,没有明显的灼伤。常规介质放电痕轮廓较模糊,蚀除面不平整,电蚀表面有灼伤,存在明显的蚀除材料冷却再黏连情况。

图5 不同介质电极丝初始电蚀表面

分析认为,放电间隙的增大,极间放电条件的改善,放电通道的扩大可有效降低电极丝的损耗。在电火花放电绝缘间隙不变的条件下,导电微粉的混入,无疑增大了极间的实际放电间隙,降低了瞬间放电合力对电极丝的轰击力。SiC纳米微粒削弱了电蚀产物对脉冲放电的引发作用,使得放电分布于整个加工表面,单位面积上瞬间放电合力小,放电通道扩展快,蚀除表面较平整[12]。此外,纳米微粒比表面积大、吸附性强,有利于增加电极丝拖拽能力,增强极间的导热能力,改善极间的放电条件,有效降低了电极丝的损耗。试验研究发现,在Cr12MoV模具钢105mm2(切割截面积)的切割量下,纳米介质的电极丝损耗为1.21 μm(直径减小),较常规介质降低21.87%。

3 结语

(1)在脉冲宽度45 μs,脉冲间隔200 μs,峰值电流25 A,混粉浓度0.3 g/L的加工条件下,SiC纳米介质较常规介质的切割速度提高22.16%,表面粗糙度降低15.05%,电极丝损耗降低21.87%。

(2)SiC纳米微粒使极间的电场畸变,在电场力作用下,将单个脉冲放电通道拓展为多个,放电点分散,改善了加工表面质量,降低了电极丝损耗。

(3)SiC纳米微粒降低了工作介质的电阻率,使工作介质的绝缘强度降低,极间的击穿间隙增大,有利于工件切割速度的提高。