考虑滑移效应的板式橡胶支座力学性能试验研究

张耀宽,张秉哲,王克海,高双全

(1.乌海市公路养护中心,内蒙古乌海 016000;2.东南大学交通学院,江苏南京 211189;3.交通运输部公路科学研究院,北京 100083;4.河北省工程减隔震结构与材料重点实验室,河北衡水 053020)

0 引言

板式橡胶支座具有良好的抗震性能和适应性,在我国公路桥梁中得到了广泛应用。通过汶川地震震害调查发现,板式橡胶支座一般直接搁置于盖梁上,在地震作用下将出现摩擦滑移现象并通过摩擦滑移发挥“保险丝式单元”的作用[1],是桥梁抗震设计重点设防的部位之一[2],保证了桥墩和桩基不发生严重破坏,桥墩发生塑性破坏的比例远低于采用钢支座的桥梁桥墩塑性破坏比例[3],支座的滞回位移能有效减小结构的地震响应[4]。在传统桥梁抗震设计中,对于板式橡胶支座的模拟多采用线弹性模型且未考虑板式橡胶支座的摩擦滑移特性[5],这与真实震害情况不符。

板式橡胶支座的摩擦滑移特性对桥梁抗震性能有重要影响,范立础[6]等建立可反映板式橡胶支座滑动特性的双折线模型,在此基础上分析了支座滑动对桥梁地震响应的影响;对于支座力学性能试验,黄小国[7]进行了单面约束板式橡胶支座性能试验,得出钢板与支座间摩擦系数与竖向荷载成反比;方圆[8]对板式橡胶支座进行等比试验,得到摩擦系数与竖向力成反比、与滑动速率成正比;Steelman S、Filipov ET等对伊利诺伊州和加州公路桥梁使用的板式橡胶支座进行试验分析,得出支座几何参数、竖向压力是影响支座减隔震效果的关键因素[9-12];日本学者结合有限元分析和试验模拟分析了支座尺寸和温度效应对桥梁地震响应的影响[13]。

因此,有必要对板式橡胶支座的摩擦滑移特性进行研究,建立合理、准确的板式橡胶支座力学本构模型并进行桥梁地震响应分析。本文通过对4个板式橡胶支座进行拟静力加载试验,分析竖向荷载、加载速度对支座力学性能的影响,根据试验得到的滞回曲线提出三折线滑移本构模型,并对提出的本构模型进行有限元模拟,为板式橡胶支座的力学性模拟和中小跨径梁桥抗震设计提供了合理的依据。

1 试验概况

1.1 试验方案设计

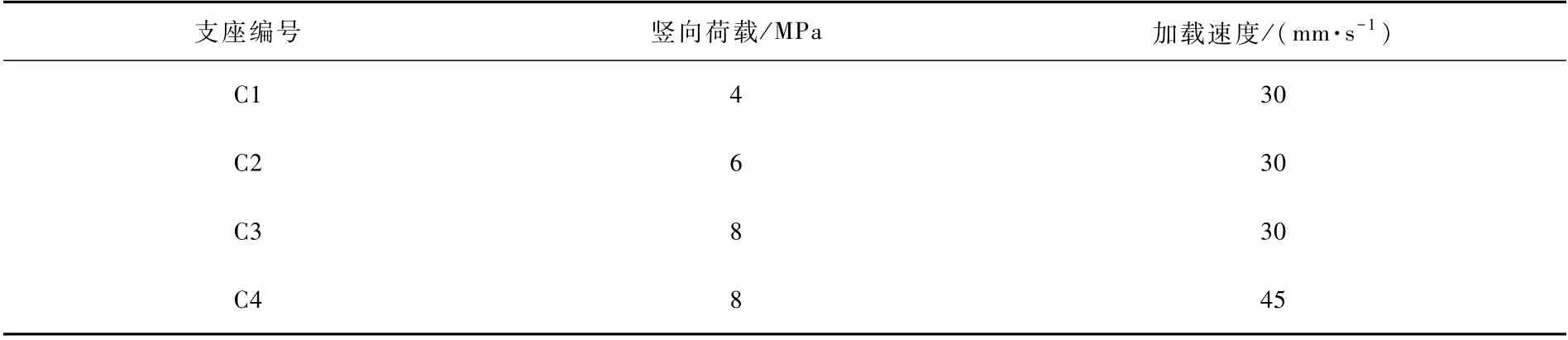

试验包括4个圆形普通板式橡胶支座,直径为370mm,单层橡胶层厚度为7mm,加劲钢板厚3mm,每个支座由10层橡胶片和9层钢板组成,不设置顶、底钢板,顶、底面为橡胶保护层,即无锚固边界。试验采用拟静力循环位移加载方法,为研究竖向荷载、加载速度对板式橡胶支座的摩擦滑移性能的影响,共设置了4种工况C1、C2、C3、C4,其中C1、1、2、3以竖向荷载为研究变量,C4为研究加载速度的对照组,试验参数如表1所示。试件加工以及试验在衡水河北省工程减隔震结构与材料重点实验室进行。

表1 试验方案Tab.1 Test plan

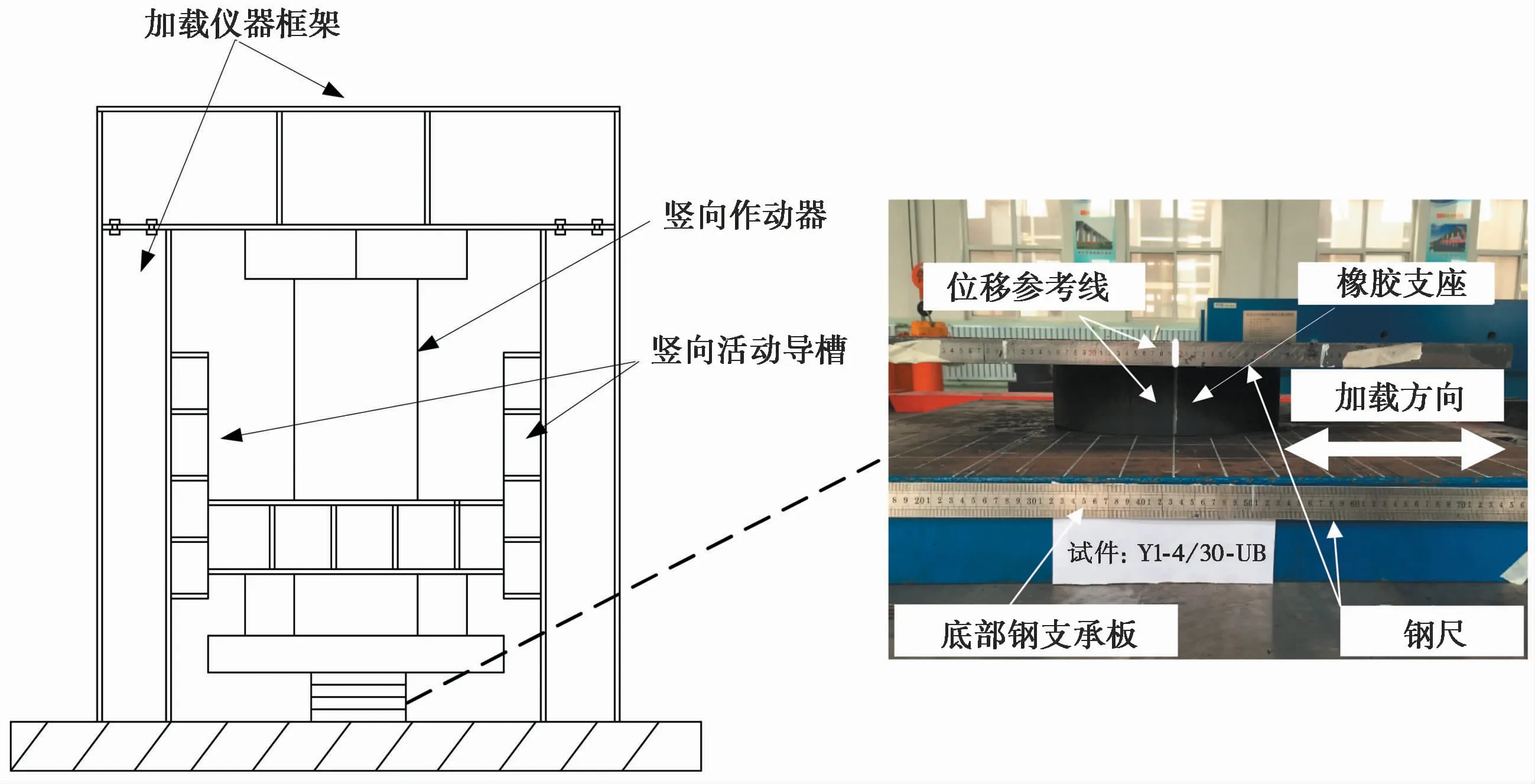

1.2 试验装置与加载

试件放置于上、下两块钢板之间,以模拟实际工程中无锚固放置于主梁与盖梁之间的真实情况,在上支承钢板处固定钢尺以方便测量试件的移动,在下支承钢板上做白色标记线作为参考,以观察试验过程中试件的相对变形,试验装置与试件布置如图1所示。

图1 加载仪器和支座样本Fig.1 Diagram of loading instruments and photos of test specimens

加载过程为竖向作动器施加并维持在一定竖向荷载,以模拟支座在正常使用下的荷载状态,之后由水平作动器施加水平位移,以观察支座的摩擦滑移特性。加载位移通过等效剪切应变(ESS)γ表示,等效剪切应变指加载位移量与板式橡胶支座有效高度之比。本次试验中采用的板式橡胶支座有效高度为70mm。加载位移量是从 25% ESS(17.5mm)加载到 400% ESS(280mm),100%ESS前加载以25%ESS比例增长,150% ESS→400% ESS以50% ESS比例增长。为观察大剪切变形下多次循环作用下支座摩擦滑移特性,250%ESS后每次位移加载循环8次。

2 试验结果分析

板式橡胶支座随加载位移的增长将出现不同特征的变形,通过对板式橡胶支座的变形状态以及滞回曲线分析不同阶段变形以及摩擦滑动特性。通过图2对C4支座试验现象的观察并分析图3板式橡胶支座的力-位移滞回曲线,板式橡胶支座在钢板上的变形主要包括如下阶段:

图2 不同阶段支座变形状态Fig.2 Deformation states of the laminated r ubber bear ing at different stages

阶段Ⅰ:支座弹性剪切变形。加载位移小于100%ESS时,支座处于弹性剪切变形阶段,图3中水平力-位移关系基本为线性。

图3 试件水平力-位移滞回曲线Fig.3 Hysteresis curves of hor izontal for ce-displacement of specimens

阶段Ⅱ:支座边缘翘曲。当加载位移超过150% ESS时,支座顶、底部接触面受到摩擦力的限制,边缘受拉从而出现翘曲现象,建议可将150% ESS的加载位移作为支座开始进入摩擦滑移特征点。通过观察得出,支座翘曲程度随着竖向压力增大而减小,这主要由于竖向压力增大时,上、下对接触面的约束作用大于由于摩擦而引起的翘曲,从滞回曲线也可看出8MPa竖向压力下水平力大于6MPa和4MPa水平力。

阶段Ⅲ:支座发生显著滑动。当加载位移增加至250%ESS,支座滑动现象明显,滑移位移约为100mm左右。在各竖向荷载作用下,C1、C2、C3支座水平力均下降15%~20%左右,在水平力达到峰值之后下降,建议可将250%ESS的加载位移作为支座进入稳定摩擦滑移的特征点。

阶段Ⅳ:稳定滑移。当加载位移增加至400% ESS,支座的滑移基本可以看作刚体运动,各橡胶层和钢板基本无相对滑动,上、下接触面与支座发生稳定的摩擦滑动,从滞回曲线可以看出水平力基本维持在一定值,特别是350% ESS后的曲线较为平稳。当加载位移接近400% ESS时,部分支座顶面滑出顶板。

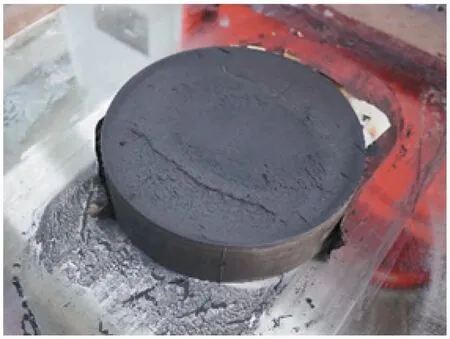

不同竖向荷载作用下支座的摩擦滑移特性有一定差异,通过对比图3中试件C1、C2和C3的滞回曲线,得到3个试件的初始滑移点分别为:100mm、103mm和110mm,对应初始刚度分别为975kN/m、1100k N/m和1200k N/m,可以看出初始滑移点、初始刚度与竖向荷载的变化成正比,根据初始滑移点得到各工况下支座的摩擦系数分别为0.225、0.16和0.135,与支座竖向荷载大小成反比,造成这一规律的原因可能是由于竖向压力增大,导致支座滑移面与钢板发生错动时产生热量使橡胶发生融化并附着在支座与钢板的摩擦界面,如图4所示,从而降低了接触面的摩擦系数。而通过对C4试件的力-位移滞回曲线进行观察,发现加载速率对支座摩擦滑移特性的影响并不明显,这可能与拟静力试验加载方式有关。

图4 加载结束后的钢板和支座表面Fig.4 Steel laminated and bearing surface after loading

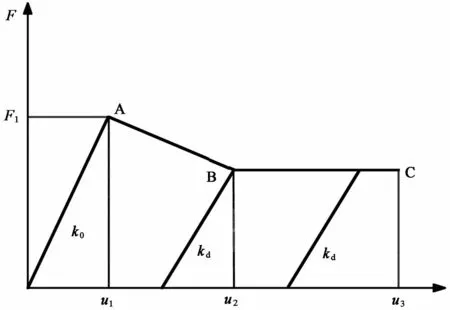

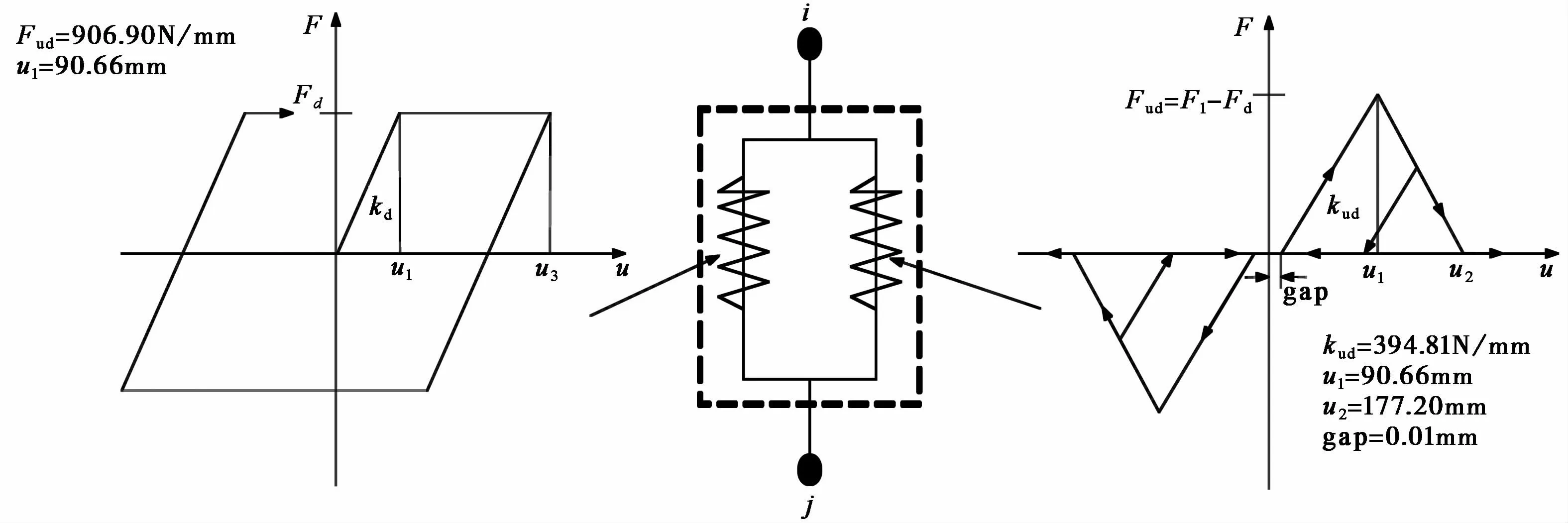

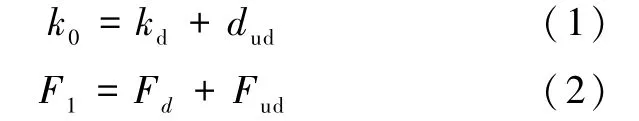

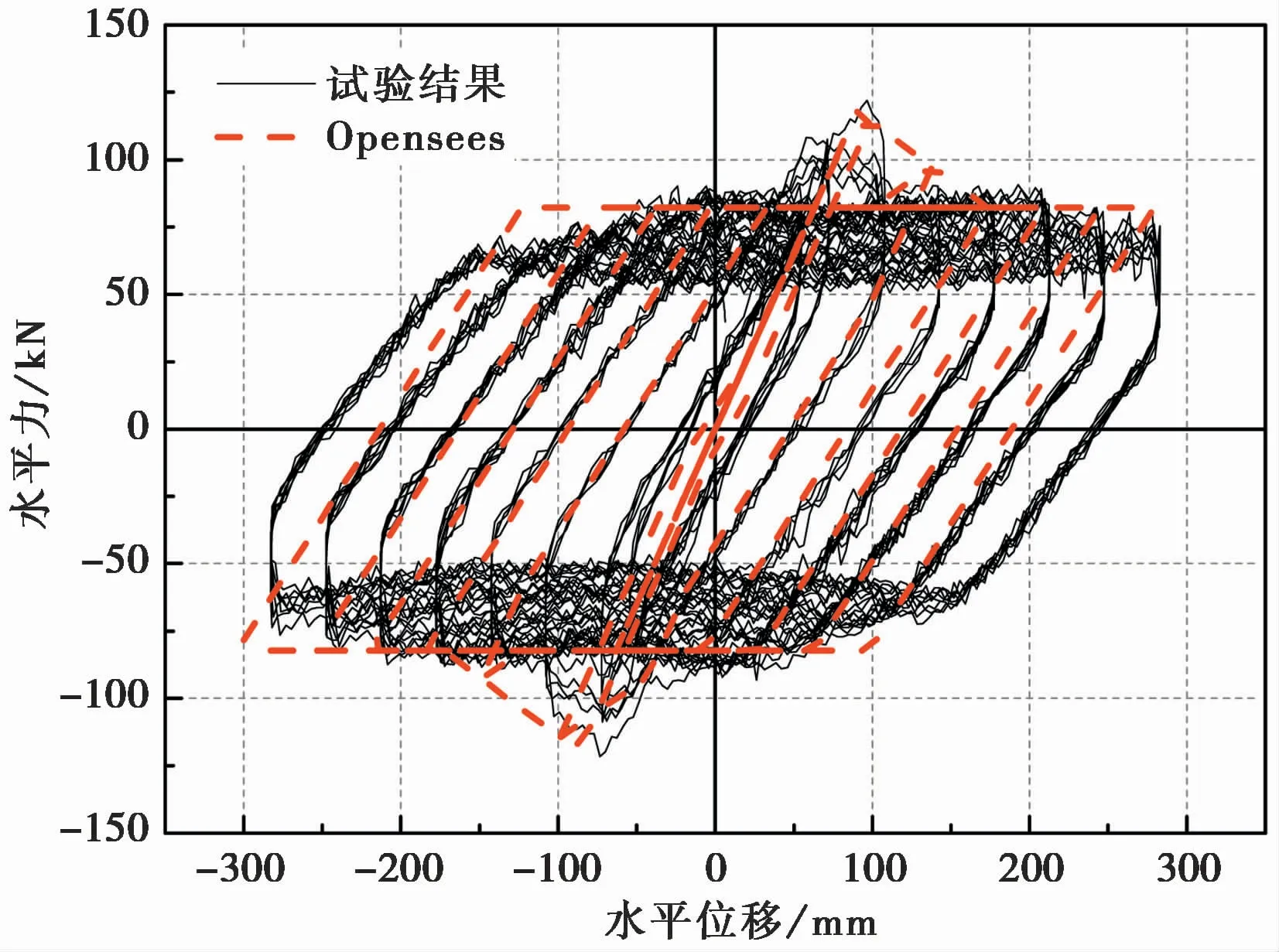

通过观察图3中各支座试件力-位移滞回曲线,建立正常使用荷载为4MPa的普通板式橡胶支座在不锈钢界面的三折线本构模型以研究其真实滑动响应特性,如图5所示,包含开始滑移位移(u1)、稳定滑移位移(u2)、最大滑动位移(u3)、支座剪切刚度(kd)及支座开始滑移对应刚度(k0)对应的最大静摩擦力(F1),建议将图中A点为初始滑移点,B点为进入稳定滑移阶段特征点,C点为位移加载终点,参数具体数值见图6。根据试验结果,建议将250% ESS作为B点对应的位移值u2为177.20mm,将70% F1作为水平力Fd为82.219k N,支座剪切刚度(kd)取试验组的板式橡胶支座剪切刚度为906.9kN/m。在Opensees中采用两弹簧并联的方式(图6)模拟考虑刚度退化的板式橡胶支座力学分析模型,其中支座的刚度和屈服力的关系如公式1、2所示,并对C1支座的分析模型进行有限元模拟验证有效性,从图7可以看出,该模型可较好反映无锚固板式橡胶支座在地震作用下的真实力学行为。

图5 板式橡胶支座力学模型Fig.5 Mechanical model of laminated rubber bearing

图6 板式橡胶支座有限元分析模型Fig.6 Finite element analysis model of laminated rubber bearing

图7 有限元模拟与试验结果对比Fig.7 Comparison of finite element simulation and test results

3 结论

(1)支座初始滑移点对应的加载位移和初始刚度与竖向荷载呈正相关,而支座摩擦系数与支座竖向刚度呈负相关,这与竖向压力增大导致支座滑移面与钢板的接触条件发生变化有关。

(2)板式橡胶支座的主要力学特征点为初始滑移点对应的150% ESS位移以及稳定滑移点对应的250% ESS,可作为判断支座损伤特征以及桥梁抗震性能评价的重要指标。

(3)通过支座拟静力试验建立了考虑摩擦滑移特性的支座本构模型来反映真实支座力学行为,通过与有限元分析结果对比,得出建立的三折线模型可较好反映无锚固橡胶支座在地震作用下的实际力学性能,为中小跨径梁桥抗震设计和性能评价提供了合理的依据。