氯化钙溶液蒸发工艺对比

张强,王炳男

(浙江镇洋发展股份有限公司,浙江 宁波 315200)

环氧氯丙烷是一种重要的有机化工原料,用途十分广泛。目前国内主流的生产工艺是甘油法:精甘油与氯化氢气体反应生产二氯丙醇(1,3-二氯-2-丙醇和少量1,2-二氯-3-丙醇),二氯丙醇和石灰乳反应生成环氧氯丙烷。该过程产生大量氯化钙废水[1]。

氯化钙废水通过压滤和加酸调节至合适碱度(pH值为7~9),得到清澈的氯化钙溶液(质量分数约为15%),再经过蒸发浓缩,得到的35%液体氯化钙作为成品外售,或继续浓缩制成片状氯化钙。

在氯化钙溶液由质量分数15%浓缩至35%的蒸发过程中,有的企业采用三效逆流工艺,有的企业采用三效顺流工艺。下面通过对比说明三效顺流蒸发工艺在35%氯化钙生产上的适用性。

1 逆流蒸发工艺流程及参数

1.1 工艺流程

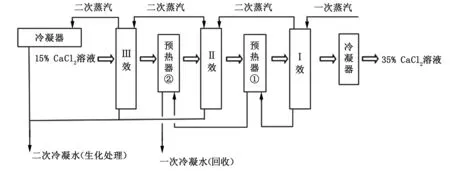

逆流蒸发工艺流程如图1所示。

图1 逆流蒸发工艺流程

原料被原料泵输送至Ⅲ效,经循环泵进入Ⅲ效加热室列管内与管外来自Ⅱ效的二次蒸汽进行热量交换。Ⅲ效产生的二次蒸汽全部进入冷凝器冷凝;浓缩液经泵进入预热器②预热,再进入Ⅱ效进一步浓缩。

经循环泵进入Ⅱ效加热室列管内的浓缩液与管外来自Ⅰ效的二次蒸汽进行热量交换。Ⅱ效产生的二次蒸汽进入Ⅲ效加热室作为加热蒸汽;浓缩液经泵进入预热器①预热,再进入Ⅰ效进一步浓缩。

经循环泵进入Ⅰ效加热室列管内的浓缩液与管外的一次蒸汽进行热量交换。Ⅰ效产生的二次蒸汽进入Ⅱ效加热室作为加热蒸汽;浓缩液达到一定浓度后通过出料泵进入冷却器,降温后排出。一次蒸汽的冷凝水依次经过预热器①和②为浓缩液预热。

1.2 工艺参数

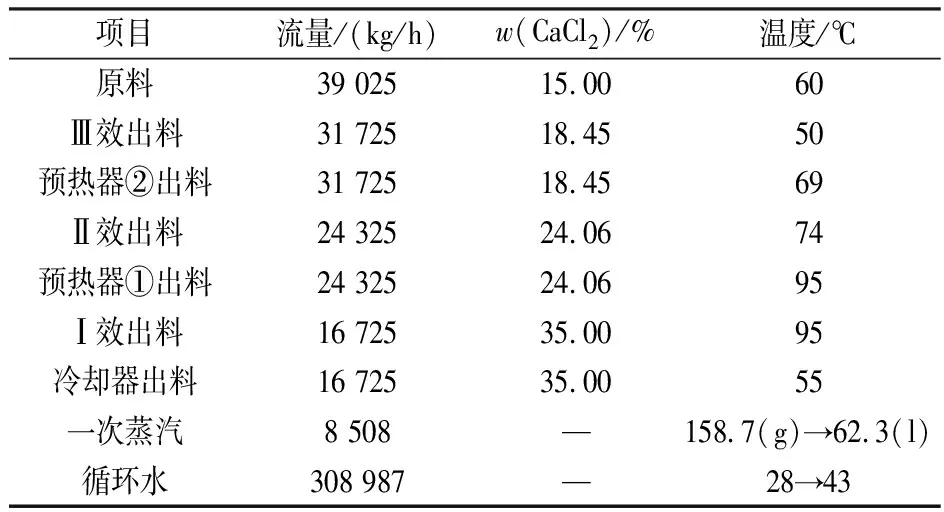

质量分数15%氯化钙溶液经上述逆流工艺蒸发浓缩为35%的主要工艺参数如表1所示。

表1 氯化钙溶液逆流蒸发主要工艺参数

2 顺流蒸发工艺流程及参数

2.1 工艺流程

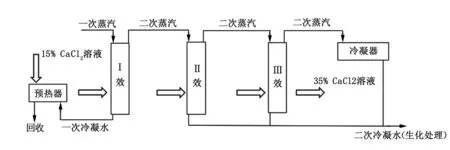

顺流蒸发工艺流程如图2所示。

图2 顺流蒸发工艺流程

原料经原料泵进入预热器,预热后进入Ⅰ效,经循环泵进入Ⅰ效加热室列管内,与管外的一次蒸汽进行热量交换,一次蒸汽的冷凝水经过预热器为原料预热。

Ⅰ效产生的二次蒸汽进入Ⅱ效加热室作为加热蒸汽,浓缩液利用效体间的真空差进入Ⅱ效进一步浓缩。

Ⅱ效产生的二次蒸汽进入Ⅲ效加热室作为加热蒸汽,浓缩液利用效体间的真空差进入Ⅲ效,继续浓缩到规定的浓度后通过出料泵排出,Ⅲ效产生的二次蒸汽全部进入冷凝器进行冷凝。

2.2 工艺参数

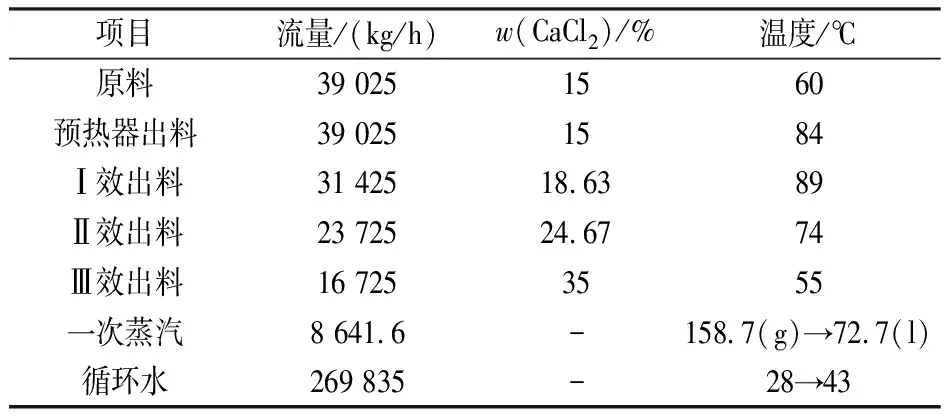

质量分数15%氯化钙溶液经上述顺流工艺蒸发浓缩至35%后的主要工艺参数见表2。

3 逆流和顺流工艺对比

(1)逆流工艺各效间采用泵输送物料,顺流工艺利用各效间的真空差输送物料。与逆流工艺相比,顺流工艺降低了电耗,同时减少了设备和维修费用。

(2)逆流工艺因各效的氯化钙溶液黏度变化不大,传热系数相差不大,各效换热器采用相同换热器;顺流工艺消耗的蒸汽有所增加,原因是顺流工艺中氯化钙溶液浓度提高,而温度降低,使黏度增大,各效的传热系数相差较大,采用相同换热器影响到蒸汽利用率。

表2 氯化钙溶液顺流蒸发主要工艺参数

(3)逆流工艺利用蒸汽冷凝水为Ⅰ效和Ⅱ效进料进行预热,随着预热器管程内结垢由少到多,热量利用率不断降低;而顺流工艺利用蒸汽冷凝水为原料预热,换热器采用1用1备,随时切换清洗,热量利用率相对稳定。预热器投入费用相同,顺流工艺无需停车,系统更稳定。

(4)逆流工艺出料采用循环水冷却,随着冷却器管程内的结垢由少到多,冷却效果越来越差,且影响出料量,须拆洗;顺流工艺出料无需冷却,减少了换热设备和循环水用量,且减少了检修费用。

(5)逆流工艺中Ⅰ效浓度最高,加热室管程的结垢也最快,导致传热系数下降,蒸发速率降低;顺流工艺中Ⅰ效浓度最低,加热室管程的结垢相对缓慢,大大延长了运行周期。

4 结论

顺流工艺中蒸汽消耗略高,但减少了设备、电耗和循环水用量,蒸汽冷凝水利用率也比较稳定,综合来看,氯化钙溶液浓缩采用顺流工艺较适用。