在役预应力混凝土连续小箱梁桥承载能力试验研究

周 宾

(同济大学,上海市 200092)

0 引言

近年来由于我国经济的快速发展,公路交通的通行量和单车荷载重量均呈快速增长趋势,由于自然环境(大气腐蚀、温度和湿度变化)和使用环境(荷载作用与频率的增加、材料与结构的疲劳)的作用,加之我国目前公路桥梁中荷载等级较低的桥梁总数大且超载现象普遍存在,导致高速公路桥梁结构产生各种病害并出现过早损坏的不正常现象。因此,如何对这些既有桥梁进行综合评定,在安全可靠的前提下,尽量挖掘桥梁结构的潜力,充分发挥现有桥梁的使用价值,避免桥梁修理替换的高额费用和延长桥梁的使用寿命,大量节省国家开支,已成为迫在眉睫的事情[1-3]。本文对重载通行下的某省道预应力混凝土连续小箱梁桥进行了承载能力试验研究,重点掌握此类在役桥梁在试验荷载作用下的实际工作状态,评价其实际承载能力和工作性能;同时通过研究该类桥的静力行为,探讨大桥的刚度、强度和整体性能,对今后同类型桥梁的设计、计算分析和安全评定可起到借鉴作用。

1 工程概况

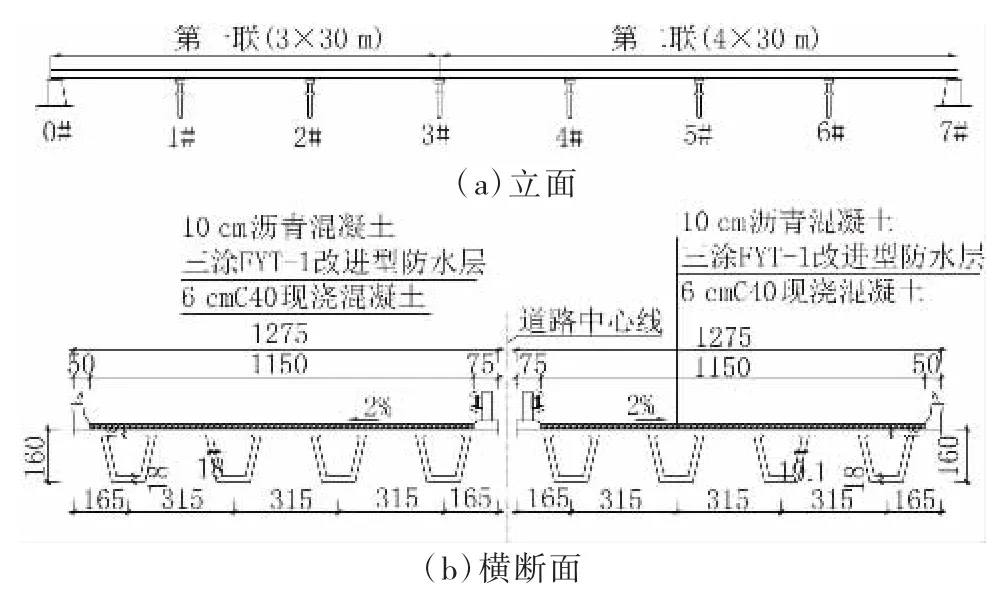

研究对象为某省道改造利用的在役连续小箱梁桥,跨径布置为(3×30)m+(4×30)m,单幅桥宽11.50 m,结构及桥面连续。上部结构为装配式预应力混凝土小箱梁,梁高1.6 m,横向4 片布置,梁间中心间距为3.15 m,边跨预制小箱梁底板布置38 束φs15.2 mm 的低松弛钢绞线,中跨底板布置32 束φs15.2 mm 的低松弛钢绞线,顶板布置30 束φs15.2 mm 的低松弛钢绞线,混凝土采用C50。设计荷载:公路-I 级。全桥总体布置及横断面示意见图1。

图1 全桥总体布置及横断面示意图(单位:cm)

2 静载试验

2.1 测点布置

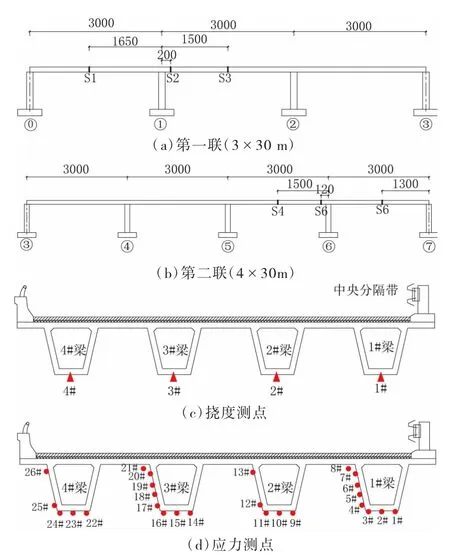

根据该桥理论分析并结合桥梁现场情况,在全桥范围内选取S1~S6 共6 个控制部位(断面),图2 为主梁测试断面及变形、应力测点布置示意图。同时,在S1、S6 断面1# 小箱梁底面沿纵向50 cm 范围内布设千分表引伸仪观测加载前后裂缝开展情况,在0# 台~2# 墩、5# 墩~7# 台1# 小箱梁顶部支座处布设测点观测支座竖向变形,每个墩台顶布设2 个测点。

图2 主梁测试断面及变形、应力测点布置示意图(单位:cm)

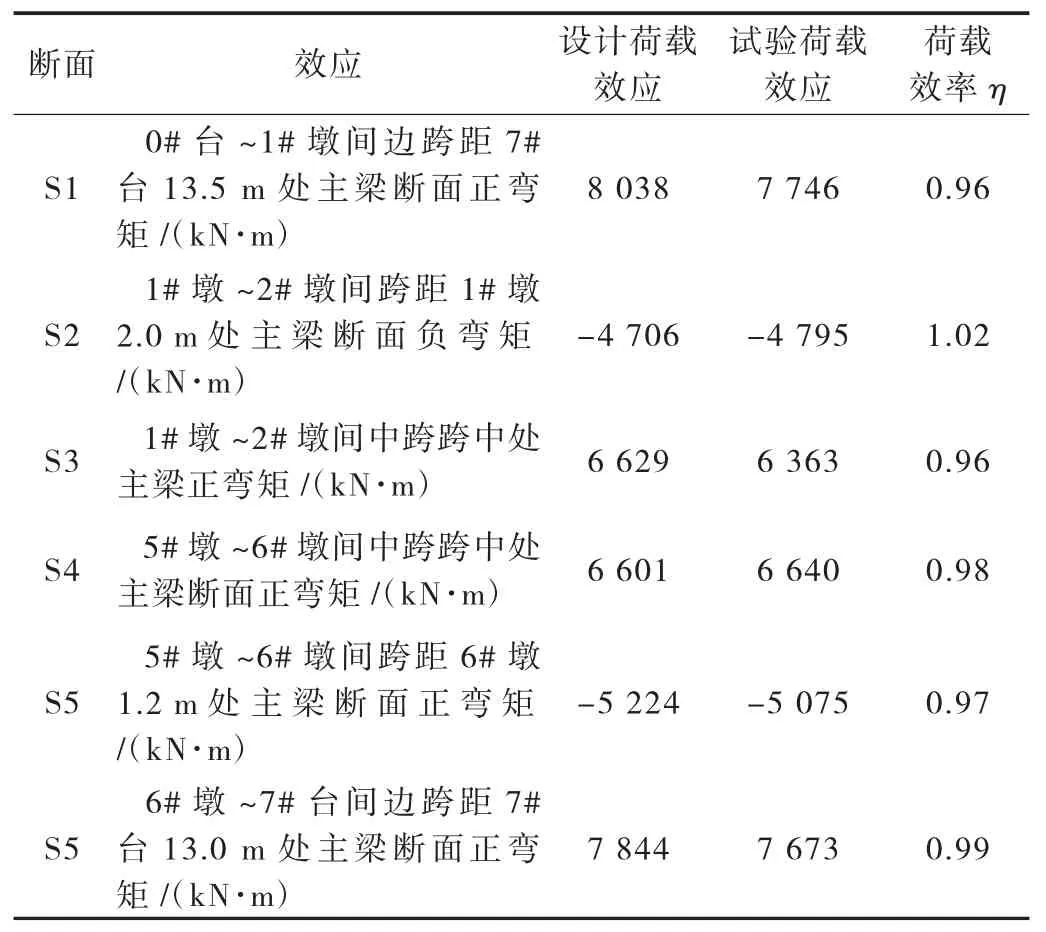

2.2 试验荷载与工况

为使静载试验能充分反映结构的受力特点,加载效率宜介于0.95~1.05 之间[4]。现场选用了6 辆单车满载总重约350 kN 的载重车作加载车辆。实际试验车辆的前后轴轮距为180 cm,前中轴轴距为400 cm,中后轴轴距为140 cm。具体各荷载工况可参见参考文献[1]。表1 给出了静载试验各加载工况的主要结构内力的理论计算值以及相应的荷载效率η。由表1可知,各试验工况的荷载效率系数介于0.96~1.02之间。

表1 各控制部位试验荷载效率系数

2.3 试验变形结果与分析

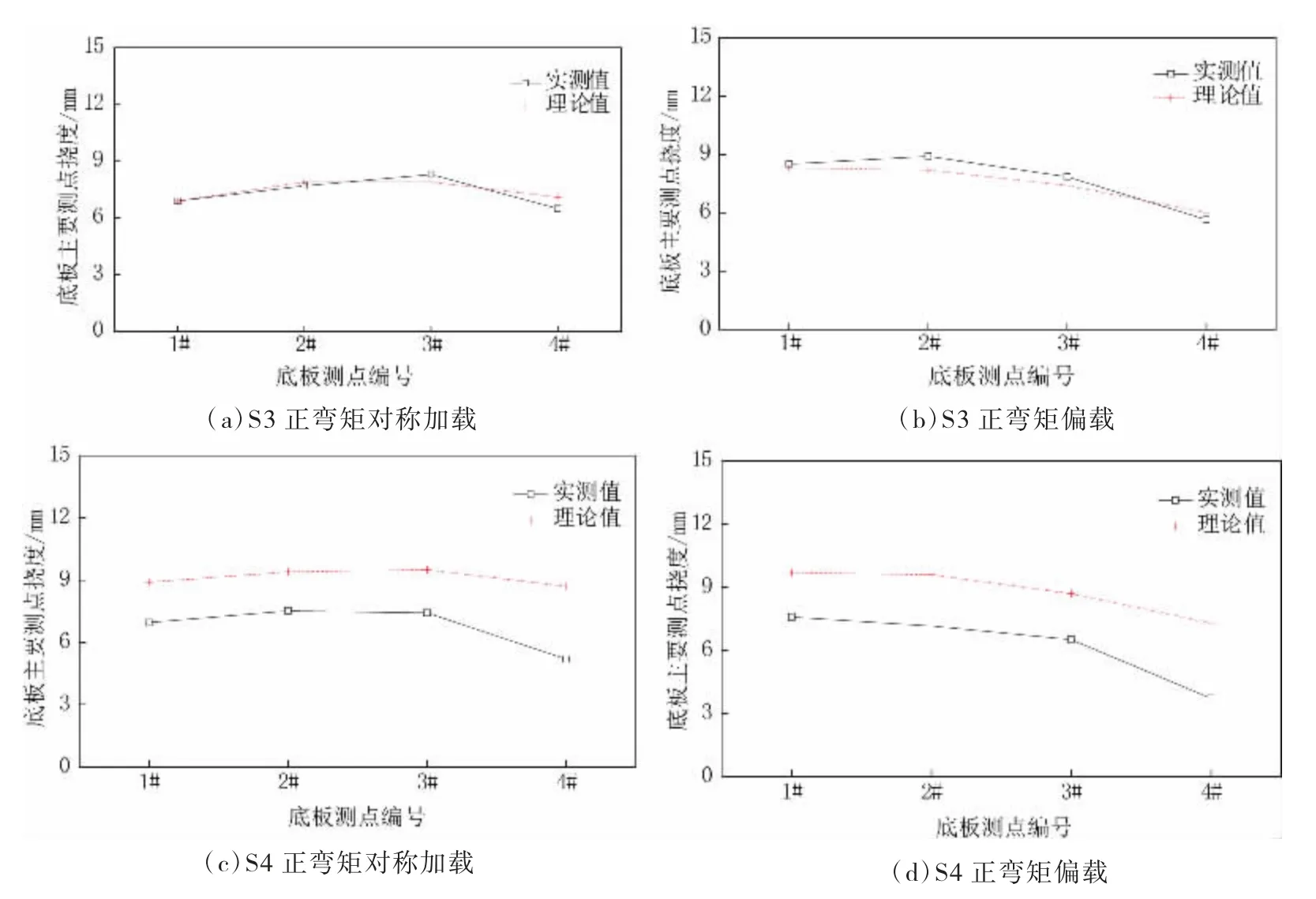

整个加卸载全过程均未发现新增的可见裂缝,各工况下测点残余应变或变形均小于20%。第一联(3×30 m)各控制断面主梁挠度测点的试验校验系数在0.80~1.09 之间,第二联(4×30 m)主梁挠度测点的校验系数在0.49~0.80 之间。图3 为相应加载工况下S3、S4 挠度实测值与计算理论分析值对比结果。结果表明:第一联(3×30 m)主梁部分测点实测挠度略大于理论计算值,表明主梁结构刚度不满足设计荷载的刚度。第二联(3×30 m)主梁实测挠度均小于理论计算值。在横向对称加载情况下,主梁断面挠度(或变位)分布均匀性较好;在横向偏心荷载作用下,挠度的实测值与理论计算值相吻合。

图3 相应加载工况下S 3、S 4 挠度实测值与计算理论分析值对比结果

2.4 试验应力结果与分析

第一联(3×30 m)各试验控制断面主要应力测点的试验校验系数在0.20~1.72 之间,第二联(4×30 m)除个别测点外,主要应力测点的试验校验系数在0.21~0.97 之间。图4 为相应加载工况下S3、S4 应力实测值与计算理论分析值对比结果。结果表明:第一联(3×30 m)主梁主要测点实测应力远大于理论计算值,表明主梁结构强度不满足设计荷载的强度。第二联(3×30 m)主梁实测应力均小于理论计算值,对称荷载下主梁断面应力分布较均匀。另一方面,主梁混凝土应变沿梁高基本呈线性分布,符合平截面假定,箱梁仍处于弹性工作状态,但实测中性轴较理论中性轴上移10%~15%。

图4 相应加载工况下S 3、S 4 应力实测值与计算理论分析值对比结果

3 动载试验

3.1 试验内容

动载试验测试主梁在不同行车速度下的动应力及应力动态放大系数。以两辆载重车(车辆总重量与静载试验车辆重量相同)进行跑车,跑车速度为匀速10、20、40 km/h。选取S1、S3、S4、S6 断面共4 个控制部位测试小箱梁底板动应力及应力动态增量,每个断面测点分别对应图2 中应变片编号为:2、10、15、23。

3.2 试验结果与分析

动载试验测试主梁在不同行车速度下的动应力及应力动态放大系数。以两辆载重车(车辆总重量与静载试验车辆重量相同)进行跑车,跑车速度为匀速10、20、40 km/h。选取S1、S3、S4、S6 断面共4 个控制部位测试小箱梁底板动应力及应力动态增量,每个断面测点分别对应图2 中应变片编号为:2、10、15、23。

以典型的S1 断面动应力时程曲线及动应力测试结果为例,表2 为S1 断面实测应力峰值及动态放大系数结果。

表2 的数据分析结果表明:车辆以正常速度行驶时引起的S1、S3、S4、S6 断面混凝土主梁底板纵桥向测点动态放大系数不大,动态放大系数在1.01~1.14之间。主梁各测试断面的应力动态放大系数实测结果均在正常范围内,且与行车速度无显著关系。

表2 S 1 断面实测应力峰值及动态放大系数

4 结论

(1)静力试验荷载下,第一联(3×30 m)各试验控制断面主要测点应力与挠度实测值均大于理论计算值,不具有满足预定设计荷载的强度和刚度,承载能力不满足要求。

(2)静力试验荷载下,第二联(4×30 m)各控制断面的应力变化和挠度与理论值相吻合,实测值均小于理论计算值,受力行为与设计计算相符,具有承受相应预定设计荷载的强度和刚度,承载能力满足要求。

(3)主梁混凝土应变沿梁高基本呈线性分布,符合平截面假定,箱梁仍处于弹性工作状态,但实测中性轴较理论中性轴上移10%~15%。

(4)正常车辆动荷载作用下,试验桥梁实测动态应力放大系数在正常范围以内。

随着重载交通下预应力混凝土连续小箱梁桥服役年限的不断增加,此类桥梁的承载能力与安全评定问题将愈加突出,本次试验研究对今后同类桥梁结构的设计优化和试验评价提供借鉴和参考,并为此类桥梁的管养和维护提供依据和技术支持。