双薄壁墩连续刚构桥设计要点及结构受力分析

申 卫,黄 华

(中国市政工程中南设计研究总院有限公司,湖北 武汉 430010)

0 引言

连续刚构桥是中小跨度桥梁中采用频率较高的一种结构型式,具有外观简洁、技术成熟、施工方便、造价低等优点,还可节省大吨位支座,减少后期维护费用,梁高在同等跨度下可以较连续梁低,特别适用于墩身较高的情况,在公路和市政桥梁建设中均有较多的工程实例。连续刚构桥的桥墩类型分为单柱墩、双薄壁墩和V 形墩,其中双薄壁墩由于能在提供较小抗推刚度的同时兼有较大的顺桥向抗弯和横桥向抗扭刚度,既可保证施工过程中的安全稳定性,又能满足大跨径桥梁的受力要求,因而受到了广大桥梁设计工作者的青睐[1]。

1 项目概况

四川省自贡市富顺县怀石农村公路改造项目起点位于四川富顺县与江安县交界处黄湾,路线由南向北经该地石河子水库西侧、石道乡、天马村,在原怀德渡口南侧约600 m位置跨越沱江,路线接续向北延伸绕过怀德场镇,终点接富顺与泸县交界处桥村水库,路线全长约14.684 km;另外,路线在怀德镇与泸富路呈分离式立体交叉,为连通泸富路,同时结合怀德镇城镇规划,本项目于怀德镇北侧设置连接线连接泸富路,连接线长1.634 km[2]。

怀德沱江大桥里程范围:K10+057.689~K10+744.889,总长687.2 m。全桥孔跨布置:(4×40)m+(75+130+75)m+2×(3×40)m;主桥和引桥均采用整幅布置,桥面总宽20.5 m。跨江主桥采用(75+130+75)m预应力混凝土连续刚构,引桥采用40 m跨预应力混凝土T 梁。

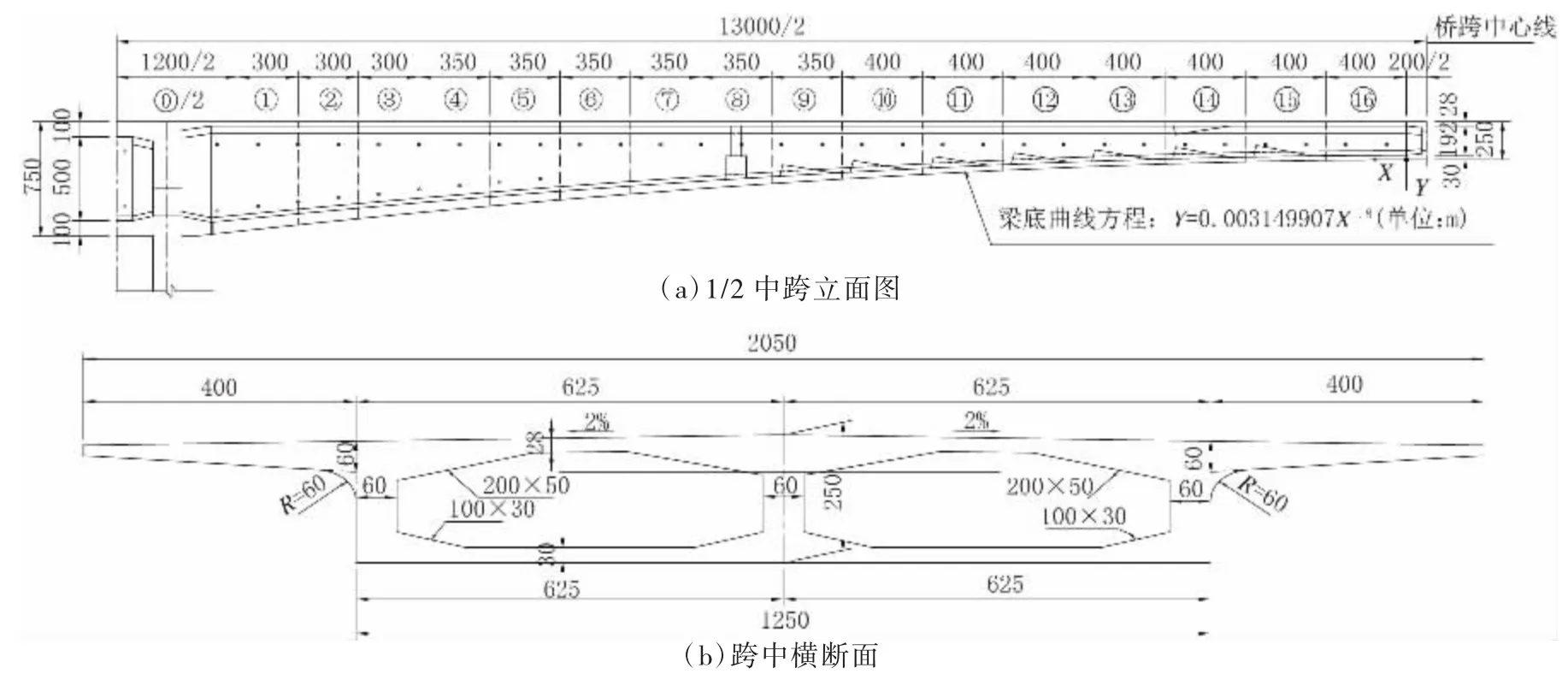

怀德沱江大桥主桥立面布置图见图1。

图1 怀德沱江大桥主桥立面布置图(单位:cm)

怀德沱江大桥的主要技术标准如下:

(1)道路等级:四级公路。

(2)设计荷载:公路Ⅰ级;人群荷载:2.6 kN/m2。

(3)设计速度:20 km/h。

(4)桥梁设计使用年限:100 a。

(5)环境类别:Ⅰ类环境。

(6)设计洪水频率:大、中桥按照1/100 考虑;最高通航水位:249.85 m。

(7)通航等级:Ⅳ-(3)级。根据航评报告,通航净宽要求大于90 m,净高要求大于8 m。

(8)抗震设防类别:据《中国地震动参数区划图》(GB 18306—2015),工区地震动峰值加速度为0.05g,地震动反应谱特征周期0.40 s,相应的地震基本烈度为Ⅵ度。

2 主要设计要点

2.1 双薄壁墩设计

连续刚构桥梁设计难点之一就是控制体系升降温及由混凝土收缩徐变产生的桥墩墩身内力,且在保证承载能力及结构稳定性的前提下,要求具有足够的柔度。双薄壁墩具有顺桥向抗推刚度小的特点,不但能有效减小由温度、混凝土收缩徐变和地震力等引起的桥墩内力,还能有效降低基础的设计难度[3],故连续刚构桥墩一般采用双薄壁墩。

双薄壁墩设计的关键要点是如何合理确定双薄壁墩的墩间距H 和壁厚b。根据某些学者的研究成果,在一定的桥跨结构形式下,墩间距的变化对成桥阶段墩身应力影响很小,但是对施工阶段墩身应力影响较大,可先根据施工阶段不平衡最大弯矩计算初步拟定1 个墩间距H,然后在满足成桥阶段受压构件承载力强度的前提下,通过调整设计参数确定合理的壁厚b[4]。

结合该项目的工程实例,首先根据施工阶段不平衡弯矩初步计算拟定墩间距(H=5 m),然后通过建立的有限元模型对不同的壁厚设计参数进行计算。从表1 的计算结果可知,随着壁厚的增加,主墩基础的内力不断增大,墩身应力不断增大。因此,通过调整薄壁墩厚度可以有效改善双薄壁墩的基础和墩身的受力情况。

表1 双薄壁墩壁厚比较表

基于上述分析的结论初步确定双薄壁墩的设计参数,然后对双薄壁墩在成桥阶段承载力强度、裂缝以及施工的稳定性分别进行验算,计算结果进一步验证了设计的安全性和可靠性。该项目主墩构造图见图2。

图2 双薄壁墩构造图(单位:cm)

2.2 主梁设计

考虑该项目怀德沱江大桥兼顾城市桥梁功能,需在桥梁两侧设置人行道、机非混行道,所以桥梁宽度推荐采用20.5 m。桥梁横断面采用整幅布置:2.5 m(人行道)+0.5 m(路缘带)+3.5 m(机非混合车道)+3.5 m(机动车道)+0.5 m(双黄线)+3.5 m(机动车道)+3.5 m(中央分隔带)+0.5 m(路缘带)+2.5 m(人行道)=20.5 m。

怀德沱江大桥主梁构造图见图3。

由图3 可见,主桥箱梁采用单箱双室直腹板横断面,主梁中支点处梁高7.5 m,跨中梁高2.5 m,梁底由距主墩中心4 m处往跨中或边墩方向60 m段按1.8 次抛物线变化;箱梁悬臂浇筑共分为17 个节段,分段长度依次为:12 m(0 号段)+3×3 m+6×3.5 m+7×4 m,中跨合龙段长2 m,边跨合龙段长2 m,边跨现浇直线段长8.9 m。最大悬臂节段质量为257 t。

图3 怀德沱江大桥主梁构造图(单位:cm)

怀德沱江大桥主梁按照全预应力混凝土构件进行设计,采用纵、横、竖三向预应力体系,纵、横向预应力采用高强低松弛钢绞线,竖向预应力采用JL32预应力螺纹钢筋,在梁顶设置张拉端锚固。为有效解决大跨度预应力混凝土梁桥远期下挠的问题,采用主动控制性措施,在中跨和边跨均布置了体外预应力束。体外预应力束采用无黏结环氧涂层钢绞线,在体外预应力转向的位置需设置竖肋式的转向块,中跨合龙后体外预应力张拉控制应力按照0.2 fpk控制,运营阶段后期最大可补张拉至0.7 fpk。

3 成桥阶段正装分析

成桥正装分析采用空间有限元软件Midas/Civil建立计算模型,全桥模型共划分为502 个节点、443个单元。主梁、墩及基础均采用空间梁单元,中墩桩基通过节点弹性支撑模拟土弹簧,边支点采用竖向支撑。全桥正装有限元计算模型见图4。

图4 成桥正装有限元计算模型

全桥共分为基础及墩身施工、0 号块施工,1~16号块挂篮悬臂施工、边跨现浇段施工、边跨合龙、中跨合龙等主要施工步骤,考虑挂篮、风荷载以及其他施工临时荷载。

成桥阶段考虑的荷载有:恒载、基础变位、混凝土收缩徐变效应、汽车、人群、整体升降温、梯度温度、风荷载等。在成桥荷载组合下,根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018),对结构进行持久状况承载能力极限状态验算、持久状况正常使用极限状态验算、持久状况和短暂状况下应力验算。

(1)持久状况承载能力极限状态计算。在持久状态荷载基本组合下,主梁正截面抗弯和斜截面抗剪验算的最小安全系数分别是1.37 和1.52;主墩墩身正截面抗压承载力最小安全系数是1.9,满足《公路钢筋混凝土及预应力混凝土桥涵设计规范》要求。

(2)持久状况正常使用极限状态计算。在持久状态荷载频遇组合下,主梁正截面拉应力σst-0.8σpc≤0,斜截面混凝土主拉应力σtp≤0.4 ftk=1.06 MPa;主梁中跨最大向下挠度δmax=27.652 mm,考虑长期增长系数ηθ,ηθδmax/L=1/3 300<1/600,满足《公路钢筋混凝土及预应力混凝土桥涵设计规范》要求。

(3)主梁持久状况和短暂状况下应力验算。在持久状态荷载标准组合下,主梁受压区混凝土的最大压应力σkc+σpt≤0.5 fck=16.2 MPa;混凝土的主压应力σcp≤0.6 fck=19.44 MPa,满足《公路钢筋混凝土及预应力混凝土桥涵设计规范》规范要求。

以上计算结果表明:怀德沱江大桥在成桥和施工阶段各项技术指标均能满足规范要求,且有一定的安全富裕度。

4 施工阶段受力分析

在主桥箱梁2~4 号节段悬臂施工过程中,施工单位发现在各节段纵向预应力钢束张拉后,中腹板和边腹板均出现一些沿预应力管道方向的斜裂缝,如图5 所示。这个问题也引起了参建单位的重视。为了尽快找到引起腹板开裂的原因,项目总承包单位委托专业检测单位对裂缝进行了检测。

图5 腹板裂缝检测照片

根据裂缝检测结果,腹板裂纹均位于腹板预应力束张拉端附近,沿波纹管道走向,2~4 号节段腹板裂缝长度介于70~315 cm,裂缝宽度介于0.06~0.12 mm,裂缝深度介于25~45 mm。腹板位置实测声速平均值总体情况较好,推断混凝土密实度整体较好。

在主梁悬臂施工过程中,主梁仅承担自重、挂篮及施工临时荷载。由于主桥施工过程中产生的腹板斜裂缝方向与连续梁桥在墩顶处的主拉斜裂缝方向垂直,由此可以排除整体受力裂缝的可能。根据腹板的开裂位置及走向,分析认为施工过程中多个影响因素的叠加可能产生了较大的局部拉应力,从而导致腹板开裂。腹板预应力张拉后,由于锚固区在巨大局部压力的作用下产生了锚下劈裂力,此时由于管道尚未灌浆,管道与混凝土接触部位会产生应力集中,管道外壁周围混凝土的实际拉应力要明显大于平均拉应力,如若其值超过混凝土抗拉强度时,就会导致腹板开裂。

为考察锚下劈裂力对腹板的影响,对已施工节段建立有限元实体模型进行分析,如图6 所示。根据实体有限元计算结果,2~4 号节段张拉完成后,主梁顶底板最大法向压应力为-6.94 MPa,小于0.7 fck=22.68 MPa;最大主拉应力为0.72 MPa,小于0.7 fck=1.85 MPa。主梁腹板各典型位置总体主拉应力水平介于0.10~0.22 MPa,平均应力水平较低;同时,随着悬臂块施工的进行,腹板主拉应力呈递减趋势。根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》第8.2 条及其条文解释,对预应力锚下劈裂力应按强度控制,裂缝宽度控制在不超过0.15 mm 时即可满足结构使用性能要求。从检测单位提供的数据来看,裂缝宽度满足该规范要求。总体判断下,结构受力符合设计要求,结构并不存在安全性问题。

图6 实体分析有限元模型

上述分析表明,腹板裂缝总体成因较为复杂,但就其开展程度而言,对结构安全影响较小,总体可控。裂缝主要是由于混凝土养护龄期、施工因素、预应力锚下劈裂等因素综合产生。为了尽量减少这种裂缝的产生,在后续节段施工前采取了以下主要措施:(1)提高混凝土浇筑质量,加强混凝土养护,要求混凝土浇筑后强度和弹性模量均达到90%后方可张拉预应力,严格控制张拉龄期;(2)调整预应力张拉顺序,先张拉竖向预应力后再张拉纵向预应力,通过竖向预应力来抵消锚下劈裂力的影响[5];(3)对腹板预应力管道的定位钢筋进行加强,防止浇筑混凝土时预应力管道出现偏离和跑位的现象。

通过采取以上措施,主梁后续节段预应力张拉后裂缝的数量明显减少或消失,施工质量得到明显提高。在后面节段的施工过程中,通过对前几个节段产生的裂缝进行定期观测,发现大部分裂缝已几乎闭合,说明实际情况与理论分析的结论基本一致,所采取的优化措施效果明显。

5 结语

截至目前,经过各参建单位的共同努力,大桥中跨已经顺利合龙,全桥主体结构已经完工。该桥的工程实践尤其是对施工过程腹板开裂问题的分析解决思路可以为以后类似桥梁的设计和施工提供参考。