扩压器套料电解加工绝缘套结构刚度优化研究

李正寅,朱 栋,张晓博

(南京航空航天大学机电学院,南京 210016)

扩压器是航空发动机压气机的关键部件,能够将叶轮出口的高速气流减速增压,起到提高发动机推力的作用,常采用镍基高温合金等高强度材料制造[1-2]。传统机械切削加工方法效率低下,刀具消耗严重。电解加工基于金属阳极溶解的原理实现零件成形,具有加工效率高、无工具损耗、无重铸层、不受工件材料力学性能限制等优点,非常适合于扩压器的制造[3-4]。

加工稳定性是影响电解加工精度与重复性的重要因素,国内外研究人员为了提高电解加工稳定性,针对阴极结构、流场形式及加工方法等进行了大量试验研究。万龙凯等[5]针对整体叶盘型面电解加工提出了阴极“C”形加强筋优化结构以减少阴极变形;Yao 等[6]设计了多种镂空片状阴极结构内部加强筋设计方法,提升了镂空阴极结构的整体刚性;Zhu 等[7]提出了薄片阴极厚度优化设计方法以及W 型流场,提高了型面电解加工的稳定性;Lin 等[8]设计了套料电解加工阴极增液缝,优化了贫液区流场均匀性;Klink 等[9]开展仿真并试验观察了电解加工过程中流道内的气穴,探究了进口压力与流道宽度对空化现象的影响;Ghoshal等[10]研究了脉冲电源下阳极振幅及振动频率对加工区气泡逸散的影响,提高了微细电解加工精度及加工效率。

套料电解加工(Electrochemical trepanning,ECTr)是电解加工的一种典型方法,首都航天机械公司田继安[11]提出了带倒置绝缘腔的阴极结构,提高了套料电解加工精度;彭苏皓等[12]设计了绝缘腔下叶盆叶背两侧供液的流场,提高了套料电解加工流场均匀性。目前关于套料电解加工稳定性的研究主要集中于阴极结构设计以及流场形式优化,而针对绝缘套结构对套料电解加工稳定性影响的研究相对较少。

为了提高套料电解加工的精度及流场均匀性,一般采用带有绝缘腔的阴极结构;但绝缘腔为悬臂梁结构,其自由端在流场下易发生弯曲变形,加工过程中存在不稳定现象。为解决套料电解加工稳定性差的问题,本文提出了一种绝缘套刚性优化方法,以GH625 某型号扩压器中分流叶片为研究对象,开展了相应的设计仿真分析与试验研究。

1 绝缘套刚性优化方法

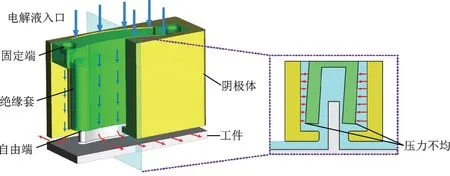

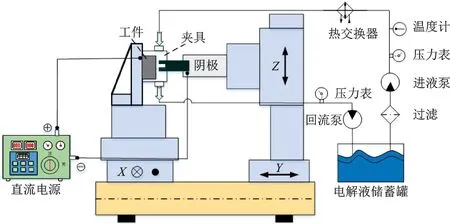

扩压器套料电解加工采用组合阴极结构,如图1 所示。绝缘套首端固定于阴极体,尾端为自由端,内部设计绝缘腔减少已加工叶片的杂散腐蚀。绝缘套与阴极体之间留有较小间隙,作为电解液流道。由于叶片形状不规则等因素,工件两侧间隙内流场压力往往不能保持一致;且扩压器叶栅通道狭窄,阴极宽度受限导致绝缘腔厚度小刚性差,在加工中受流场压力易发生弯曲变形。绝缘套的变形将影响流场稳定性,降低加工定域性以及工件的重复精度;严重时绝缘套发生疲劳断裂,将直接导致工件失去绝缘保护。

图1 套料电解加工示意图Fig.1 Schematic diagram of ECTr

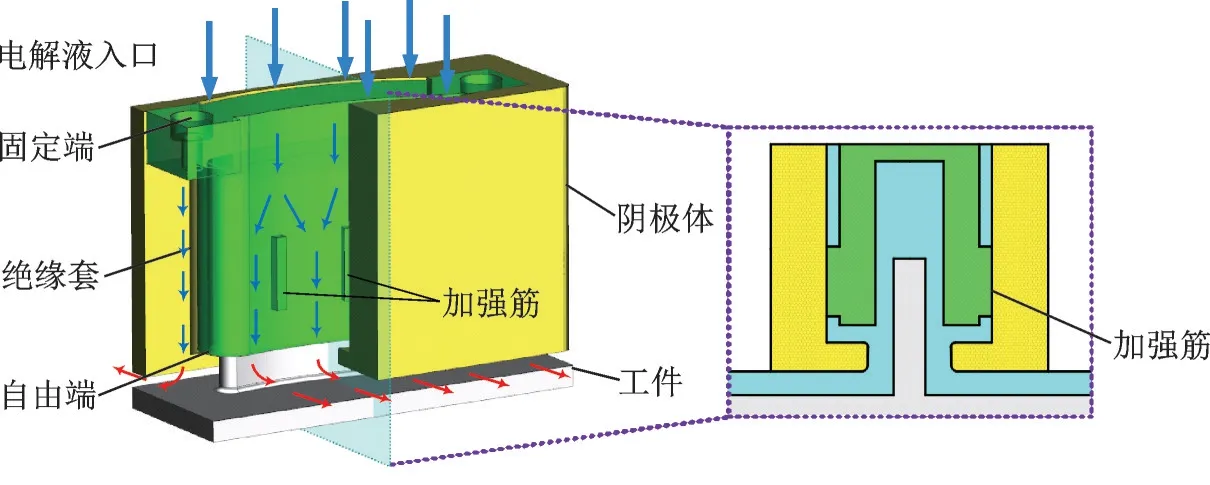

为了解决绝缘套结构整体刚性差、变形严重的问题,提高阴极结构加工过程中的稳定性,提出了一种在绝缘套自由端设计加强筋的刚性优化方法(图2)。本方法存在以下优点:(1)条形加强筋平行排列于绝缘套自由端,厚度与间隙尺寸一致,能够将流道间隙固定,起到限制绝缘套位移、防止颤振的作用[13];(2)设计加强筋后的绝缘套自由端力臂减小,进而使其所受力矩减小,起到降低受力变形量的作用;(3)加强筋的一部分伸入绝缘腔外侧,起到增加绝缘腔厚度的作用,提高了绝缘腔的刚性。

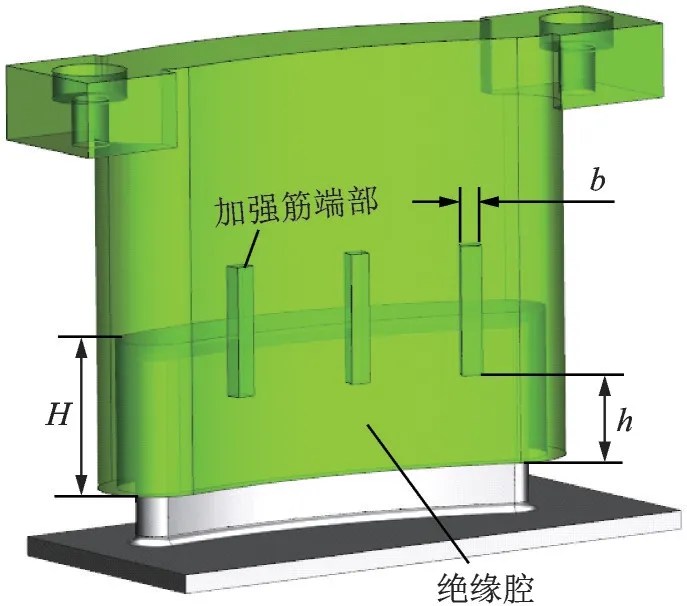

加强筋参数设计需要在保证绝缘套具有良好整体刚性的基础上,减少其对加工区流场的影响,主要考虑以下参数:(1)加强筋的端部形状。加强筋端面形状影响电解液绕流后的流线状态,需要保证流入加工区的流场均匀性。(2)加强筋距绝缘套底端的距离h。为了最大限度提高绝缘套刚性,加强筋距绝缘套底端的距离hmax要小于绝缘腔高度H,同时hmin应保证电解液绕流加强筋后到达加工区的流速满足加工需求。(3)加强筋宽度b。加强筋宽度越大绝缘套的整体刚性越好,但同时会减小流道截面尺寸影响流场均匀性,需要进行合理的设计(图3)。

图2 绝缘套刚性优化方法示意图Fig.2 Schematic diagram of the stiffness optimization method of insulating sleeve

图3 加强筋参数示意图Fig.3 Schematic diagram of strengthening rib parameters

2 绝缘套受力变形仿真分析及加强筋设计

针对扩压器套料电解加工绝缘套模型,开展绝缘套受力变形仿真分析,研究内容包括仿真模型建立、仿真结果对比分析、加强筋参数优化设计等。

2.1 建立仿真模型

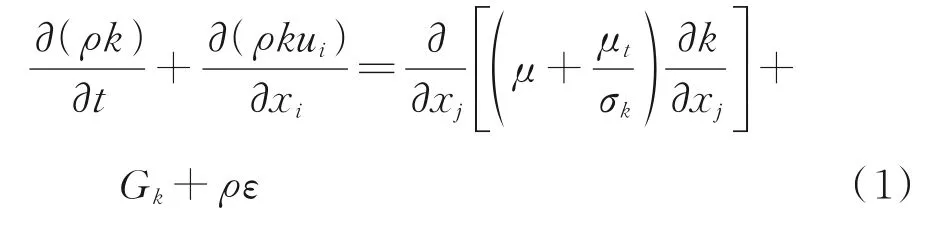

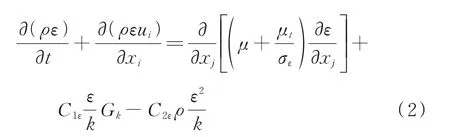

本文采用单向流固耦合方法,通过ANSYS 软件中的fluent 流体动力学模块及static structural 静力学模块对绝缘套结构整体刚性进行有限元分析。液体流动的湍流模型选择RNGκ‑ε模型,该模型考虑了平均流动中的旋转及静态流动,在处理流线弯曲程度较大及高应变率的流动时更具真实性,有利于近壁面低流速区的计算。模型满足Navier-Stokes 方程[14]

式中:ρ为流体密度,k为流体湍动能,ε为耗散率,t为时间,μ为黏性系数,Gk为湍流动能产生项,μt为湍动黏度;经验常数C1ε=1.44,C2ε=1.92,湍动能和湍动能耗散率所对应的普朗特数倒数σk=σε=1.39。

流体动力模块计算结束后,将网格节点位移数据以及流体压力计算数据传输给固体,从而计算得到固体变形量以及等效应力。流固两相交界面满足质量守恒方程和动量守恒方程

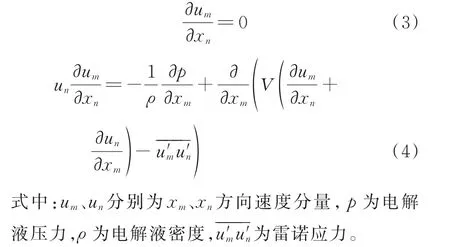

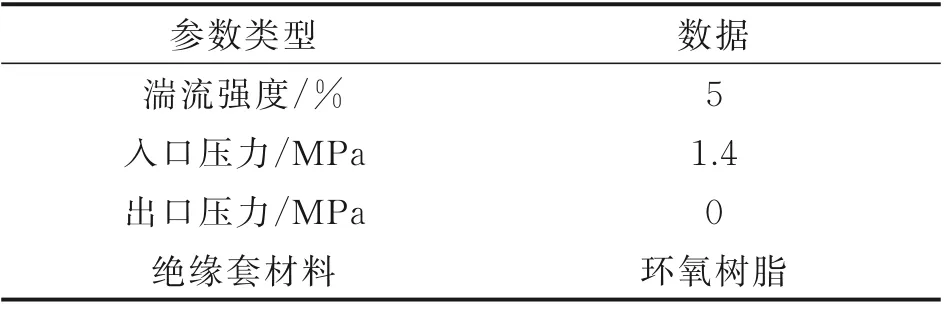

针对某型号扩压器直纹叶片的套料电解加工开展了绝缘套设计,底部绝缘腔体深度尺寸H=9.5 mm,绝缘套及其流场模型如图4(a)所示。在此基础上初步设计参数b=3 mm,h=9 mm 的方形端部加强筋;由于叶片长度尺寸大,将加强筋数量设计为3 条。带加强筋的绝缘套及其流场模型如图4(b)所示。

2.2 仿真结果分析

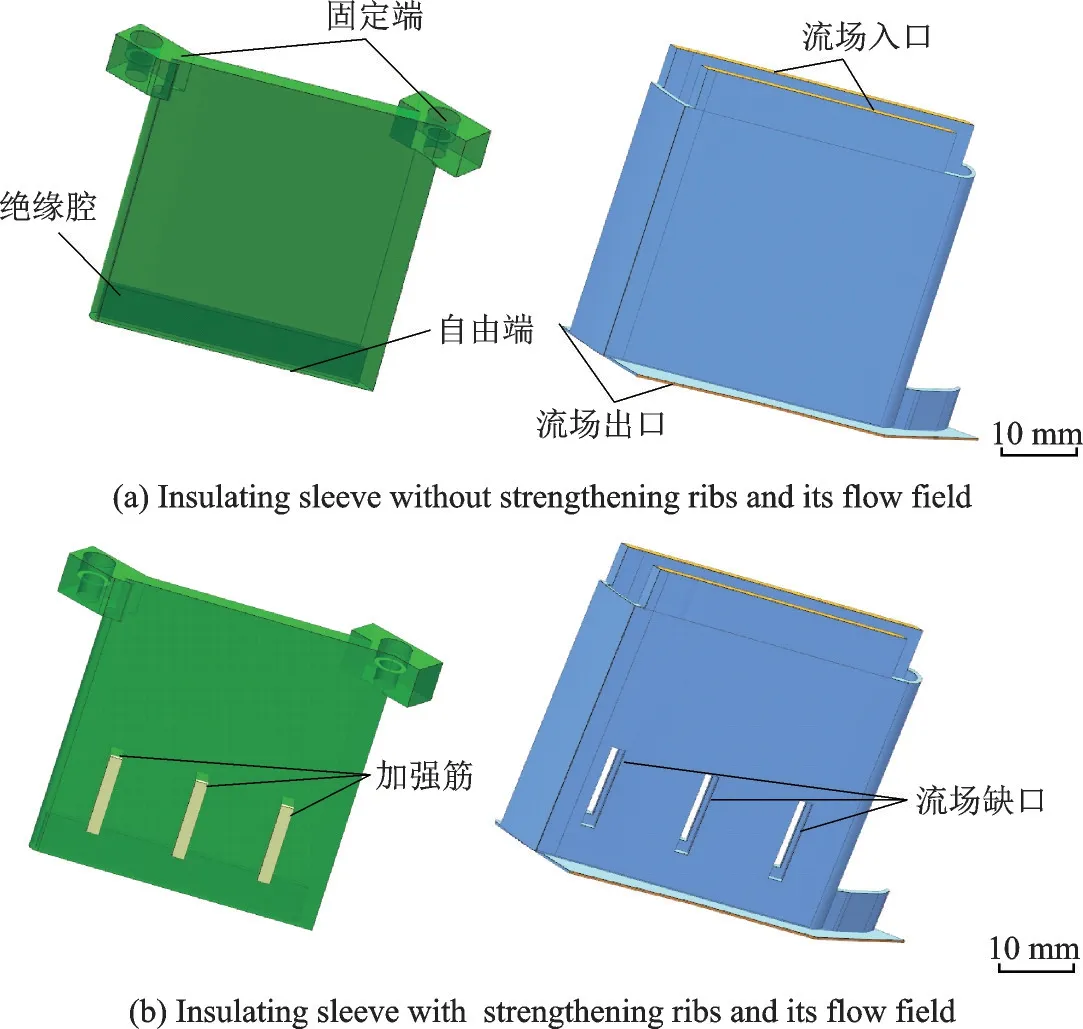

流场的边界条件如表1 所示,电解液入口压力为1.4 MPa、出口压力为0、湍流强度5%,绝缘套材料采用FR4 环氧树脂。在流体动力学模块计算结束后,通过静力学模块计算绝缘套变形量及等效应力。

图4 有无加强筋绝缘套及其流场模型Fig.4 Insulating sleeve with or without strengthening ribs and its flow field model

表1 仿真参数Table 1 Simulation parameters

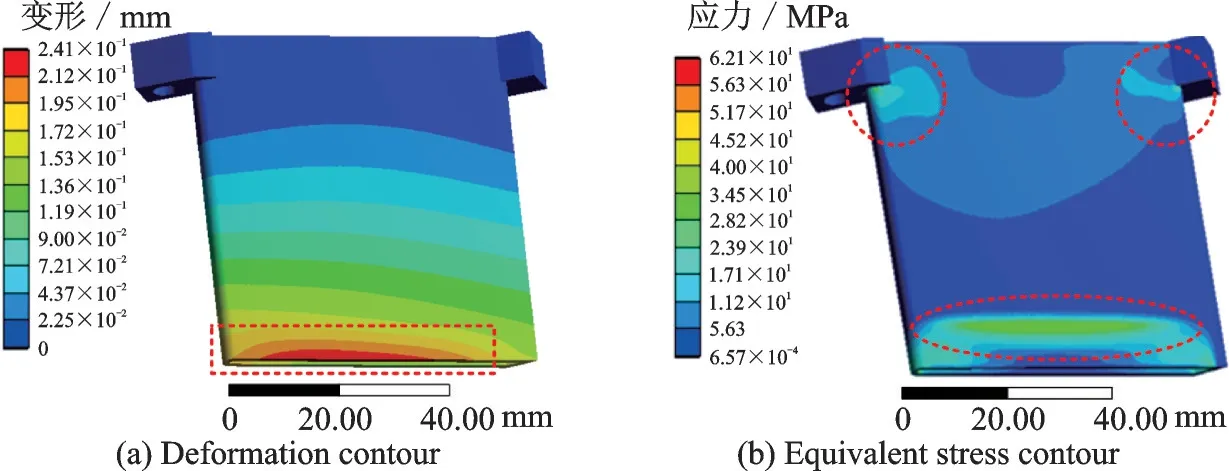

通过以上模型建立及参数设置,开展了无/有加强筋绝缘套流固耦合单向仿真研究,获得绝缘套变形量及等效应力云图,分别如图5、6 所示。分析结果可知:(1)无加强筋绝缘套流场下存在整体结构弯曲变形,最大变形量达到了0.241 mm,位于绝缘套自由端;(2)主要受力区域位于两个固定端以及绝缘腔区域,最大等效应力达到了62.1 MPa。绝缘套变形趋势为自由端整体向一侧弯曲,在加工过程中极有可能与工件侧壁产生干涉。

图5 无加强筋绝缘套变形及等效应力云图Fig.5 Deformation and equivalent stress cloud diagram of insulating sleeve without strengthening ribs

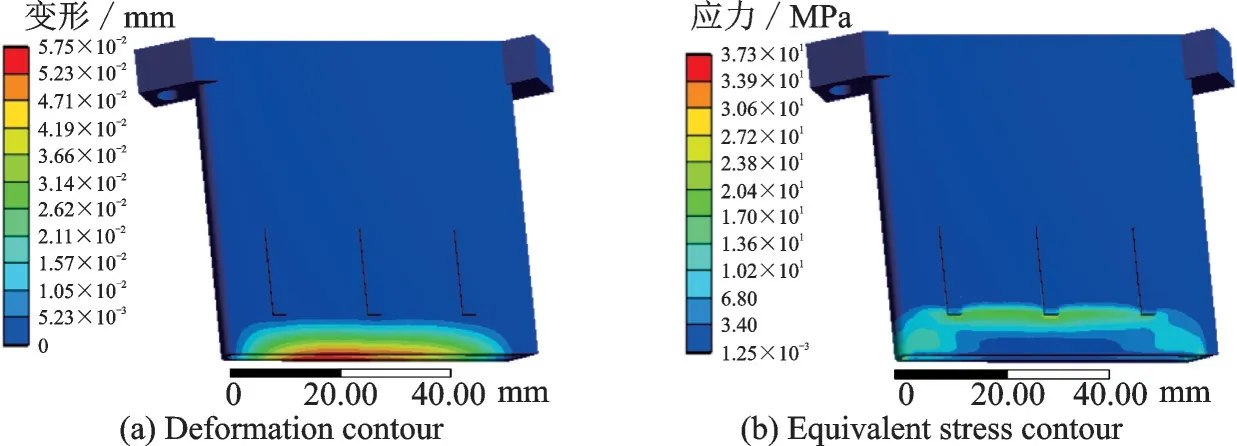

图6 有加强筋绝缘套变形及等效应力云图Fig.6 Deformation and equivalent stress cloud diagram of insulating sleeve with strengthening ribs

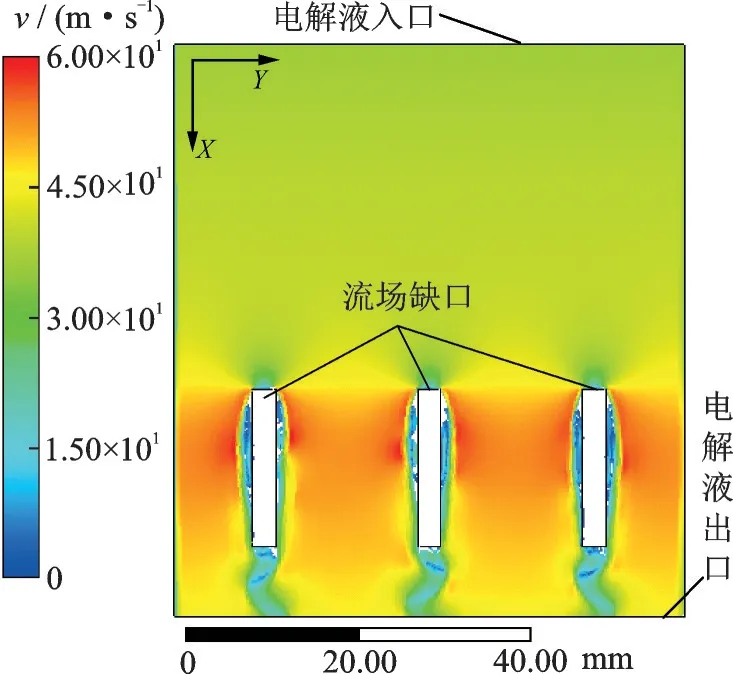

有加强筋绝缘套的受力变形存在以下现象:(1)绝缘套变形不再呈整体弯曲趋势,变形集中在自由端加强筋以下区域,最大变形量由无加强筋时的0.241 mm 减小为0.057 5 mm;(2)绝缘套固定端受力区域明显减少,受力区域集中在绝缘套自由端及加强筋处,最大等效应力由无加强筋时的62.1 MPa减少为37.3 MPa,但绝缘腔受力区域总体不变,考虑是h取值较大的原因;(3)电解液绕流加强筋后,流速分布如图7 所示,其尾端出现卡门涡街现象,存在横向流速,产生了一定程度上的涡旋[15],这将导致加工区的流线出现紊乱;且电解液绕流加强筋后流速较低,不利于加工的稳定性。

图7 带加强筋绝缘套侧壁流速流线图Fig.7 Flow diagram of the side wall of insulating sleeve with strengthening ribs

2.3 加强筋端部形状及底端距离h 优化

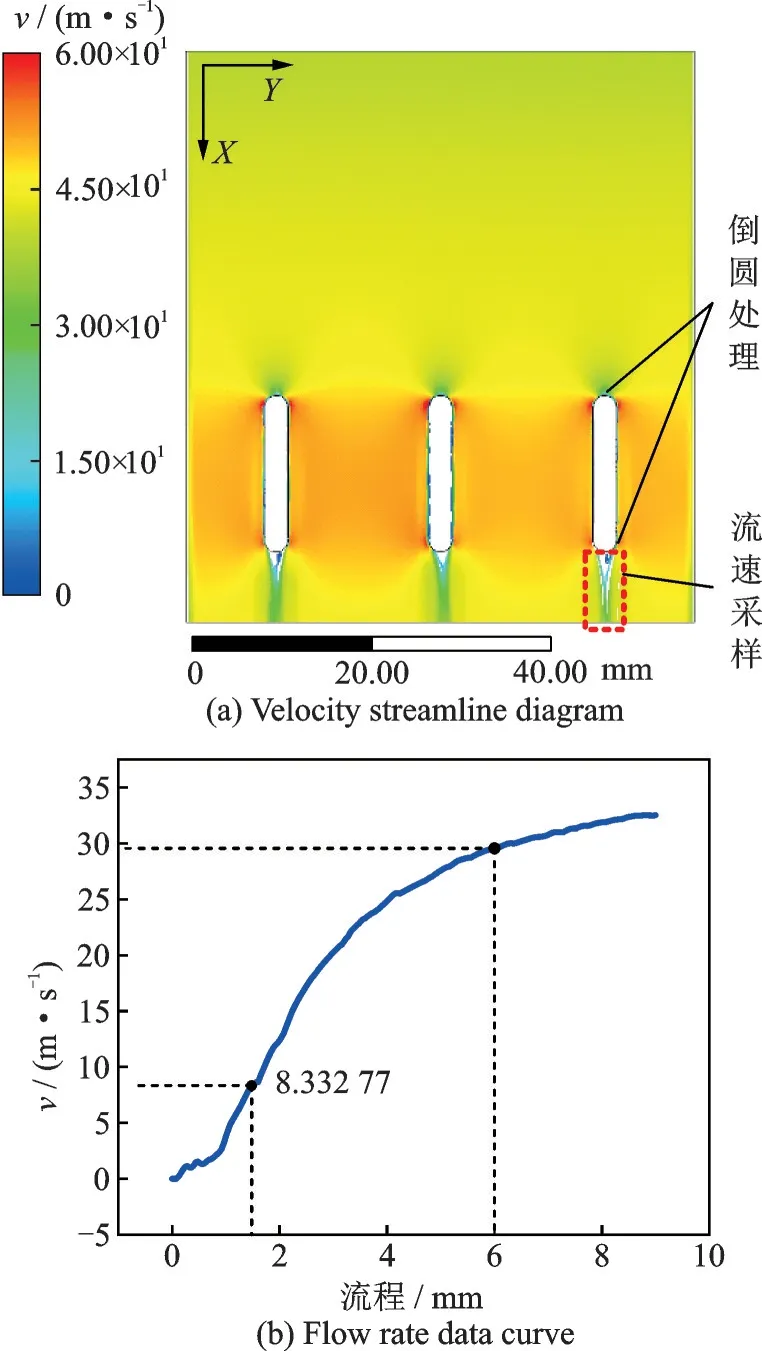

为解决产生涡流的问题,对加强筋端部进行倒圆处理,起到减少流体与固体边界层的分离、均匀流线的作用,且几乎不会对绝缘套刚性产生影响。倒圆直径与加强筋宽度b相同为3 mm,优化加强筋端部形状后的流速流线图如图8(a)所示。与方端加强筋相比:(1)电解液绕流圆形加强筋后未出现涡流,横向速度较小,流线保持稳定;(2)电解液绕流圆形端部端加强筋后的流速有所提高。对绕流加强筋后的流场中线沿流程均匀采集数据点,流速数据如图8(b)所示。

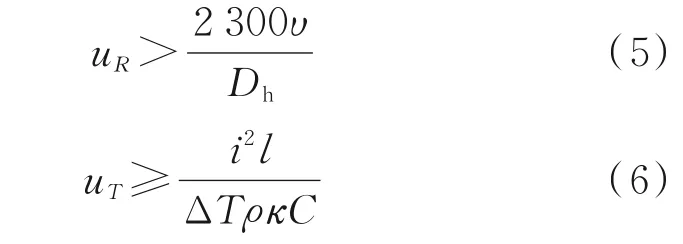

流体的流动状态分为层流和湍流,可通过雷诺数Re确定。当雷诺数大于2 300,流体为湍流,反之为层流。加工区电解液需保持湍流状态,且如果电解液流速过低,沿流程温升过大会影响加工间隙内电导率分布。为保证加工在较稳定的状态,加工间隙内的电解液存在最低流速限制

图8 电解液流速分布及数据Fig.8 Electrolyte flow rate distribution and data

式中:uR为实现湍流状态的最小流速,为允许温升ΔT下电解液的入口流速;υ为电解液运动黏性系数;Dh为水力直径;i为电流密度;l为流程长度;ρ为电解液密度;κ为电导率;C为比热容。根据式(5,6)可得流速u的范围为

代入模型参数值计算得最小流速u≥8.3 m/s,以此为界限确定流速距底端距离h的最小取值。分析流速数据可知,电解液在1.48 mm 流程处达到最低流速,然后呈弧线上升。由设计准则可知h的取值范围为1.48 mm<h<9.5 mm,综合考虑取h=6 mm。

2.4 加强筋宽度b 优化

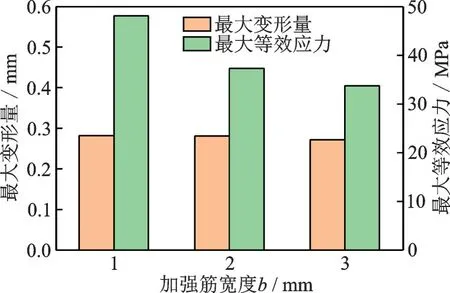

将加强筋宽度减小能够减少流场绕流加强筋后的低流速区面积,但同时会削弱其提高刚性的作用。因此在圆端加强筋、h=6 mm 的基础上对加强筋宽度b分别为1、2 和3 mm 时的绝缘套建立流固耦合模型,开展了绝缘套受力变形仿真,提取最大变形量以及最大等效应力数据如图9 所示。

图9 宽度b 取1、2 和3 mm 时绝缘套最大受力变形量Fig.9 The maximum deformation of insulating sleeve when the width b is 1, 2, and 3 mm

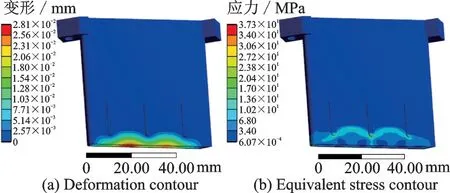

分析数据可知:(1)绝缘套最大变形量随着宽度的减小而几乎不变,保持在0.028 mm 左右;(2)绝缘套最大等效应力随着宽度的减小而增加,宽度b由3 mm 降为2 mm 时,最大等效应力由33.7 MPa 增加为37.3 MPa,而宽度降为1 mm 时,最大等效应力增加至48.1 MPa,增幅较大,对绝缘套的刚性影响较大。综合考虑选用2 mm 宽度,最优加强筋结构的绝缘套变形及等效应力云图如图10 所示。

综上所述,宽度b=2 mm、距底端距离h=6 mm、圆形端部加强筋为最优加强筋参数,使绝缘套最大变形量降低88.3%,最大等效应力降低39.9%。接下来开展相应的试验研究验证绝缘套刚性优化方法的有效性。

图10 宽度b=2 mm 绝缘套变形及等效应力云图Fig.10 Deformation and equivalent stress cloud diagram of insulating sleeve with width b=2mm

3 套料电解加工试验

3.1 试验准备

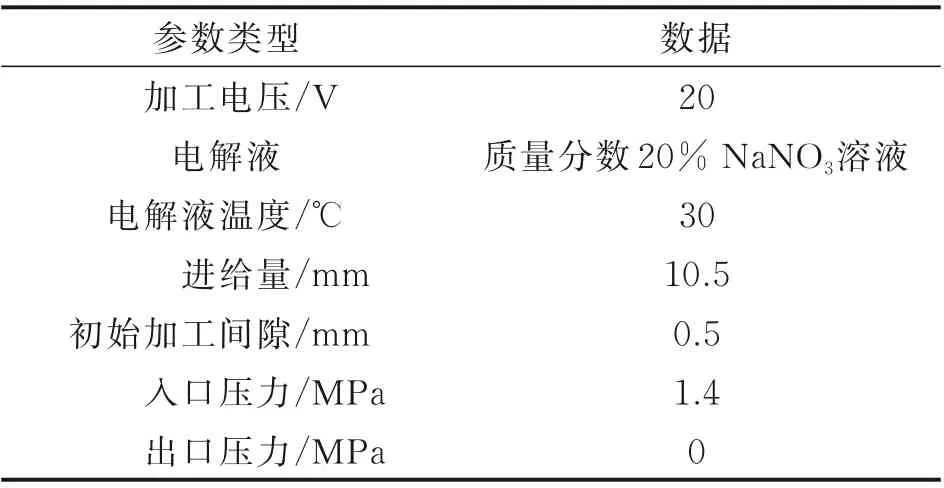

为了验证加强筋绝缘套结构的有效性,探究其对扩压器分流叶片套料电解加工过程稳定性的影响,制造了宽度b=2 mm、距底端距离h=6 mm、圆形端部加强筋的绝缘套并开展了试验研究。电解加工试验系统如图11 所示,主要包括电解加工机床、电解液循环系统、直流电源系统、工装夹具等。试验加工参数如表2 所示。

图11 扩压器套料电解加工系统示意图Fig.11 Schematic diagram of the diffuser sleeve ECM system

表2 试验参数Table 2 Experimental parameters

3.2 试验结果分析

3.2.1 加工稳定性的影响

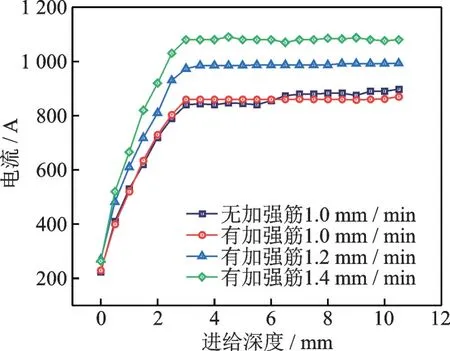

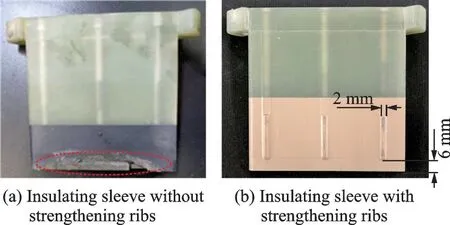

开展了无/有加强筋结构的套料电解加工对比试验,电流数据如图12 所示。无加强筋的绝缘套在1 mm/min 的阴极进给速度下加工过程存在一定的电流波动,加工稳定性较差;有加强筋的绝缘套加工平稳,无明显的电流波动现象,阴极进给速度得到提升,分别开展了1.0、1.2 和1.4 mm/min 进给速度下的套料电解加工试验。使用优化后的绝缘套实现了极限速度为1.4 mm/min 的稳定套料电解加工,电流约保持在1 080 A。无加强筋的绝缘套刚性较差,加工中易发生弯曲变形,严重时绝缘套直接发生断裂,断裂位置与前文仿真最大变形量位置相符合,如图13(a)所示。有加强筋的绝缘套如图13(b)所示。

图12 在1.0、1.2 和1.4 mm/min 进给速度下的加工电流Fig.12 Machining current at 1.0, 1.2 and 1.4 mm/min feed rate

3.2.2 不同进给速度下的加工精度

图13 绝缘套实物图Fig.13 Physical drawing of insulating sleeve

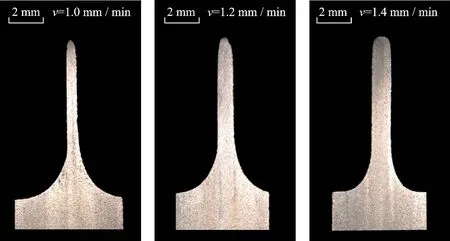

使用基恩士VHX-6000 三维显微系统测得1.0、1.2 和1.4 mm/min 速度下加工的叶片截面如图14 所示。对比分析可知:(1)在1.0 mm/min 的加工速度下,叶尖杂散腐蚀严重,存在一定锥角,叶片的截面厚度较小;(2)随着阴极进给速度的提高,叶尖杂散腐蚀作用减少,当进给速度为1.4 mm/min 时,叶尖锥角得到明显改善,截面厚度有所增加。加工平衡间隙随着进给速度的提高而减小,使得阴极侧壁对工件材料的腐蚀时间缩短,加工定域性得到改善。

图14 在1.0、1.2 和1.4 mm/min 进给速度下的叶片截面Fig.14 Blade section at 1.0, 1.2 and 1.4 mm/min feed speed

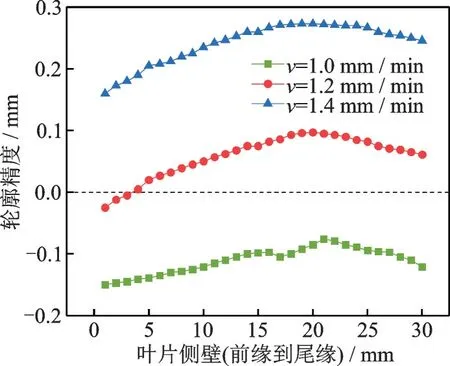

图15 在1.0、1.2和1.4 mm/min进给速度下的叶身轮廓精度Fig.15 Blade profile accuracy at 1.0,1.2 and 1.4 mm/min feed speed

对叶身自前缘至尾缘进行轮廓精度检测如图15 所示,分析结果可知:(1)叶身中部余量要高于叶片前缘及尾缘的余量,呈现为自前缘至尾缘先增加后减少的分布规律;(2)随着加工速度的提高,叶身整体余量增加。叶片前缘圆弧较小,在加工过程中存在电场集中效应,导致前缘处腐蚀量增大。随着阴极进给速度的提高,叶片受到加工刃侧壁杂散腐蚀的时间缩短,叶片整体余量增加。当进给速度为1.0 mm/min 时,叶身全轮廓为负偏差,当进给速度达到1.4 mm/min 后,叶身轮廓无局部过切,能够实现有余量的套料电解加工。

3.2.3 不同进给速度下的表面质量

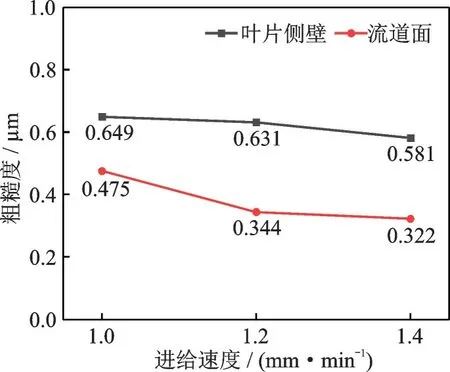

图16 在1.0、1.2 和1.4 mm/min 进给速度下的粗糙度Fig.16 Roughness at 1.0,1.2 and 1.4mm/min feed rate

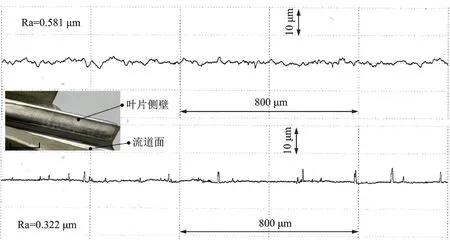

使用MAHR PS1 粗糙度测试仪测得1.0、1.2和1.4 mm/min 速度下的工件表面粗糙度如图16所示,图17 给出了1.4 mm/min 进给速度下的粗糙度检测。分析结果可知:(1)随着进给速度的提高,叶片侧壁粗糙度和流道面粗糙度呈下降趋势,当阴极的进给速度为1.0 mm/min 提高至1.4 mm/min时,叶片侧壁粗糙度Ra 由0.649 μm 减小为0.581 μm,流道面粗糙度Ra 由0.475 μm 减小为0.322 μm;(2)叶片侧壁粗糙度均高于流道面,由于叶片侧壁在加工过程中一直受杂散腐蚀作用,表面质量低于流道面。阴极进给速度的提高,能够减小加工平衡间隙,提高电流密度;工件材料的溶解均匀性因此得到改善,叶片侧壁和流道面的加工质量有所提高。

图17 在1.4 mm/min 进给速度下的粗糙度检测Fig.17 Roughness inspection at 1.4 mm/min feed rate

4 结论

本文提出了一种套料电解加工绝缘套刚性优化方法,通过仿真及试验研究分析了方法的有效性,得出结论如下:

(1)本文采用单向流固耦合有限元分析的方法,研究了加强筋结构对绝缘套受力变形的影响规律。由仿真结果可知,设计加强筋后绝缘套整体刚性得到明显的提高。

(2)通过对不同加强筋参数的绝缘套仿真分析,得到了b=2 mm、h=6 mm 的3 条圆形端部加强筋,在保证流场均匀性的基础上,最大化提升了绝缘套的刚性,使最大变形量减少了88.3%。

(3)为验证仿真结果的准确性,开展了套料电解加工试验,实现了极限速度为1.4 mm/min 的稳定套料电解加工,加工出叶片流道面粗糙度Ra=0.322 μm,叶片侧壁粗糙度Ra=0.581 μm,验证了加强筋刚性优化方法的有效性,对于套料电解加工的阴极结构设计具有重要借鉴意义。