井下胶轮车车架加强筋结构分析

张娜

(山西天地煤机装备有限公司,山西 太原 030006)

井下电驱动无轨胶轮车质量过大,需要足够的动力才能实现其应有的机动性,在不稳定的路面行驶时,车架结构易出现变形、开裂等损伤[1-2]。本文通过实验和有限元分析方法,对比不同类型加强筋结构的应力和应变情况,得到较合适的加强筋结构,为设计人员对矿用车辆车架安全设计提供一定的参考依据。

1 加强筋有限元仿真分析

三维模型建立:

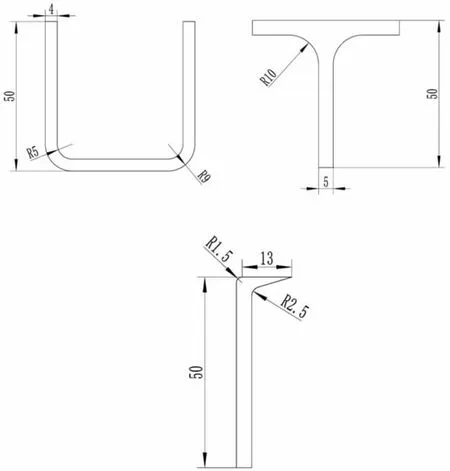

利用Solidworks 软件建立一矿用电驱动胶轮车车架的加强筋三维有限元模型,其尺寸图如图1 所示,三种加强筋长度均为600mm。

图1 U 型、T 型、L 型三种不同的加强筋模型

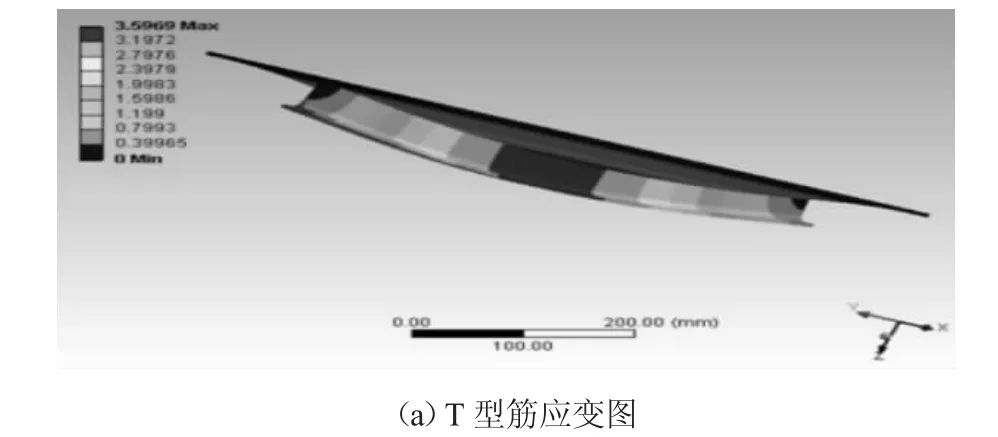

分别进行加强筋网格划分、边界条件的施加及接触设置得到3 种不同类型的加强筋的静力学强度分析计算结果如下:T 型筋计算结果:

从T 型筋的变形图2 和表1 中可以看出,加入T 型筋板后车架最大变形处在顶板上,最大变形量为3.5969mm。

图2 T 型筋静力学计算结果

表1 T 型筋计算结果

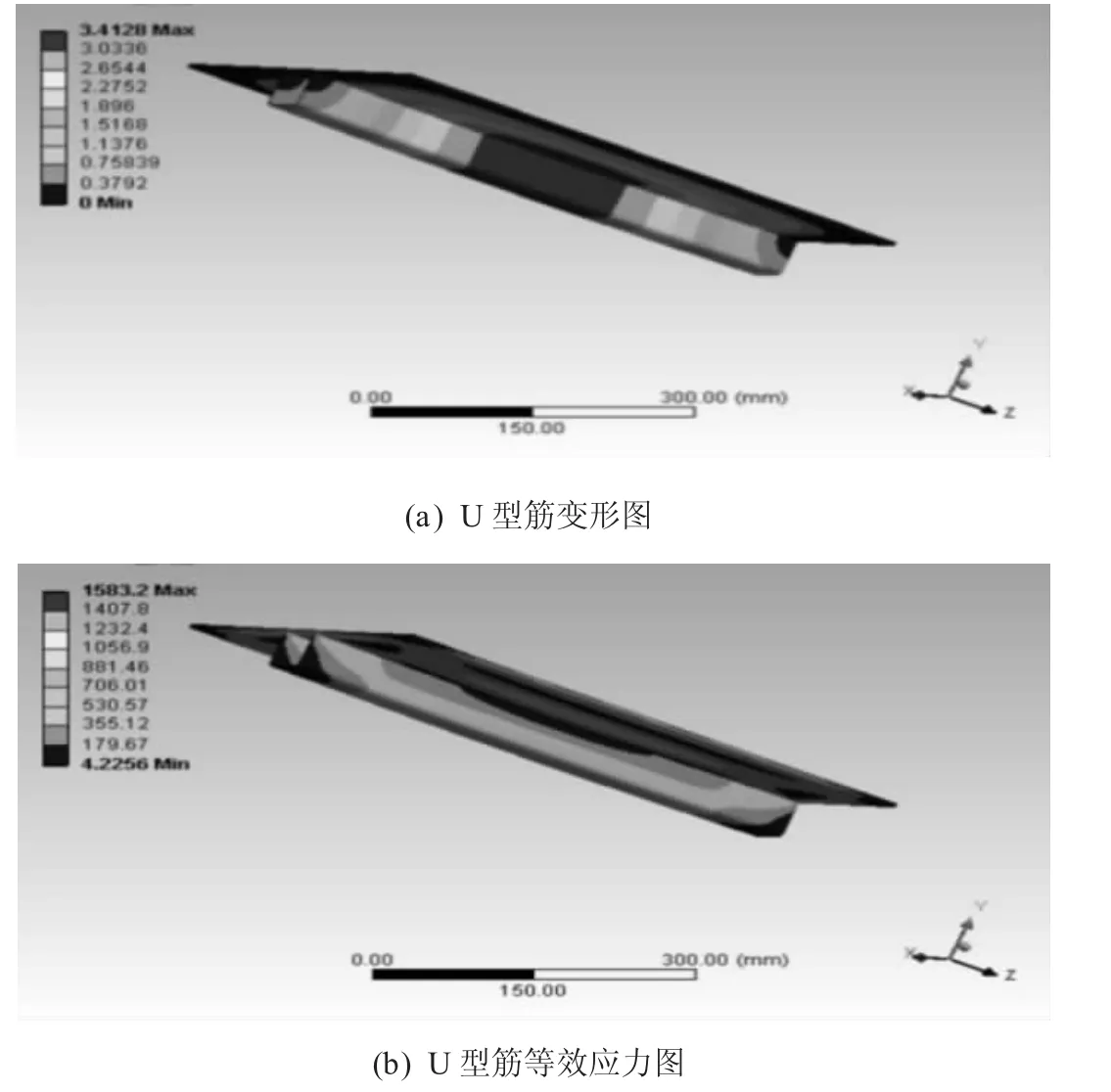

U 型筋计算结果:

从U 型筋的变形图3 和表2 中可以看出,最大变形处也在顶板上,最大变形量为3.4128mm。

图3 U 型筋静力学计算结果

表2 U 型筋计算结果

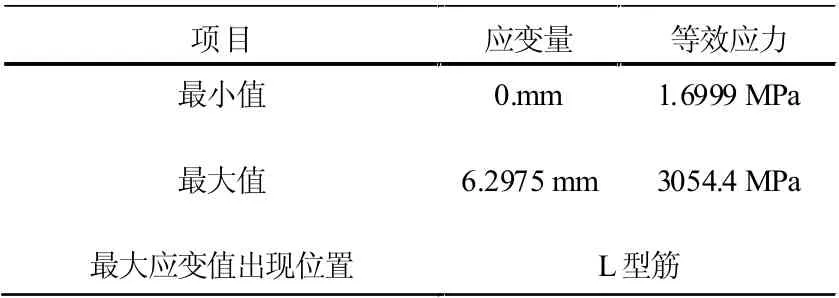

L 型筋计算结果:

从L 型筋的变形图4 和表3 中可以看出,最大变形处在L型筋上,最大变形量为6.2975mm。

图4 L 型筋静力学计算结果

表3 L 型筋计算结果

2 加强筋应力载荷测试

为便于将有限元分析结果进行对比,设计了简单筋板结构的应力测试系统,实验原件有:车架试验板件、支撑板,支撑板的目的是做筋板的支撑,支撑板有足够空间容纳试件和加强筋的变形,T 形筋模型如图5 所示。其它两种加强筋模型与之相似。

图5 车架与加强筋耦合模型图

实验中选择多个测试点,在顶板的中间位置容易发生较大变形,因此在中间位置布置4 个应变片,均位于顶板的底部,在顶板两端分别布置2 个应变片,共8 个测点,测点布置如图6 所示。其余两种加强筋试件测点布置与T 型筋相同。

图6 测点分布图

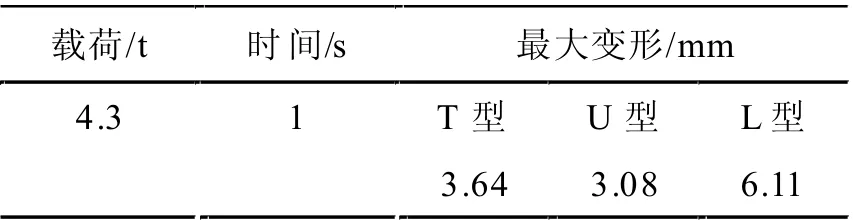

本次试验最大施加载荷为4.3t。

表4 3 种加强筋实验测试结果应变值对比

从仿真和实验测试的结果可以看出:U 形筋变形最小;T 型筋变形其次,有限元模型中T 型筋为一体的,实验中使用的T型筋是横纵板焊接起来的,焊接件几乎没有圆弧过度,如果不是焊接的也是一体的,实验效果会比现在结果更好些。L 形加强筋变形最大,L 型筋是一体筋,横竖板部分有较大的圆弧过度。

3 结论

本文通过采用实验和有限元分析对比,从三种不同的加强筋模型中,选择性能最优的T 型加强筋,不仅能增强该矿用车的刚性和强度,在一定程度上还能减少材料浪费,并为后续其它车架结构的强度辅助设计提供一定的参考。