脉冲激光切丝工艺制备球形钼粉

王世泽 ,赵兴科 ,赵增磊 ,吴 平

1) 北京科技大学顺德研究生院,佛山 528399 2) 北京科技大学材料科学与工程学院,北京 100083

钼是高熔点稀有金属,具有优良的导电性、导热性、抗腐蚀性和耐高温性,以及热膨胀系数小、热中子吸收截面小等特点,被广泛应用于工业技术领域[1-2]。由于钼的熔点高,钼制品的加工制造通常采用基于粉末冶金的加工工艺实现,例如热压烧结、热喷涂、注射成形烧结等。近年来,一种新的工艺—金属3D打印技术开始应用于钼制品加工制造[3]。这些加工工艺采用钼粉为原料,因此钼粉的颗粒特征对于产品质量有着重要影响[4]。从金属3D打印、热喷涂等工艺的角度,理想的钼粉原料应该是实心、球形颗粒粉末,因为这种粉末的流动性好、松装密度大[5-6]。

钼粉的传统生产工艺为氢气还原法,这种方法制备的钼粉通常呈现由形状不规则的细小颗粒团聚成的松散颗粒团状。这种粉末的流动性差、松装密度小。为了提高钼粉的流动性和松装密度,常常需要增大钼粉粒径和提高钼粉颗粒的球形度。按照使用原料的不同,球形颗粒钼粉的制备主要分为两种,粉末原料的二次造粒法和块体原料(棒材、丝材等)的一次造粒法,前者主要有喷雾造粒法[7-8]和等离子球化法[2,9-10]等,后者主要有旋转电极雾化法[11-12]。喷雾造粒法能够有效地增大钼粉粒度,但由于易粘连成卫星粉,使得颗粒表面粗糙,并且产生过多数量的细小、空心、形状不规则颗粒,因此对粉末的流动性改进不大[13]。采用煅烧[9]、等离子体球化[14]等对喷雾造粒粉末进行球形化处理,可以进一步提高球形度和相对密度,改善粉末的松装密度和流动性[11,15]。然而该技术制备难熔金属粉末的粒度和化学成分受初始非球形粉末原料的影响很大,初始原料粉末的粒度分布及化学组成基本决定最终产品的粒度和化学成分。另外,此技术不易获得100%的球化率,需要多次球化处理,工艺流程长[10,16-19]。旋转电极雾化采用电弧加热自耗电极金属棒端部,金属棒作高速旋转,离心力使液体金属破碎成细小液滴,进而凝固形成球形金属粉末[20]。旋转电极雾化金属粉末粒度均匀,球形度高,已经用于球形钼粉的制备,但是由于制备难熔金属粉末需要使用更大功率的电弧,会增加钨电极的烧损,还会带来粉末成分污染等问题[15,21]。

激光在钼粉制备方面具有潜在优势。首先,脉冲激光的能量密度高,可以使难熔金属(如钼丝)瞬间熔化和气化爆炸,产生细小液滴,进而冷却形成金属粉末;其次,激光工艺参数多,各参数精确、独立调整;第三,激光为非接触加热,没有电极,不会带入其他杂质元素。本文以钼丝为原料,利用脉冲激光切丝法制备钼粉试验,研究激光工艺参数对钼粉粒度、形貌、相对密度的影响规律,探讨激光切丝法制备钼粉机制,制备高质量钼粉。

1 试验材料及方法

试验原料为直径0.18 mm的线切割钼丝(S型),其成分符合国家标准GB/T3462-2007,即Mo≥99.90%(质量分数,下同),W≤0.01%,其他杂质元素总量≤0.01%。

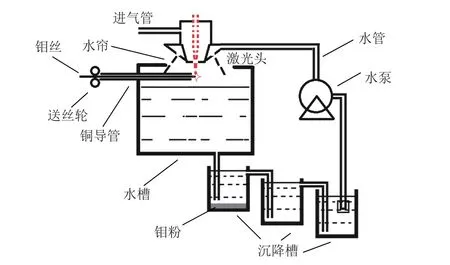

试验设备为 Nd:YAG 脉冲激光焊机(ZG-GXY-500)。通过送丝机构将钼丝匀速地送入自制的粉末成形槽内,如图1所示。在粉末成形槽内,一个内径 0.2 mm 的铜导管将钼丝端部引入到激光束聚焦斑点位置,铜导管的端部尽量接近激光光斑,以保证钼丝不因弯曲而出现偏移。周围由氩气和水帘形成保护区。钼丝熔化形成的高温液滴经水冷快速凝固,落入粉末成形槽的水中。粉末随循环水流经多级沉降后被收集,随后经 90 ℃热风烘干。

图1 激光切丝法制造金属粉末试验装置示意图Fig.1 Schematic diagram of the test device for the manufacturing metal powders by laser wire cutting

由初步试验确定了激光切丝工艺的基本参数,峰值电流220 A、脉冲频率16 Hz,脉冲宽度3 ms,送丝速度12.5 mm·s-1。在此基础上,本研究采用单因素试验方案,重点研究峰值电流和脉冲频率对钼粉颗粒粒径和形态的影响。两个工艺参数的取值范围见表1。

表1 激光切丝试验工艺参数Table 1 Laser wire-cutting processing parameters

采用机械筛分方法(泰勒标准筛制)测定钼粉的粒度。将粉末试样依次通过30、40、60和100目的筛网,称取筛分出的粉末质量,计算各筛分粒度粉末占比例。采用漏斗法和霍尔流速计测量粉末的松装密度及流动性,取3次测量结果平均值。钼粉颗粒的外形采用光学体式显微镜(YYT-450)观察分析。钼粉颗粒的内部结构采用光学金相显微镜 (XJP-6A)观察分析。将粉末试样冷镶后,依次经过磨平、抛光,从而得到粉末颗粒的截面试样。

2 结果与讨论

2.1 钼粉的粒度

2.1.1 峰值电流对钼粉粒度的影响

从外观看,不同峰值电流工艺参数下制备的钼粉的形态没有明显差别。将粉末筛分后称取重量,并计算出各种粒度范围的粉末占比,结果列入表2,其中第一列为筛网的目数。由表2可知,当峰值电流超过120 A时,不会产生粒径大于600 μm的大尺寸颗粒;当峰值电流低于120 A时,产生小于150 μm的小粒径粉末颗粒的几率变得很小。

表2 不同峰值电流下制备钼粉颗粒粒度分布Table 2 Particle size distribution of the molybdenum powdersobtained at various peak electric currents %

峰值电流对钼粉粒度分布的影响如图2所示。可以看出,在其他工艺参数不变的情况下,随着峰值电流的增加,粉末中粒径小于300 μm的颗粒占比增加,大于300 μm的颗粒占比减小。当峰值电流从100 A增加到140 A时,粒径在150~300 μm区间的颗粒粒度分布由1.5%快速提高到60.9%;随着峰值电流由140 A继续增加到260 A时,150~300 μm区间的颗粒粒度分布变化不大,维持在60%以上。当峰值电流为220 A时,粒径小于300 μm的颗粒粒度分布为81%,其中粒径小于150 μm的颗粒粒度分布为13.5%。

2.1.2 脉冲频率对钼粉粒度的影响

不同脉冲频率参数下得到的钼粉经过筛后得到颗粒粒度分布数据见表3和图3。可以看出,脉冲频率对粉末粒度分布的影响没有峰值电流大。所有脉冲参数下钼粉颗粒的粒径都是在150~300 μm的占比最大,均超过60%以上。随着脉冲频率提高,粒径300 μm以上的大颗粒占比有所提高。对比图2和图3可以得出,尽管激光的能量随脉冲频率增加而减小,然而当峰值电流为220 A,脉冲频率数值由10 Hz增加到19 Hz时,峰值电流仍能保证足够的激光能量破碎金属液体,获得粒径在150~300 μm区间占比为主的钼粉粉末。

图2 粉末粒度分布随峰值电流的变化关系Fig.2 Relationship between the particle sizes distribution of molybdenum powders and the peak currents

表3 不同脉冲频率下制备钼粉颗粒粒度分布Table 3 Particle sizes distribution of the molybdenum powders obtained at various pulse frequencies %

图3 粉末粒度随脉冲频率的变化关系Fig.3 Relationship between the particle sizes distribution of molybdenum powders and the pulse frequency

2.2 钼粉颗粒的形貌

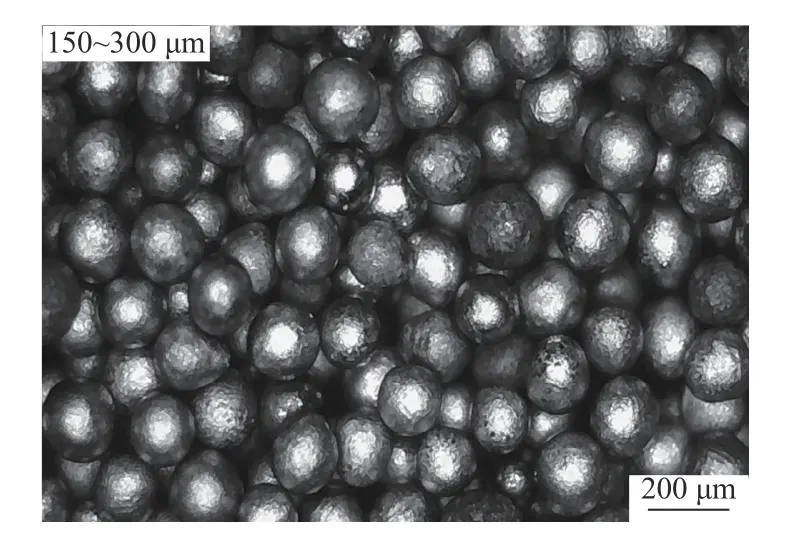

在光学体式显微镜下观察,各种工艺参数下得到的钼粉粉末外观没有明显区别。图4给出了基础工艺参数(峰值电流220 A、脉冲频率16 Hz,脉冲宽度3 ms,送丝速度12.5 mm·s-1)下制备的钼粉颗粒典型形貌,其中粒径分布150~300 μm。

图4 钼粉颗粒的典型形貌Fig.4 Typical morphology of the molybdenum powder particles

图5给出了不同筛选粒度的粉末颗粒形貌。可以看出所有粒度的粉末都是呈球形或者近球形形状,没有卫星颗粒,也没有颗粒粘接聚集现象。在体式显微镜的光照条件下,钼粉颗粒表面呈现光滑和粗糙两种形态,如图6所示,其中箭头标记为表面粗糙颗粒。这两种颗粒形态在各个粒径组里都存在,并且与颗粒尺寸无显著关系。有关两种表面形态粉末的特征及其成因将在随后做深入研究。

图5 不同粒度钼粉颗粒的外观形貌:(a) <150 µm; (b) 150~300 µm; (c) 300~450 µm;(d) 450~600 µm; (e) >600 µmFig.5 Morphology of the molybdenum powder particles in the different size ranges:(a) <150 µm; (b) 150~300 µm; (c) 300~450 µm;(d) 450~600 µm; (e) >600 µm

图6 钼粉颗粒的两种外表面形态Fig.6 Two kinds of morphologies of molybdenum powder particles

2.3 钼粉颗粒的致密性

图7为钼粉颗粒截面的金相照片。图7(a)为较小直径的钼粉颗粒,颗粒截面致密,未发现孔洞等缺陷。但是在直径较大的颗粒内部发现了孔洞,如图7(b)所示。存在内部孔洞颗粒的统计结果如图8所示。当钼粉颗粒粒径小于400 μm时,钼粉颗粒均为致密的;当钼粉颗粒粒径超过400 μm,孔洞颗粒占比随颗粒粒径增加而快速增大;当钼粉颗粒粒径大于600 μm时,孔洞颗粒的占比达到80%以上。特别是一些大的孔洞通常出现在颗粒中心位置。

图7 不同粒度钼粉颗粒的截面形貌:(a)<150 μm;(b)>600 μmFig.7 Cross-sectional morphology of the molybdenum powder particles with the different particle sizes: (a) <150 μm; (b) >600 μm

图8 孔洞颗粒占比与钼粉颗粒度的关系Fig.8 Relationship between the particle sizes of molybdenum powders and the pore distribution

2.4 钼粉的其他性能

采用霍尔流速计测量粉末的流动性。本研究所制备的钼粉颗粒粉末流动性较好,粒径在200~300 μm范围内50 g粉末流过标准漏斗的平均时间为15.6 s,粒径在300~450 μm范围内50 g粉末流过标准漏斗的平均时间为18.5 s。喷雾干燥法制备的钼粉流动性约为30~50 s[22-24],对喷雾造粒粉末进行等离子球化处理,当等离子功率为43 kW时达到最佳球化效果,此时钼粉流动性为12.5 s[3]。对比上述文献可知,采用激光切丝方法从钼丝直接得到钼粉的流动性显著优于喷雾造粒钼粉,略低于等离子体球化钼粉的流动性。

所有工艺参数下的钼粉生产效率(粉末质量/原料钼丝质量)均在85%以上,某些工艺参数下的钼粉生产效率超过90%。脉冲激光切丝法的制粉量可以通过式(1)计算得到。

式中:P为钼粉制粉生产率,kg·h-1;ν为送丝速度,m·h-1;S为原料钼丝的截面面积,m2;ρ为钼的密度,kg·m-3。在本研究中,钼丝的直径为0.18 mm,送丝速度为12.5 mm·s-1,钼的密度为10.2 g·cm-3,通过式(1)计算得到钼粉生产率约为0.12 g·h-1。

3 激光切丝制粉的机理

本研究使用的原材料为直径0.18 mm的钼丝。在试验工艺参数范围内,90%以上的钼粉颗粒粒径都是150 μm以上,并且钼粉颗粒占比最大的颗粒粒径区间为150~300 μm。由此可以推断,本研究中钼粉的形成机理主要是激光对钼丝的切割作用。

然而本试验钼粉产物与常规激光切割金属产物存在明显不同。当采用常规的连续CO2激光切割金属时,其切割产物通常是颗粒粗细不匀,细小粉末的占比较高,并粘接聚集成不规则、不致密的团絮状;粒径较大的颗粒通常是含有孔洞的,甚至破碎蛋壳状[20]。产生这种不规则、不致密的金属切屑的原因是常规激光切割的能力输入大,金属液体的加热温度高,以及切割操作之后的快速冷却所引起的[25]。

本研究发现所有小粒径的粉末颗粒内部是致密的,而一些大粒径的粉末颗粒内部出现了孔洞现象。粒径越大,颗粒内部出现孔洞的现象越严重。大粒径钼粉颗粒内部孔洞产生的原因与常规切割相似。从表2和图2可以得知,随着峰值电流(激光能量)增加,大粒径颗粒占比增大;从图7可以得知,大粒径颗粒出现内部孔洞的比例较大。由此可以推出,钼粉颗粒内部孔洞的形成与激光能量有关。激光能量输入越多,大粒径颗粒占比越大,产生颗粒内部孔洞的几率越高。

如图9所示,通过对大粒径颗粒内部孔洞的显微观察发现,大粒径钼粉颗粒内部为多晶组织结构,孔洞位于晶界处。此外,钼粉颗粒内部的晶粒形态是不同的,钼粉颗粒的表层为细小等轴晶粒,次表层为柱状晶粒,中心区域为等轴晶粒。次表层柱状晶粒的长度方向为颗粒的径向,由此可以推断出钼粉颗粒的形成经历如下4个阶段:第一阶段,钼丝端部被激光加热而熔化形成液体,液体金属在气体吹力等作用下脱离钼丝端部而成为液滴;第二阶段,液滴在飞行过程中受自身表面张力的作用,收缩成球形,在气体冷却、特别是水帘冷却作用下球形液滴表面温度迅速降低,发生自发形核凝固,液滴表面形成了细小等轴径组成的固体壳层;第三阶段,随着热量沿径向由内向外传导,在内部液滴径向产生了温度梯度,使得表层内侧的一些细小晶粒发生外延生长,沿温度梯度最大的径向向液滴中心生长,从而形成了次表面的柱状晶粒;第四阶段,随着液滴温度的迅速降低,固体表面包裹的内部残余液体已全部达到凝固点以下,此时将发生均匀形核及晶核长大,形成内部的等轴晶。由于内部的液体金属在凝固过程中处于封闭状态,凝固过程中的金属体积收缩得不到补充,最终形成凝固收缩孔洞。液滴越大、液滴温度越高,凝固收缩就越严重,形成孔洞的几率也就越高。因此,为了获得致密的实心球形钼粉,激光切丝工艺参数应该加以控制,特别是激光的峰值电流,以避免钼金属液滴过大和过热。

图9 分布于晶界处的凝固收缩孔洞Fig.9 Solidification shrinkage pores at the grain boundary

4 结论

(1)激光切丝方法制备的钼粉形貌呈球形或近球形形状,且表面光滑,没有卫星颗粒及颗粒粘接聚集现象。

(2)在试验工艺参数范围内,90%以上的钼粉颗粒粒径在150 μm以上,其中粒径在150~300 μm范围的颗粒粒度分布超过60%。

(3)粒径小于400 μm的钼粉是致密的,粒径大于400 μm的钼粉颗粒内部出现孔洞,钼粉颗粒越大,内部孔洞现象越严重。

(4)激光峰值电流是影响钼粉颗粒粒径和颗粒内部孔洞的主要因素,随着增加峰值电流,大粒径粉末占比增加,同时粉末颗粒出现内部孔洞的几率增大。