激光增材制造技术制备高熵合金研究进展

耿冬妮,陈晋市,师海月

吉林大学机械与航空航天工程学院, 长春 130022

传统合金通常是以一种或两种元素为主元,通过添加少量其他元素来改善合金组织和性能。2004年,Yeh等[1]打破传统合金的设计原则,首次提出“高熵合金”的概念。高熵合金是由五种或五种以上的主元按照等摩尔比或近摩尔比组成的多主元合金材料。高熵合金具有独特的高熵效应、简单的固溶体结构和优异的综合性能,如高硬度、高强度、高热稳定性、良好的耐磨蚀和耐腐蚀性能等[2-4],在航空航天、海洋装备等领域具有巨大的应用前景。传统高熵合金的制备多以电弧熔炼技术为主,但该方法的凝固速率较低,合金易发生元素偏析,组织粗大。同时,受熔腔的限制,该方法获得的产品形状简单,尺寸较小,难以制备大尺寸、复杂形状的结构件,导致高熵合金在实际工业应用中受到极大的限制。研究学者们通过激光熔覆、磁控溅射等方法制备出高熵合金涂层[5],但这些技术存在涂层过薄、材料利用率低等缺点,难以满足实际工业应用需求。

激光增材制造技术也称“3D打印”技术,是一种先进的快速成形技术[6],该技术基于离散-堆积的成形原理,依据计算机三维模型数据,利用高能激光束将金属粉末逐层熔化堆积,最终获得实体零件。按照成形方式的不同,发展较为成熟的包括激光熔化沉积技术(laser melting deposition,LMD)和选区激光熔化成形(selective laser melting,SLM)。与传统的电弧熔炼工艺相比,激光增材制造技术可直接完成各类大尺寸、复杂结构的金属构件制备,是一种高效率、低成本的制备工艺。因此,激光增材制造技术已广泛应用于不锈钢、镍基合金和钴铬合金等材料制造技术领域[7-9]。

高熵合金激光增材制造技术已成为当前材料制备领域的研究热点,受到国内外学者的极大关注。本文阐述了高熵合金增材制造技术的发展现状,从激光熔化沉积技术和选区激光熔化技术两个方面对高熵合金增材制造的成形工艺、组织特征和力学性能进行了总结和分析,并提出其存在的主要问题和今后的研究思路。

1 激光熔化沉积技术

激光熔化沉积技术也称激光近净成形技术 (laser engineered net shaping,LENS)技术,是一种基于激光熔覆结合快速成形原理发展起来的先进增材制造技术。激光熔化沉积技术利用激光束将同步送进或预置的粉末依照模型数据直接制造出三维实体件,由于激光功率和成形空间大,该技术在制备高熔点、大尺寸结构件具有明显的优势,已逐渐替代熔炼等传统制造技术。激光熔化沉积技术是制备高熵合金最常用的工艺方法之一,国内外学者对高熵合金的激光熔化沉积技术研究也相对较多,主要集中于成形工艺、元素含量(摩尔分数)及热处理工艺等方向。

1.1 激光熔化沉积成形高熵合金工艺研究

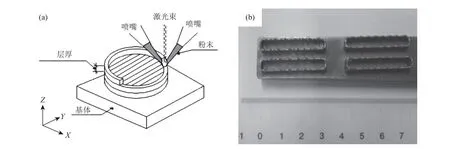

在激光熔化沉积成形过程中,高能量激光束作用于合金的时间非常短,使粉末快速熔化与凝固,极快的冷却速率会明显细化高熵合金的组织。通过控制成形工艺,可实现高熵合金晶粒尺寸的调控,并改善力学性能。影响激光熔化沉积成形质量的工艺参数包括激光功率、扫描速度、扫描间距和送粉率等,其中激光功率与扫描速度影响最为显著。Kunce等[10]研究了激光熔化沉积扫描速度对AlCoCrFeNi高熵合金显微组织和力学性能的影响规律。结果发现,当扫描速度从2.5 mm·s-1增加到40 mm·s-1时,成形件的晶粒粒径从108.3 μm降低至30.6 μm。相比于铸态合金,激光熔化沉积成形件显微硬度提高了13%。激光熔化沉积成形过程示意图以及获得的AlCoCrFeNi高熵合金薄壁件如图1所示。Gao和Lu[11]采用激光熔化沉积制备CoCrFeMnNi高熵合金,并研究了快速凝固条件下合金组织演变规律。结果表明,在试样成形过程中,熔池内组织由等轴晶转变为树枝晶,细小的体心立方(body-centered cubic,BCC)相分布在面心立方(face-centered cubic,FCC)相晶界中,成形件表现出较高的强度和韧性。除控制合金晶粒类型与尺寸外,基于高熵合金的多主元特性,研究者们还通过控制激光熔化沉积工艺调节合金的物相结构。Ocelík等[12]研究了激光重熔工艺对AlCoCrFeNi高熵合金成形件组织和力学性能的影响。结果表明,激光冷却速率是决定AlCoCrFeNi高熵合金物相组成和元素分布的关键因素,较快的凝固速率可促使更多的BCC固溶体优先生成,进而提高合金硬度。Qiu等[13]研究了激光熔化沉积制备CrMnFeCoNi高熵合金的低温拉伸性能。结果表明,合金由均匀的FCC相组成,成分分布均匀。激光熔化沉积成形的合金含有大量位错,使其具有优异的室温和低温拉伸性能,尤其是较高的屈服强度。在合金拉伸形变过程中,位错滑移和形变孪晶是强度和韧性提高的主要原因。

图1 激光熔化沉积成形过程示意图(a)和激光熔化沉积制备的AlCoCrFeNi高熵合金薄壁件(b)[10]Fig.1 Schematic diagram of the LMD forming process (a) and the AlCoCrFeNi thin-walled samples prepared by LMD (b)[10]

此外,在激光熔化沉积成形过程中,扫描策略对高熵合金组织性能的影响也受到了研究者的广泛关注。向硕等[14]采用单向扫描和双向扫描两种路线研究了激光熔化沉积成形工艺参数对CrMnFeCoNi高熵合金显微结构的影响。结果发现,不同工艺参数条件下制备的CrMnFeCoNi合金均为单相的FCC固溶体结构。通过改变激光熔化沉积激光功率的大小,可达到调控成形件柱状晶和等轴晶比例以及晶粒大小的作用,进而改善了其拉伸性能;相比于单向扫描工艺,双向扫描工艺条件下制造的CrMnFeCoNi高熵合金具有均匀的组织。同时,Xiang等[15]比较了激光熔化沉积成形过程中不同扫描策略和激光功率对CrMnFeCoNi高熵合金拉伸性能的影响。结果表明,扫描方式和激光功率能够有效提高合金的拉伸性能,当激光功率为1400 W时,获得的成形件拉伸性能优于熔炼态合金性能。Chew等[16]改进了激光束扫描方式,采用相邻层间、道间相互垂直交替的扫描模式。结果表明,合金在熔池边界处呈现定向凝固的特点,为细小的树枝晶组织,而远离熔池边界的组织过渡为等轴晶。由于合金内明显的晶界强化作用,激光熔化沉积成形CrMnFeCoNi高熵合金的拉伸屈服强度高达518 MPa,抗压强度为660 MPa。

激光熔化沉积制备高熵合金时,由于同步送给的粉末与高能激光束协同匹配性困难,且存在成形时温度场分布复杂以及高熵合金多主元成分难以均匀分布等问题,应用激光熔化沉积技术的高通量制备特点有利于高熵合金微观结构的有效调控,从而有利于改善合金的整体性能。

1.2 元素含量(摩尔分数)对激光熔化沉积成形高熵合金组织性能影响

由于高熵合金组成元素较多,且各主元的摩尔比接近,因此高熵合金固溶体组织与其组成成分及元素含量有重要关系。通过添加某种特定元素,并调节元素含量可实现对合金组织结构的调控,进而改善其力学性能。Chao等[17]利用激光熔化沉积技术制备了一系列AlxCoCrFeNi(x=0.30、0.60和0.85,摩尔分数)高熵合金,研究了Al元素含量对高熵合金物相、组织和力学性能的影响。研究结果表明,所有试样都为均匀的晶核网状组织。随Al元素摩尔分数的增加,合金物相从FCC转变成FCC+BCC双相和BCC单相。Al含量的增加提高了合金的显微硬度,热处理降低了其组织稳定性。Joseph等[18-19]将激光熔化沉积技术制备的AlxCoCrFeNi(x=0.30、0.60和0.85)高熵合金微观结构与传统电弧熔炼制备合金进行对比。研究表明,通过电弧熔炼法和激光熔化沉积成形的Al0.3CoCrFeNi和Al0.85CoCrFeNi高熵合金微观结构均分别为单相FCC和BCC固溶体,且呈现类似<001>织构特征;不同于传统电弧熔炼制备的Al0.6CoCrFeNi高熵合金中粗大的FCC+BCC树枝晶结构,激光熔化沉积成形的合金组织更为细小,并具有高屈服强度,高达1400 MPa。

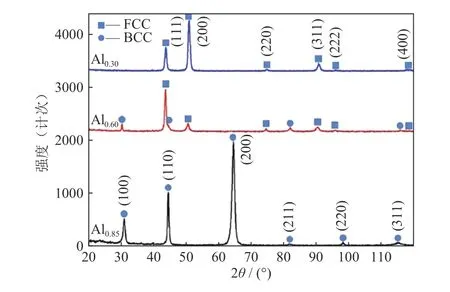

在激光熔化沉积制备高熵合金时,由于制备工艺参数调控困难,且合金主元过多,导致实际实验量过大,借助高通量技术进行合金物相模拟更为高效。Haase等[20]利用高通量技术对CoCrFeMnNi高熵合金物相特性进行模拟,并利用激光熔化沉积粉末同步送给工艺实现合金的实验验证。结果表明,与熔炼态合金组织相比,激光熔化沉积成形的CoCrFeMnNi高熵合金成分更为均匀,且成形件具有较高的相对密度。另外,Li等[21]也对激光熔化沉积高通量制备AlxCoCrFeNi(x=0.30、0.60和0.85)高熵合金过程中微观组织和成形机理进行了研究。结果发现,随着Al含量的增加,合金物相结构由FCC相转变为无序的BCC相和有序B2相混合结构,其中FCC相主要析出在BCC/B2相界面处。图2为激光熔化沉积成形AlxCoCrFeNi (x=0.30、0.60和0.85)高熵合金的X射线衍射 (X-ray diffraction,XRD)分析。纳米压痕实验结果显示FCC相硬度随Al含量的增加而增大,而BCC相的力学性能变化不大。将激光增材制造技术与高通量技术耦合,并应用于多主元高熵合金元素的筛选,进行成分重组设计,是未来高通量高熵合金的设计、先进制备与改善性能的主要方向之一。

图2 激光熔化沉积成形AlxCoCrFeNi(x=0.30、0.60和0.85)高熵合金X射线衍射图 [21]Fig.2 XRD analysis of AlxCoCrFeNi (x=0.30, 0.60, and 0.85)high-entropy alloys prepared by LMD[21]

上述研究中高熵合金元素多集中于Al、Fe、Ni等低熔点金属元素合金体系,对高熔点、大原子序数的高熵合金体系研究较少。难熔高熵合金是由难熔金属元素依据高熵合金设计原则组成的多主元合金材料,是一类新型高熵合金体系。难熔高熵合金具有高熔点、高强度、耐磨损和耐腐蚀等诸多优点,且在高达1200 ℃时仍具有优越的抗高温软化性,在涡轮叶片、高速切削刀具、耐火骨架及电子元器件等领域具有广阔的应用前景。难熔高熵合金进行激光熔化沉积成形难度极大,未熔化颗粒残留、热裂纹等问题致使该合金体系激光熔化沉积研究进展明显慢于低熔点高熵合金体系。

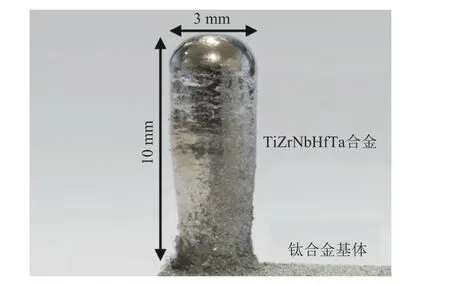

目前关于激光熔化沉积制备难熔高熵合金的研究主要集中在合金元素选择与成分优化等方面。Kunce等[22-23]采用激光熔化沉积制备了ZrTiVCrFeNi难熔高熵合金,研究了成形件的组织及储氢能力,并考察了TiZrNbMoV难熔高熵合金在不同制备条件下的微观结构。结果表明,发现当激光功率较低时,合金由BCC固溶体树枝晶和未熔化的Mo颗粒组成,当激光功率提高到1 kW时,合金以单相BCC相为主,且微观组织更加均匀。Dobbelstein等[24]以Mo、Nb、Ta和W混合粉末为原料,采用激光熔化沉积技术制备了MoNbTaW难熔高熵合金。扫描电子显微镜(scanning electron microscope,SEM)观察结果表明,合金中有微裂纹和孔隙缺陷,元素熔点差异会导致内部发生成分偏析,激光重熔工艺可提高合金表面质量和成分均匀性。该课题组又采用激光熔化沉积技术制备出高10 mm、直径为3 mm的TiZrNbHfTa难熔高熵合金圆柱体,如图3所示[25],该成形件具有单相BCC等轴晶,显微硬度高达HV0.2509。另外,该课题组实现了不同成分梯度的TiZrNbTa难熔高熵合金的激光熔化沉积直接制造[26]。结果表明,在Ti25Zr0Nb50Ta25和Ti25Zr25Nb25Ta25成分变化范围内,其合金系均为单相的BCC固溶体相,随着Zr/Nb元素摩尔含量比值的增大,合金组织更为细小,硬度也呈现增大的趋势。与传统熔炼工艺制备的难熔高熵合金相比,激光熔化沉积成形的合金物相多为BCC结构,但晶粒更为细小,成分更为均匀。

图3 激光熔化沉积成形TiZrNbHfTa高熵合金圆柱体[25]Fig.3 High-entropy alloy cylinder of TiZrNbHfTa prepared by LMD[25]

难熔高熵合金具有较高的熔点,块体合金熔炼流程更为复杂,且原料利用率较低。在激光熔化沉积成形过程中,多通路送粉机构可进行高通量筛选,明显缩短制备周期。Gwalani等[27]通过激光熔化沉积工艺实现了AlCrFeMoVx(x=0~1)高熵合金构件的高通量制备。研究发现,随着成形件制造位置增加,V元素原子数分数从0.3%增加至18.5%,合金显微组织主要由单相的BCC固溶体构成,晶格常数随V元素含量增加逐渐减低。难熔高熵合金主要组织多以BCC固溶体为主,具有较高的硬度,但其室温脆性较大。李青宇等[28]研究了激光熔化沉积成形NbMoTaTi难熔高熵合金的力学性能。结果表明,激光熔化沉积制备的合金室温压缩强度达到1302 MPa,而在1000 ℃下高温压缩强度仅为347 MPa。由于激光熔化沉积成形NbMoTaTi高熵合金过程中存在气孔、未熔化/未完全熔化的Ta颗粒以及裂纹等缺陷,导致合金的高温强度降低。尽管激光熔化沉积成形技术具有较高的激光能量,但由于难熔高熵合金原料多为机械混合粉末,成分均匀性有限,因此激光熔化沉积制备难熔高熵合金过程中会有大量未熔化的难熔元素颗粒,这些集中分布的颗粒会导致试样出现气孔、微裂纹等缺陷,损害合金的力学性能。因此,对于激光增材制造用难熔高熵合金粉末制备需要进行进一步的研究,进而为激光熔化沉积成形高质量、高精度高熵合金奠定良好基础。

1.3 热处理工艺对激光熔化沉积成形高熵合金组织性能影响

除了从工艺参数等方面调控激光熔化沉积成形高熵合金构件的组织与性能外,热处理对其微观结构及性能的影响也较为明显,是改善其性能的重要方法。目前有关激光熔化沉积成形高熵合金热处理工艺的研究工作主要集中在调控合金微观组织及相组成上。Tong等[29]对激光熔化沉积制备的FeCrCoMnNi高熵合金进行高温热处理,研究了热处理工艺对合金微观结构、残余应力和力学性能的影响。结果表明,激光熔化沉积成形件为延性生长的柱状晶和等轴晶组织,由单相的FCC固溶体相组成。经1100 ℃高温热处理后,合金树枝晶发生回复再结晶,合金韧性明显优于激光熔化沉积成形态。Wang等[30]研究了激光熔化沉积成形AlCoCrFeNi高熵合金在热处理前后的微观结构和耐蚀性变化。结果表明,在激光熔化沉积成形过程中,其快速凝固特点抑制了FCC相生成,试样的显微组织由单相的B2固溶体组成。高温热处理可促使针状和片状的FCC相析出在B2晶界中,热处理后的激光熔化沉积成形件压缩强度有所降低,但断裂韧性显著提高。与304L不锈钢相比,在0.6 mol·L-1NaCl溶液中AlCoCrFeNi高熵合金的耐蚀性相对较差。Sistla等[31]研究了激光熔化沉积制备AlxFeCoCrNi2-x(x=0.3、1.0)高熵合金中Al/Ni比值和热处理温度对合金微观结构和力学性能的影响。结果表明,随着Al/Ni摩尔比值的增大,制备的试样物相由单相的BCC固溶体转变为FCC固溶体,且Al元素会引起合金组织发生有序化及调幅分解,合金显微硬度从HV 670降低到HV 149。在热处理后激光熔化沉积合金中有σ相析出在固溶体组织中,合金的强度提高。Joseph等[32]采用热等静压工艺改善激光熔化沉积成形AlCoCrFeNi高熵合金的组织性能。结果表明,热等静压可明显减少合金内部孔隙率,显著提高成形件的相对密度。经热等静压后的Al0.6CoCrFeNi双相高熵合金压缩性能提高,但拉伸性能降低,这主要是由于BCC晶界析出物的粗大造成的。

通过以上研究得知,为了抑制激光熔化沉积成形高熵合金成形件缺陷的生成,需要进一步通过数值模拟和工艺实验确定高质量高熵合金的工艺参数,并配合成分优化、后续热处理工艺等手段,在宏/微观尺度上调控激光熔化沉积成形高熵合金的成形精度与微观结构,以确保成形件具有优异的力学性能。

2 选区激光熔化技术

选区激光熔化技术是近年来发展较为成熟的一种选区激光增材制造技术[33],它利用高能量密度的激光束,按照三维模型数据将预置粉层进行选择性扫描,逐层熔化堆积,直到最终金属零件制备完成。选区激光熔化成形过程中使用的激光光斑较小,成形件表面精度和相对密度较高,克服了激光熔化沉积技术制备的零件表面精度差的缺陷。同时,选区激光熔化技术在制备精密复杂构件、个性化定制结构件以及成分梯度复合材料零件上具有独特的优势。关于选区激光熔化成形高熵合金的研究主要集中在制备工艺、热处理和增强相添加对高熵合金成形件组织及性能的影响上。与激光熔化沉积成形高熵合金相比,选区激光熔化成形难度更大,这是由于其光斑更小,激光能量传输区间更窄,微裂纹更易形成,特别是对于BCC型高熵合金,其缺陷形成率更高。在选区激光熔化成形过程中,合金粉末粒度更小,且易发生飞溅、球化等问题,因此选区激光熔化成形高熵合金制造技术发展较为缓慢。

2.1 选区激光熔化成形高熵合金工艺研究

在选区激光熔化制备高熵合金成形过程中,预置粉末材料在激光能量作用下发生快速熔化和凝固行为,并通过逐层堆叠方式实现高性能高熵合金构件的直接制造,其工艺参数直接决定了合金的成形质量,因此有效控制选区激光熔化成形工艺至关重要。Brif等[34]首次证实了选区激光熔化技术制备高熵合金的工艺可行性,采用选区激光熔化制备的FeCoCrNi高熵合金不仅具有单相的FCC固溶体结构,成分分布均匀,而且成形件强度和韧性明显优于传统电弧熔炼技术制备的同种成分下合金的性能。徐勇勇等[35]系统研究了选区激光熔化成形中激光功率、扫描速度、扫描间距等工艺参数对Al0.5CoCrFeNi高熵合金成形质量的影响规律。结果表明:激光功率、扫描速度和扫描间距三种因素的相互作用对高熵合金成形质量有很大影响,其中合金相对密度随激光能量密度的增大而提高,当激光能量密度为150 J·mm-3时,合金相对密度高达99.9%。因此,与其他单一的工艺参数相比,激光能量密度能更好的量化能量的输入。

此外,粉末原料特性对选区激光熔化成形高熵合金的质量具有重要影响,高熵预合金粉末制备的选区激光熔化成形件缺陷更少。Zhou等[36]以高熵预合金粉末为原料,实现了高质量Al0.5FeCoCrNi高熵合金的选区激光熔化制备。研究表明,在选区激光熔化成形过程中,预合金粉末中的BCC固溶体转变为合金中的FCC固溶体相,合金具有优异的拉伸性能,其中屈服强度为579 MPa,抗拉强度高达721 MPa。

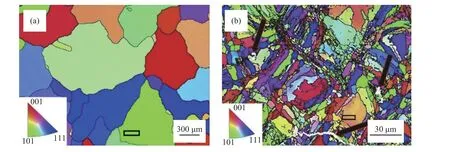

合金的显微组织直接决定着构件的力学性能,选区激光熔化是逐层堆积的成形过程,微熔池在快速非平衡凝固过程中受多重热循环作用,因此,与传统熔炼方法制备的高熵合金相比,选区激光熔化成形件内部微观组织更为复杂。Karlsson等[37]对比了传统感应熔炼和选区激光熔化成形的AlCoCrFeNi的微观形貌和元素分布特性。结果表明:传统感应熔炼方法制备的合金晶粒为自由取向特点,树枝晶和枝晶间区域出现元素偏析现象,其中调幅分解组织中分别富集有FeCr和NiAl元素;而选区激光熔化成形过程中冷却速度较快,使选区激光熔化成形件的晶粒更加细小,组织更为均匀,如图4为传统感应熔炼和选区激光熔化成形AlCoCrFeNi高熵合金的电子背散射衍射(electron backscattered diffraction,EBSD)图。Luo等[38]对AlCrCuFeNi高熵合金选区激光熔化成形特性和性能进行了系统研究,认为试样成形过程中具有较高的裂纹敏感性。选区激光熔化成形件具有单相的BCC固溶体结构,且合金内部积聚了大量位错和弹性应变。进一步分析发现,熔池内分布着细小柱状晶和超细亚晶结构,呈现<100>择优取向织构特点。成形件表现出优异的压缩性能,压缩强度高达2053 MPa,断裂应变为6.8%。Zhu等[39]利用选区激光熔化技术获得了近全致密的CoCrFeNiMn高熵合金构件,并对其微观结构及力学性能进行了研究。结果发现,选区激光熔化成形件呈现层状结构特点,包括熔池、柱状晶、胞状晶和位错等。与传统方法制备的同成分合金相比,选区激光熔化获得的合金同时具有较高的强度和韧性,定量分析发现其主要为位错强化机制作用。

图4 感应熔炼(a)和选区激光熔化成形(b)AlCoCrFeNi高熵合金的电子背散射衍射形貌[37]Fig.4 EBSD images of the AlCoCrFeNi high-entropy alloy fabricated by induction melting (a) and SLM (b)[37]

上述选区激光熔化技术制备高熵合金过程为预置铺粉法,激光光斑较小,所制备的高熵合金成形件具有较高的精度,尤其适合复杂结构件的精密制造。该方法表现出以下优点:(1)理论上,任何成分体系的高熵合金都可通过选区激光熔化技术制备;(2)由于选区激光熔化具有快速凝固特征,因此能获得组织细小、成分均匀的成形件; (3)通过对选区激光熔化逐层扫描工艺调控,可改善合金微观结构,提高成形件综合性能,而其他传统制备方法很难实现。因此,选区激光熔化技术是一种非常出色的制备高熵合金成形件的方法。

2.2 热处理对选区激光熔化成形高熵合金组织性能影响

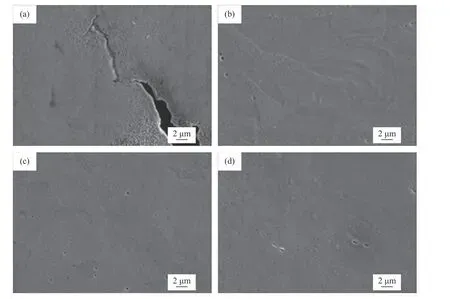

选区激光熔化的快速凝固特性使得高熵合金成形件具有亚稳组织结构,且内部易出现残余应力。为了改善高熵合金选区激光熔化成形件的组织性能,越来越多的学者采用热处理工艺改善试样的物相组成、微观结构,进而提高成形件性能。Zhang等[40-42]采用选区激光熔化技术制备出AlCoCuFeNi高熵合金,研究了热处理工艺对其组织性能的影响。结果表明,在选区激光熔化成形过程中,快速冷却可抑制相转变,使AlCoCuFeNi高熵合金成形态具有单相的BCC固溶体组织,晶粒细小,且成形方向呈延性生长特性。经热处理后的高熵合金主要为BCC+FCC双相结构,FCC相以针状和球状均匀析出在BCC基体中;同时,与沉积态合金性能相比,热处理态合金具有优异的压缩性能,该研究针对激光增材制造双相高熵合金提供了有效的工艺方法。Fujied等[43]研究了热处理前后选区激光熔化制造Co1.5CrFeNi1.5Ti0.5Mo0.1高熵合金的微观组织、拉伸性能。结果表明,选区激光熔化成形态合金组织细小均匀,且元素未出现偏析现象,其拉伸性能优异,屈服强度为773 MPa,抗拉强度能达到1178 MPa,延伸率高达25.8%;热处理后,合金中分布有细小的有序颗粒析出相,极大地改善了合金的力学性能。史金光等[44]研究了退火工艺对选区激光熔化制备的CoCrFeNiMn高熵合金成形质量的影响。图5为选区激光熔化成形CoCrFeNiMn试样退火前后扫描电子显微组织照片。如图所示,选区激光熔化成形件内部存在微观裂纹和孔隙等缺陷,当合金在900 ℃退火处理后,成形件裂纹和孔隙等缺陷明显减少,退火处理可显著改善选区激光熔化制备过程中的成形缺陷,而且显微硬度也会显著增加。

图5 选区激光熔化成形CoCrFeNiMn高熵合金退火前后显微组织形貌:(a)退火前;(b)700 ℃退火;(c)900 ℃退火; (d)1000 ℃退火[44]Fig.5 SEM micrographs of the CoCrFeNiMn high-entropy alloys prepared by SLM before and after heat treatment: (a) before heat treatment; (b) annealing at 700 ℃; (c) annealing at 900 ℃; (d) annealing at 1000 ℃[44]

目前,热处理已成为提高高熵合金选区激光熔化成形件综合性能的有效手段。合理的热处理工艺可以促进合金形成双相固溶体,有效促进强化相析出,同时还能改善选区激光熔化成形件内部缺陷,显著提高合金性能。因此,通过合金热物性分析,合理应用热处理工艺是调控选区激光熔化快速成形高熵合金的重要发展方向。

2.3 选区激光熔化成形高熵合金复合材料研究

添加增强相可改善合金的微观组织,提高其力学性能,也是强化高熵合金的另一途径。由于增强相的分布状态决定着高熵合金复合材料的综合性能,提高增强相的分布均匀性是目前主要攻关方向。Li等[45]在研究选区激光熔化制备CoCrFeNiMn高熵合金过程中加入TiNP纳米增强颗粒。结果表明,TiNP颗粒分布在高熵合金基体中,合金晶粒明显细化,且具有各向同性特点。同时TiNP颗粒第二相强化作用明显,合金压缩强度和耐摩擦性能显著提高。Zhou等[46]对含C高熵合金的选区激光熔化成形开展了研究,获得了相对密度高达99%的FeCoCrNiC0.05高熵合金构件,并探讨了在不同选区激光熔化成形条件下含C高熵合金的成形机制与性能,该研究实现了选区激光熔化成形过程中增强相的原位生成。结果表明,成形件的相对密度随激光功率的增大或扫描速度的降低而增大;在激光功率较高或扫描速度较低时,合金晶粒尺寸较小,在工艺参数优化后获得的高致密FeCoCrNiC0.05高熵合金构件力学性能优异,其中屈服强度为650 MPa,延伸率为13.5%。随后,该课题组对选区激光熔化成形FeCoCrNiC0.05高熵合金进行了热处理以研究其相析出行为和力学性能[47]。研究发现,热处理能够促使纳米级的碳化物析出,并均匀分布在合金基体中,合金屈服强度增加到787 MPa。由于复合粉末原料等多方面限制,选区激光熔化制备高熵合金复合材料的研究还处于初级探索阶段。

以上研究表明,选区激光熔化制备高熵合金复合材料虽然在性能上表现出很大的优越性,但其制备过程非常困难。由于选区激光熔化工艺对粉末原料的要求极高,且高熵合金主元组成较多,采用球磨工艺制备复合粉末或原位生成强化相能够进一步提高第二相分布均匀性,是发展激光增材制造高熵合金基复合材料的重要方向之一。

3 结语与展望

高熵合金是新一代多主元合金材料,其优异的综合性能使其在航空航天、兵器装备及化工等领域具有巨大的应用潜力。相对于传统的电弧熔炼等制备工艺,先进的激光增材制备技术在生产大尺寸、结构复杂高熵合金零部件具有明显优势,合金晶粒细小,成分均匀,材料利用率和生产效率高,为高熵合金的制备提供了崭新的技术方向,能够极大推动高熵合金的应用。目前来看,国内外有关高熵合金激光增材制造技术研究已经取得了一些进展,但在激光增材制造高熵合金过程中,对材料特性与制备工艺的调控仍需持续研究,对高熵合金构件的成形质量及性能的改善将是科研工作者的努力方向。因此,未来针对激光增材制造高熵合金的研究主要有以下几个方面。

(1)利用激光增材制造技术开发并研究更多成分体系的高性能高熵合金,重点满足高相对密度、高强度、高韧性及耐磨蚀等高熵合金的高通量制备需求。

(2)进一步完善激光增材制造技术与装备。可采用激光增材技术与机械减材工艺复合制造的方法,或者将在线热处理工艺应用至增材制造技术中,改进制备工艺来控制和改善高熵合金组织结构,以提高成形质量,减少或抑制成形件微裂纹、孔隙等缺陷生成,并减低制造成本。

(3)高熵合金激光增材制造工艺、微观结构与性能之间的关系有待进一步深入研究,适用于激光增材制造高熵合金的性能评价体系有待健全,揭示高熵合金不同制造工艺过程中成形机制有助于改善结构件的性能稳定性以及标准体系的制定。