热挤压和旋锻粉末冶金纯钛的组织和力学性能

刘小敏,高洪亮,杨景然,付正容,李幸福,李 聪,杨 易,刘 欢,朱心昆

昆明理工大学材料科学与工程学院,昆明 650093

钛由于化学性质稳定、耐高温、耐低温、抗强酸,具有高强度、低密度、良好的压力加工性能和低温下无脆性等优点,被广泛应用于航天航空、航海、化学工业、生物医学、信息技术、交通、建筑等各个领域[1-4]。钛耐腐蚀性能强,高温下抗蠕变性能好,外表美观,在生物医学和航天航空领域中是必不可少的材料[5-8],但是合成工艺复杂、成本高,需要简化工艺、降低成本才能被更广泛的应用。

钛的体材料合成工艺有很多,例如铸造成形、粉末冶金成形。钛的熔炼、加工和提取十分困难,使得钛材料在应用中受到限制[9-10],而熔炼铸造法对钛材料的利用率不高,无形中提高了钛合金的生产成本。为了打破瓶颈,可采用新型粉末冶金技术,该技术可以使材料有特殊的结构和优异的力学性能,而这些性能是其他方法无法获得。从力学性能上看,粉末冶技术可以最大限度地减少合金成分偏析,消除粗大、不均匀的铸造组织,得到优异的力学性能;从经济上看,粉末冶金技术的工艺简单,生产后不需要机加工或只需很少的机加工,这样可以大大提高利用率,降低了材料的生产成本[10-11]。但是该方法也有不易克服的缺点,例如产品的相对密度低,应力分布不均匀等,这些缺点会影响产品的力学性能。冷挤压、温挤压、锻造等工艺技术可以细化晶粒,提高相对密度,使金属具有良好的力学性能并且延长使用寿命[12-13]。热挤压工艺是一种先进的塑性加工方法,利用挤压机上挤压杆传递高压,对封闭在挤压筒中的原料进行挤压,形成与模具形状相同的制品,具有提高金属变形能力,制品综合质量高,产品范围广等优点。旋转锻造是一种用于棒料、管材或线材精密制造的渐进净成形工艺,且是一种局部而连续、无屑且精密的金属成形加工工艺[14-15]。钛及钛合金是难变形金属,价格昂贵,因此对高要求的钛管、钛棒、钛型材材料而言,采用粉末冶金技术配合热挤压及旋转锻造是最有发展前途的生产方法。

本文利用粉末冶金技术加热挤压及旋转锻造制备钛棒。先将钛粉挤压成块状,烧结成形,再利用热挤压、旋锻工艺最终合成棒材。对钛棒进行力学性能测试、显微硬度测试、金相组织分析、断口分析,通过建立制备工艺与力学性能的关系来探索一条制备钛材的新路。

1 实验材料及方法

实验所用的原材料是纯度为99.6%~99.7%的钛粉,粉末粒度是200目。在室温下将钛粉压制成直径为60 mm的块体,挤压力是400 MPa,然后在真空烧结炉中烧结2 h,烧结温度是1300 ℃,温度的上升速度是10 ℃·min-1,真空烧结工艺如图1所示。将烧结后的块体挤压成直径为20 mm的钛棒,挤压温度是600 ℃,温度的上升速度是150~180 ℃·min-1。将钛棒在室温下旋锻,形成直径为4.5 mm的钛棒 (Ti-粉末冶金)。热挤压和室温旋锻的加工示意图见图1。为了与粉末冶金制备的钛棒做对比,本研究还进行了另外一组钛材的低温轧制实验。实验用材料是商业纯钛Ta1,板材厚度是2 mm,其化学成分(质量分数)除钛之外,还包括0.180%氧,0.015%氢,0.080%碳,0.030%氮,0.200%铁。低温轧制工艺流程如图2所示,钛板在700 ℃真空下退火2 h,然后随炉冷却,得到均匀的纯钛试样,本文称为退火钛(Ti-退火)。退火钛在液氮下侵入3 min,然后快速取出进行多道次轧制,轧制设备是四辊轧机,最大轧制力为30 t,轧制速度为0.231 m·s-1,最大轧制扭矩为195 kg·m-1,每道次减薄量为0.45 mm,最终样品厚度为1 mm(Ti-低温轧制)。

图1 粉末冶金加热挤压及旋转锻造实验工艺流程Fig.1 Experimental process of the powder metallurgy combined with the hot extrusion and the rotary swagin

图2 低温轧制实验工艺流程Fig.2 Experimental process of the low temperature rolling

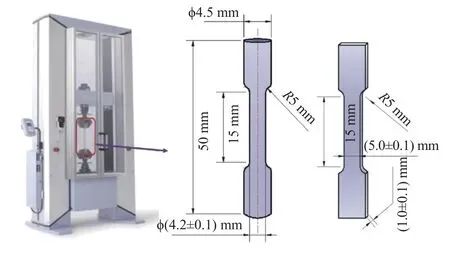

将粉末冶金的样品制成φ4.5 mm×15 mm规格的拉伸试样。低温轧制样品是长度为15 mm、宽度为5 mm、厚度为1 mm的拉伸试样,将样品表面抛光至镜面,光洁度为14。使用万能试验机 (SHIMADZU AG-X)在室温下进行单轴拉伸实验,应变速率为5.0×10-4S-1,最大载荷为100 kN。在每个测试条件下至少进行三次拉伸测试,以确保应力-应变曲线的重复性。图3是万能试验机的实物图和拉伸试样的示意图。样品横截面的硬度在维氏显微硬度测试仪(HVST-1000Z)下测量,载荷50 g,持续时间15 s,相邻压痕之间的距离为100 μm,总测试的深度为2.25 mm。每个深度的硬度值是5个压痕的平均值。将钛棒的表面抛光至表面光亮且划痕较少,用腐蚀液腐蚀后在金相显微镜(Axio vert A1m)下观察钛棒的组织形貌。样品的相对密度使用高精度多功能密度计(FK-300Y)测量。

图3 万能试验机设备和拉伸试样示意图Fig.3 Schematic diagram of the universal testing machine and the titanium tensile specimens

2 结果与分析

2.1 拉伸实验

表1是试样拉伸数据,图4是粉末冶金技术工艺制备的钛棒、低温轧制工艺制备的钛材及退火钛的工程应力-应变曲线。从低温轧制实验可知,退火钛的屈服强度较低,有较好的均匀延伸率。经过低温轧制处理后钛材屈服强度有明显的提高,但是均匀延伸率下降了。粉末冶金和低温轧制的钛材在拉伸过程中应力到达屈服点后迅速增加至最大值,然后进入颈缩阶段,在整个变形过程中几乎没有加工硬化阶段。粉末冶金和低温轧制钛材的工程应力到达最大值后开始下降,下降趋势缓慢,说明断裂延伸率较好。经热挤压和旋锻处理后,钛棒中大晶粒被破碎为更细小的晶粒,退火钛的晶粒在低温轧制后也会被细化,晶粒细化后晶界会明显增多,晶界会阻碍位错运动,有显著的强化作用,使得材料的屈服强度提高。加工硬化与位错密度的增加有直接的关系[16]。热挤压、旋锻和轧制工艺会使大晶粒细化成小晶粒,在变形过程中位错迅速向晶界扩散并被晶界吸收,在这个过程中发生了动态回复,位错的湮灭速度大于其增殖速度,使得晶粒内难以储存位错,无明显的加工硬化现象,均匀延伸率不高。粉末冶金工艺制备的钛材屈服强度比低温轧制工艺制备的钛材屈服强度高221 MPa,两者均匀延伸率相差不大,故利用粉末冶金技术会得到力学性能更优异的钛材。

图4 钛材应力-应变曲线Fig.4 Stress-strain curves of the titanium specimens

表1 钛材拉伸数据Table 1 Tensile data of the titanium specimens

2.2 硬度分析

图5所示为粉末冶金钛棒从表面到芯部的显微硬度分布。从图中知道,钛棒的硬度值在2814~3084 MPa范围内,有小幅度波动。硬度不随深度的增加而出现明显的变化,整体上是平缓的趋势。由此可见,钛棒的硬度不随距表面深度的变化而变化,说明粉末冶金工艺制备的钛材料从表面到芯部的组织分布均匀。

图5 粉末冶金钛棒硬度与距表面深度变化关系Fig.5 Relationship between the hardness and the depth from surface of the titanium rods prepared by powder metallurgy

2.3 微观组织分析

图6是粉末冶金钛棒在金相显微镜下观察到的组织结构,图6(b)是图6(a)方框中的放大图。众所周知,粉末冶金工件表面会出现因材料内部残余微孔隙而引起的微孔隙缺陷,微孔隙缺陷随着粉末冶金材料相对密度的减小而增大[17]。钛粉压模成形后块体的相对密度是85%,真空烧结后相对密度是93%,旋锻后钛棒的相对密度提高到97%。热挤压会破碎大晶粒,在压力的作用下,大晶粒遭受挤压而被其他小晶粒充满,不形成空洞,大大提高了钛材料的相对密度。但是经热挤压后样品内部会出现带状组织,所以需要进一步进行旋锻,消除带状组织,细化晶粒。钛棒的组织结构是细小晶粒组织,并且分布均匀。整个样品上都弥散着细小的晶粒,部分白色小晶粒团聚在一起形成黑色的大晶粒,有很高的相对密度。从图6(b)可以知道,白色小晶粒的尺寸约1 μm,黑色大晶粒的尺寸约4 μm。热挤压和旋锻后的晶粒显著细化,晶界明显增多,会出现明显的晶界强化作用,故钛棒的屈服强度很高。由于晶界增多,在变形过程中位错的运动会受到阻碍,钛棒的延展性也会受到影响。

图6 粉末冶金钛棒金相组织(a)及放大图(b)Fig.6 Microstructure of the titanium rods prepared by powder metallurgy (a) and the magnified view (b)

2.4 断口形貌分析

图7(a)是粉末冶金钛棒整体断口形貌,图7(b)是试样近表面A区域的断口放大图,即剪切唇。从图7(b)可以看出,近表面的断口形貌粗糙,断裂后有裂纹出现。图7(c)是试样中心与近表面之间B区域的断口放大图,即放射区,放射区有细小且浅的韧窝。在B区域的表面光亮平滑,有细小的放射条纹。图7(d)是试样芯部C区域的断口放大图,即纤维区,表面有较大的起伏,出现了裂纹和缺口。试样延展性的好坏由三个区域所占的比例而定,放射区比例越大,延展性越差。从图7(a)可知,粉末冶金钛棒芯部的纤维区和近表面的剪切唇所占比例很小,中间的放射区较大,由于裂纹在放射区快速扩展导致钛棒的延展性不高。但是,粉末冶金钛棒在断裂过程发生的断裂是韧性断裂,表明利用粉末冶金结合热挤压和旋锻的工艺制备的钛材料也有一定的韧性。

图7 粉末冶金钛棒断口形貌图:(a)断口整体形貌;(b)A区域形貌;(c)B区形貌;(d)C区域形貌Fig.7 Fracture morphology of the titanium rods prepared by powder metallurgy: (a) overall fracture morphology; (b) magnified view of area A; (c) magnified view of area B; (d) magnified view of area C

3 结论

(1)利用粉末冶金技术制备的钛材料晶粒细小,组织均匀,相对密度高,无明显缺陷和裂纹。

(2)采用粉末冶金结合热挤压和旋锻工艺合成的钛材料的屈服强度是880 MPa,均匀延伸率是4.06%,通过低温轧制制备的钛材料的屈服强度是659 MPa,均匀延伸率是4.35%。在均匀延伸率相差不大的情况下,粉末冶金钛材的屈服强度比低温轧制的钛材屈服强度高221 MPa。

(3)通过粉末冶金技术加热挤压和室温旋锻制备钛材料的工艺简单,力学性能优异,延展性差可采用热处理工艺改善,故可做为钛的体材料合成的一种新工艺。