模拟海水对竹塑电磁屏蔽复合材料的侵蚀

沈赢洲,宁莉萍,2,王彩云,王 敏,闫宇荣,邢慧子

(1.四川农业大学 林学院,四川 成都 611130; 2.四川农业大学 木材工业与家具工程 四川省高校重点实验室,四川 成都 611130)

1 前 言

电子产品在人们的生活中越来越重要,但电子产品所产生的电磁辐射对人体危害巨大,若长期受电磁辐射,人体组织细胞会受到影响[1-2],甚至会出现干扰细胞处理激素从而导致细胞变异[3],诱发各种疾病。基于希望减少电磁辐射对人体的危害,亟需一种能够广泛使用且能对电磁辐射进行有效屏蔽的电磁屏蔽材料,因此各种类型的电磁屏蔽材料应运而生[4]。Park等[5]将辐射松、红橡木、白橡木等浸渍于在Bi-Sn合金中,得到具有优异导电导热性的纳米合金-木材复合材料。Lv等[6]制备了导电纳米BC(NBC)/超高分子量聚乙烯(UHMWPE)复合材料。我国沿海城市的建筑、设备、军事基地等长期受海洋大气及海水影响,金属易被腐蚀,相比之下,竹塑电磁屏蔽复合材料(BPESC)作为一种新型的木质复合材料,因具有可降解、屏蔽效能好、耐腐蚀耐水、可任意造型、强度高、价格低等优点,可作为电磁屏蔽材料,用于房屋装修,在国防军工中还可用于武器弹药的包装及营房搭建等。本研究拟探讨这种新型复合材料在模拟海水环境状态下的性能变化及其机理,以期为拓宽BPESC的研究和应用提供参考依据。

2 实验材料及方法

2.1 原材料

慈竹竹粉:粒径为40~80目,干燥至含水率不高于3%[7]。

高密度聚乙烯(HDPE):重均分子量Mw1.3×105,分布较宽,密度为0.962~0.966 g/cm3,粒径40目,熔点为132~135 ℃。

硫酸镍、硫酸亚铁、次亚磷酸钠、酒石酸钾钠、硫酸铵、氯化钠、氢氧化钠均为分析纯。

2.2 方法

为了保障BPESC的类木感更强,且避免由于竹粉与HDPE比例相差过大而带来的其他问题,本研究选择施镀竹粉与HDPE的质量比为6∶4来制备BPESC。

首先对竹粉进行处理,将其去油、偶联、活化处理。接着配置镀液:以30%的硫酸镍和15%的硫酸亚铁为主盐,15%的次亚磷酸钠为还原剂,50%的酒石酸钾钠为络合剂,30%的硫酸铵为缓冲剂。将配置好的镀液倒入烧杯,用去离子水定容到规定体积,将烧杯放入DH01S恒温磁力搅拌器将其温度调至90 ℃,待镀液加热后将处理好的竹粉倒入烧杯中进行30 min施镀。在此期间,使用点滴法将25%的NaOH溶液缓慢地滴入到镀液中,来调节pH=9。施镀竹粉的Ni-Fe-P合金层与竹粉的质量比约为26.4∶100。

将干燥后的镀后竹粉进行二次偶联处理,再通过混料机进行充分混合,利用热压机将混料热压成型,制得尺寸为300 mm×300 mm×6 mm的BPESC,再根据测试要求利用推台锯裁切成相应的实验试样。

配置浓度分别为1.5%、3.5%、5.5%,水温梯度分别为25、35和45 ℃的NaCl水溶液,进行7 d的单因素实验。

2.3 电阻率

参照ASTM D257-99[8],测量BPESC的电阻值并计算其体积电阻率:

(1)

式中:Rv为体积电阻率(Ω·cm3),Ro为电阻(Ω),A为待测材料的有效截面积(cm2),L为电极长度(cm)。

2.4 电磁屏蔽效能值(SE)

参照ASTM D4935-10[9]对BPESC进行电磁屏蔽效能检测,试样的规格为130 mm×130 mm×55 mm,将其置于电磁屏蔽效能测试仪:DR-S02平台上,在室温下进行测量,单位为分贝(dB)。

2.5 微观形貌和元素组成

采用JSM-5600LV扫描电子显微镜(SEM)观察试样表面形貌,测试电压为20 kV,试样表面喷金,利用SEM上的EDS探头对镀层的元素组成及分布进行测试与表征。

2.6 力学性能

参照ASTM D638-2010[10]对BPESC的拉伸性能进行测定,拉伸试样规格为165 mm×13 mm×5 mm。将各组试样在RGM-4100万能力学实验机上进行拉伸试验,标距为50 mm,测试速度为5 mm/min,在试样断裂后记录其拉伸强度σb(MPa)。测试结果取5个试样的平均值。

参照ASTM D790-2010[11]对BPESC的弯曲性能进行测定,弯曲试样规格为100 mm×20 mm×5 mm。将各组试样分别在万能力学实验机上进行弯曲强度试验,速度为10 mm/min,在试样断裂后,记录其弯曲强度σbb(MPa)。测试结果取5个试样的平均值。

参照ASTM D256-10[12]对BPESC进行无缺口抗冲击强度测定,试样规格为80 mm×10 mm×5 mm,将各组的试样分别在悬臂梁冲击试验机上进行拉伸强度试验,速度为5 mm/min。

参照ASTM D785-03[13]利用邵氏硬度计对BPESC的表面进行硬度测定,试样规格为12 mm×6 mm×5 mm,压头直径为12.7 mm,加载载荷为60 kg,载荷维持5 s,加载、卸载时长均为15 s。测试结果取5个试样的平均值。

2.7 尺寸稳定性

参照GB/T 17657-2013[14]对BPESC的尺寸稳定性进行测定,浸泡时间为96 h,BPESC作适当标记,以保证浸泡前后在同一位置记录其长度。BPESC浸泡前需在70 ℃电热恒温鼓风干燥箱中烘干24 h;浸泡后,擦干其表面水渍再进行测量。测量工具为游标卡尺,精度为0.01 mm,复合材料从干燥箱中取出后需在5 min内完成全部测量。

3 结果与讨论

3.1 模拟海水对材料电阻率的影响

表1显示随温度与浓度上升,材料电阻的变化率不断增大。当海水盐度为5.5%,温度为45 ℃时,BPESC的变化幅度最大,这与文献[15-17] 的研究结论一致。因此采用腐蚀性能最强的海水浓度5.5%,水温为45 ℃作为实验条件,进行周期为30 d的浸泡实验以研究模拟海水对BPESC的侵蚀作用。

表1 温度和浓度对BPESC电阻率的影响Table 1 Effect of temperature and concentration on resistivity of BPESC

3.2 模拟海水对材料电磁屏蔽性能的影响

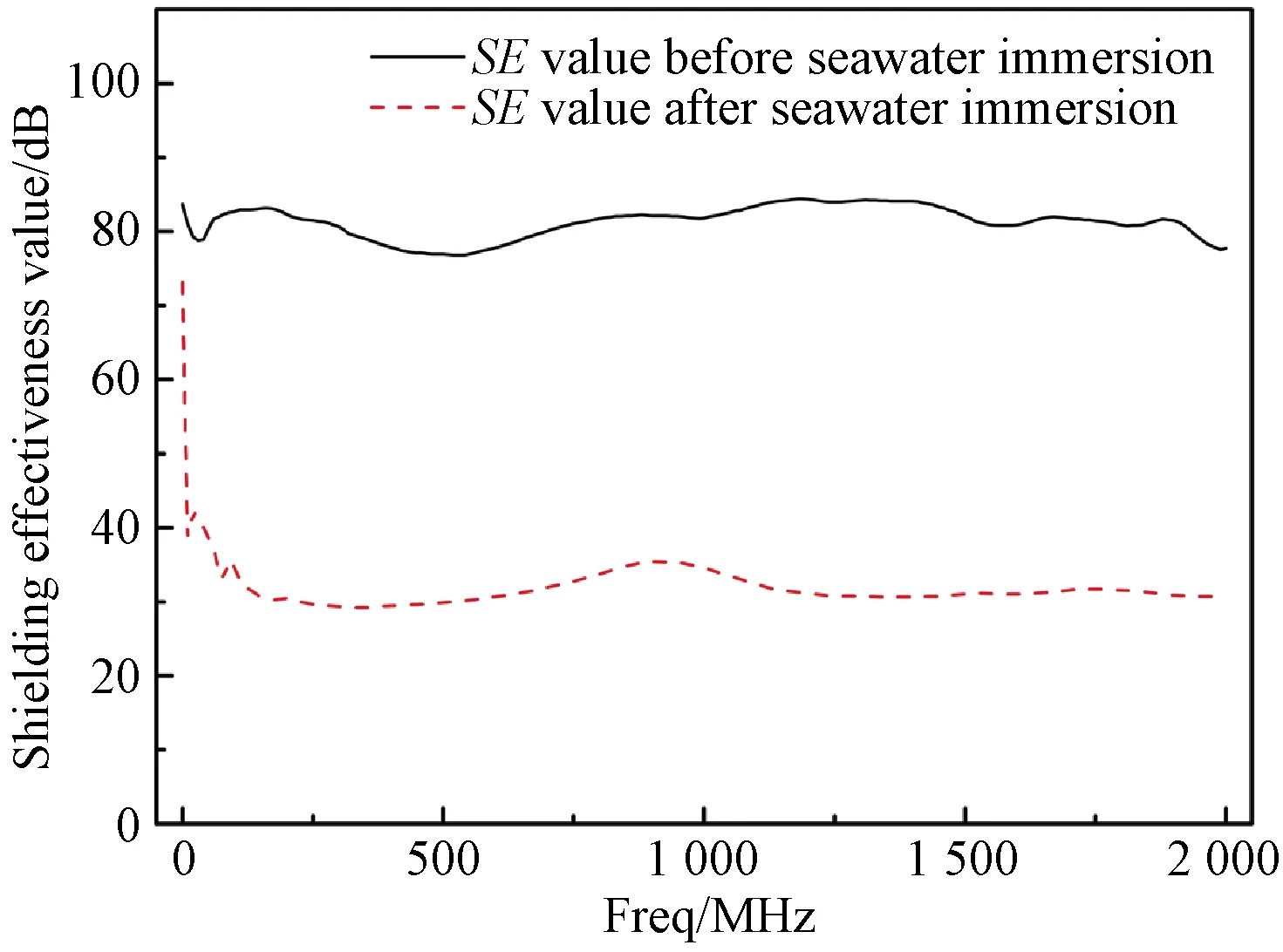

从图1可以看出,BPESC的初始SE值为80 dB左右,随频率的增加有较小幅度的波动,参考ASTM D4935-10[18]可知,60 dB以上属于A级高等级屏蔽效能。

图1 BPESC在模拟海水浸泡前后的SE值Fig.1 SE values of BPESC before and after seawater immersion

海水浸泡后,BPESC的SE值在频率为0~100 MHz期间急速下降,之后一直在30~40 dB之间波动,但仍达到了C级中等级屏蔽效能的安全值。究其原因,经海水浸泡后,BPESC上一些竹纤维表面的金属单质以离子的形式进入处理溶液中,导致金属含量减少,破坏了竹纤维表面镀层的紧密性和连续性,从而影响了其内部的导电网络,导致材料SE值下降。又因0~100 MHz属于低频干扰,低频电磁波衰弱较小,穿透能力较强,能够深入BPESC内部,随频率的迅速变化,电磁波由内部向表层转移,SE值也随之变化;频率大于100 MHz属于高频干扰,高频电磁波主要集中在BPESC表层,表层SE值变化总体稳定,但已从初始的80 dB左右下降至30~40 dB左右,降幅明显。电磁波在穿过屏蔽体时发生衰减是因为能量有损耗,这种损耗可以分成两个部分:反射损耗和吸收损耗。低频电磁波的屏蔽由于趋肤效应以反射损耗为主,高频电磁波则是两种损耗都有。因此,在复合材料表面被侵蚀后,对低频波的电磁屏蔽效应影响更大,在低频波的SE值下降显著[19]。因为复合材料仅是表层受损而内部尚未被严重破坏,所以高频波中复合材料的SE值并未持续下降。但是如果复合材料内部存在裂缝,且波长与屏蔽体的孔缝尺寸相当,可能会导致屏蔽体的SE值显著下降,因此孔缝泄漏将成为电磁屏蔽下降最关键的要素。综上表明BPESC经海水浸泡后,其表层SE值受到浸泡腐蚀的影响大于内部,且表层各处受腐蚀程度较均匀。

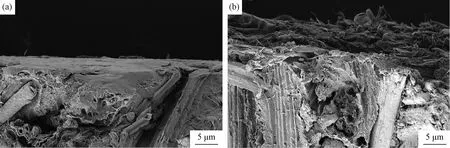

经海水浸泡后,BPESC表面的竹粉镀层Ni-Fe-P合金受到腐蚀,复合材料表层结构遭受破坏。从图2可以看出,海水的浸泡使材料表面出现了大量裂纹,使得模拟海水更容易侵入BPESC内部,对竹粉表层的镀层进行腐蚀,将其从单质态转变成离子态,使其从竹粉表面脱落进入处理液中被带出。从表2海水浸泡前后BPESC元素组成变化可以看出,BPESC在浸泡海水后其Ni、Fe、P元素的含量都有所降低,并且下降幅度较大,但同时Na和Cl元素含量增加。这可能是由于BPESC的表层残留了海水中的Na+和Cl-,且经化学镀后竹粉表面的Ni、Fe、P发生了局部腐蚀并脱离了原位。Ni、Fe、P的减少是导致电阻率增加的主要因素,BPESC的电阻率从19.17增加到27.83 Ω·cm3,增加了45.17%。导电性能的减弱进一步引起BPESC的SE值降低,这与文献 [20-21]中的研究结论相符合。

图2 BPESC在模拟海水浸泡前(a)后(b)表层的SEM照片Fig. 2 SEM images of BPESC before(a) and after (b)simulated seawater immersion

表2 模拟海水浸泡前后BPESC元素组成变化Table 2 Changes of BPESC element composition before and after simulated seawater immersion

3.3 模拟海水对材料力学性能的影响

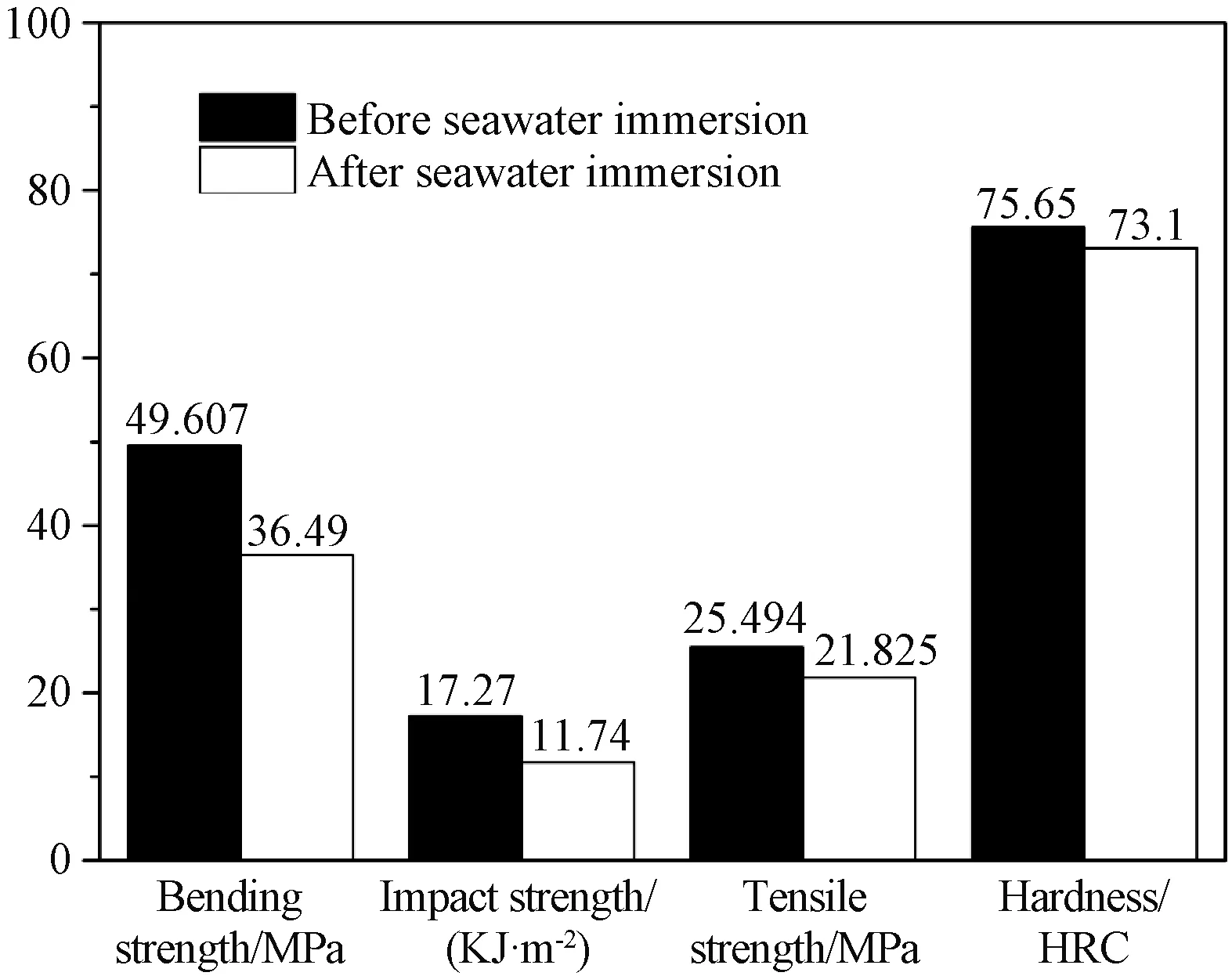

从图3中可以看出,经海水浸泡后,BPESC弯曲强度从49.607 降低到36.490 MPa,降低了26.44%;拉伸强度从25.494降低到21.825 MPa,降低了14.39%;冲击强度从17.27 降低到11.74 KJ/m2,降低了32.02%;硬度则是从75.65 降低到73.1 HRC,降低了3.37%。相比而言,冲击强度下降幅度最大,硬度下降幅度最小。从图4可见,经海水浸泡后,BPESC断面的表层结构遭到破坏,出现明显层状结构和裂缝。

图3 BPESC在模拟海水浸泡前后力学性能变化Fig. 3 Changes of mechanical properties of BPESC before and after simulated seawater immersion

图4 BPESC在模拟海水浸泡前(a)后(b)断面的形貌照片Fig. 4 SEM images of cross section of BPESC before (a) and after (b) simulated seawater immersion

与海水浸泡前BPESC的力学性能相比,经模拟海水浸泡后,BPESC的力学强度明显下降。这主要是因为BPESC浸泡在海水中,水分子进入其内部,致使BPESC的三相结合质量变差(裂隙和空洞增多),吸湿速率和饱和吸湿量均增大,改变了竹纤维、塑料基体以及镀层的结构和性能[22-24],进入BPESC内部的海水分子与竹纤维建立许多分子间氢键,偶联剂或相容剂的增容作用遭到破坏或弱化[25]。此外模拟海水有一定水温,水分子的热作用加快了分子链段运动,分子间作用力减弱,加速形成分子间空隙,促进水分子进入[26],在受到外力作用时,BPESC应力传递变得困难。另外,竹纤维吸水后发生膨胀,可溶性物质被溶解,以及HDPE基体大分子链的运动受到影响和其本身不同的恢复度而产生的裂缝等,这些因素共同作用导致BPESC的力学强度下降。

3.4 模拟海水对材料尺寸稳定性的影响

从表3可以看出,与海水浸泡前相比,海水浸泡后BPESC各个方向的尺寸均有不同程度的增加,但长度和宽度增加的百分率较接近。此外,从变化率发现,厚度方向是长度和宽度方向的3倍以上,这与李万兆等[27-28]研究发现环境湿度对材料宽度和厚度的变化情况相一致,且对厚度方向的影响更大。经海水浸泡后,BPESC的尺寸发生改变主要是由被压缩BPESC的回弹和其单元胶合点的破坏造成,因为BPESC单元在热压过程中被高度压缩,引起了其单元本身内部及单元之间的巨大内应力的存在,当被压缩的BPESC被浸泡于水中或放置于相对湿度较高的环境下,竹纤维细胞壁吸水膨胀与水作用下BPESC单元本身内部以及其单元之间的内应力的释放现象同时出现[29]。此外,水分的存在破坏了竹/塑界面,导致HDPE分子的松弛更容易发生[30]。这些原因共同导致了BPESC在宏观上的尺寸变化。

表3 模拟海水浸泡前后尺寸稳定性变化Table 3 the changes of dimensional stability before and after simulated seawater immersion

4 结 论

1. BPESC在模拟海水浸泡后的电阻率变化受溶液温度和浓度的影响较大。

2. BPESC在初始状态下具有A级高等级屏蔽效能,在海水浸泡之后其SE值仍达到C级中等级屏蔽效能的安全值,屏蔽效能下降的原因是复合材料表面施镀竹粉的Ni、Fe、P元素发生了局部腐蚀并脱离了原位所致,海水浸泡后BPESC表面结构遭到破坏;同时,Ni、Fe、P含量的减少也造成了其电阻率的增加,复合材料导电性能的减弱将进一步引起BPESCSE的降低。

3. 海水浸泡水分子进入BPESC内部,破坏了竹粉与塑料原有的界面结合与表层结构,致使其拉伸强度、弯曲强度、冲击强度、硬度出现不同程度的降低,但仍能满足其正常情况下的安全应用。

4. 海水浸泡后BPESC长度和宽度方向的膨胀率比较接近,厚度方向的膨胀率最大,这是由于竹纤维遇水膨胀及材料热压方向的内应力回弹共同作用所致。