竹粉含量及改性对聚乳酸基竹塑复合材料性能的影响

薛一帆,韩晨阳,倪忠进,倪益华,吕 艳

(浙江农林大学工程学院,浙江杭州311300)

随着全球资源的匮乏和环境污染的加剧,木塑复合材料(Wood-polymer Comosites,简称WPC)作为一种新兴的环保材料而广受世界各国的关注和青睐[1],对于木塑产品的需求也逐年增加。然而传统木塑复合材料一般是以聚丙烯(PP)、聚乙烯(PE)、聚氯乙烯(PVC)等石油基塑料作为基体[2],废弃木材、农作物秸秆等植物纤维作为填料复合而成[3-4],具有不可再生,不可完全降解的缺点[5-6],因此国内外学者开始聚焦于可生物降解塑料与植物纤维复合制备的可完全降解木塑复合材料。聚乳酸(PLA)是一种以植物玉米为原料制得的可完全生物降解的热塑性塑料,具有与传统石油基塑料相当的力学性能,并且拥有良好的生物降解性,生物相容性和资源可再生性。竹粉(BF)作为众多天然植物纤维中的一种,其来源广泛,具有较好的长径比、比强度高和价廉质轻等特点。以聚乳酸作为基体,竹粉作为填料制备的竹塑复合材料作为木塑复合材料的衍生产品,它不仅弥补了传统木塑复合材料的不可再生以及不可完全降解的缺陷,而且减少了对木材资源的依赖,可广泛应用于建筑装饰、汽车内饰和快递包装等领域[7-9]。

BF/PLA竹塑复合材料中BF的含量对复合材料的性能有着很大的影响。含量过高时,BF在PLA基体中容易发生团聚,PLA不能完全包裹住BF,导致复合材料内部存在弱界面,不能有效传递应力,使复合材料的力学性能急剧下降,而且BF含量过高时会使得材料的流动性变差,不易加工;但是BF含量过低时,又达不到降低成本的效果[10-11]。因此需对不同竹粉含量对复合材料性能的影响进行相应的研究。Park B D等[12]研究发现,随着木粉含量的增加,木塑复合材料的拉伸强度有所提高,但材料的冲击强度和断裂伸长率有所下降。并且由于BF表面存在大量羟基、羧基等亲水性基团,导致其与PLA基体之间的相容性较差[13],因此需对BF进行改性处理,对BF与PLA的界面进行调控来提高其相容性。Hongli Zhang[14]采用烷基烯酮二聚物(ADK)作为偶联剂对杨木纤维进行改性,制备杨木纤维/PP复合材料,研究结果发现,相较于未改性的复合材料,经过ADK改性的杨木纤维与聚合物基体之间的相容性得到改善,复合材料的机械性能有了明显的提高。

研究采用竹粉和聚乳酸作为原料,使用热压成型工艺制备全降解的聚乳酸基竹塑复合材料。首先研究了竹粉含量对该材料的加工流变性、结晶性能、力学性能和吸水率等综合性能的影响规律,随后对竹粉分别进行了碱处理和硅烷偶联剂改性,探索了这两种改性方式对该材料结晶性能、界面相容性、力学性能和吸水率的影响。

1 实验部分

1.1 实验材料

聚乳酸(PLA),美国Nature Works公司,粉末状;竹粉(BF),40-80目,购于临安明珠竹粉厂;硅烷偶联剂:KH560,上海阿拉丁生化科技股份有限公司;氢氧化钠(NaOH),上海阿拉丁生化科技股份有限公司,固体颗粒状;其他试剂均为市售工业级产品。

1.2 仪器与设备

哈克转矩流变仪:HAKKE Polylab QC,美国热电(卡尔斯鲁厄)公司;平板硫化机:XLB-D350×350,浙江湖州东方机械有限公司;高速混合机:BC-50A,博昌环保科技有限公司;高速粉碎机:DE-500g,浙江红景天工贸有限公司;电子万能试验机:美斯特工业系统有限公司;扫描电子显微镜:JSM-7200F,日本电子捷欧路;电子天平:余姚纪铭设备有限公司JM2003;电热恒温干燥箱:上海叶拓仪器仪表有限公司202系列;超声分散器:上海生析超声仪器有限公司FS-600N;傅立叶变换显微红外光谱仪:Nicolet6700,Thermo Scientific;X射线多晶衍射仪:D8 advance。

1.3 实验方法

1.3.1 竹粉的碱处理 将干燥后的竹粉按照1∶15的固液比放入3%浓度的氢氧化钠溶液中,使用超声波分散机将其混合均匀,并于60℃下水浴反应4 h。随后用纱布将竹粉过滤出来,并用去离子水反复清洗至中性,最后放入鼓风干燥箱中干燥至恒重。

1.3.2 竹粉的偶联剂改性 首先配置体积比为1∶9的水∶乙醇溶液,并用冰醋酸将水∶乙醇溶液的pH值调节至4左右,之后加入一定量的硅烷偶联剂KH560,并用超声分散器震荡1 h使其充分水解,当不透明絮状物消失后,水解完成。再将干燥后的竹粉按照固液比1∶6放入硅烷偶联剂的水解溶液中,并于30℃水浴下充分搅拌2 h,最后置于通风橱内至溶剂完全挥发。

1.3.3 试样的制备 分别称取一定量的PLA粉末和竹粉,放入烘箱中干燥24 h,温度设置为60℃。将干燥后的聚乳酸和竹粉按比例放入高速混合机中共混,然后将所得共混物投入哈克转矩流变仪中熔融共混,温度设置为180℃,转速60 r·min-1,共混时间:10 min,将熔融共混所得物料使用高速粉碎机粉碎成颗粒状,然后放入模具中使用平板硫化机热压,温度设置为180℃,压力为10 MPa,热压时间为10 min,最后在10 MPa下冷压10 min成型。

1.4 测试与表征

1.4.1 加工流变性能 使用哈克转矩流变仪进行测试,投料量为50 g,温度设置为180℃,转速为60 r·min-1,时间为10 min。

1.4.2 XRD分析 使用布鲁克X射线衍射仪进行测试,管压30 kV,管流30 mA,范围5°-90°,步调0.02°,扫描速率5°·min-1。

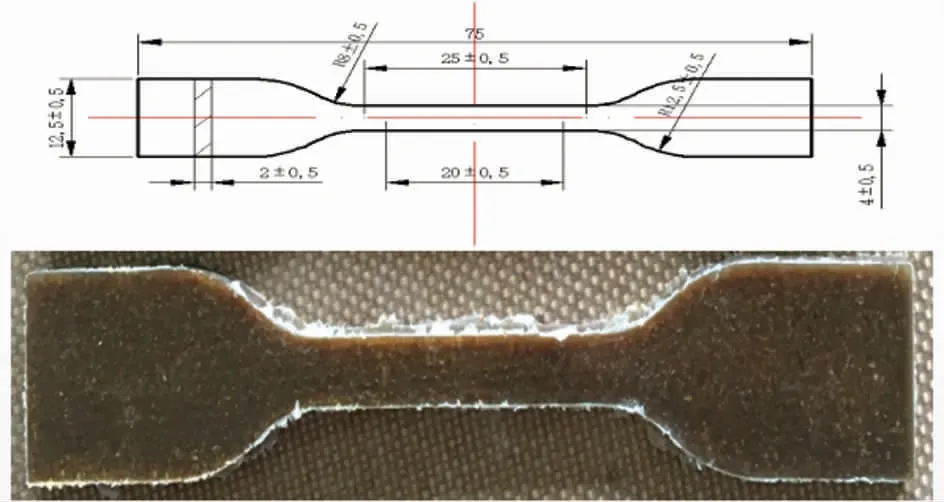

1.4.3 力学性能 拉伸性能按GB/T 1040.2-2006测试,拉伸样条如图1所示,试验速度为5 mm·min-1,测试样条数目为5根,数据取平均值。

图1 热压成型Fig.1 Hot pressing molding

弯曲强度按GB/T 1449-2005测试,弯曲样条如图2所示,弯曲间隔设置为60 mm,试验速度为2 mm·min-1,测试样条数目为5根,数据取平均值。

图2 拉伸样条Fig.2 Stretch spline

冲击强度按GB/T 1843-2008测试,冲击样条与弯曲样条相同,测试样条数目为5根,数据取平均值。

图3 弯曲样条Fig.3 Curved spline

1.4.4 微观形貌 使用JSM-7200F扫描电子显微镜对试样冲击断面进行观察并拍照,放大倍数为1 000倍,加速电压为10 kV。

1.4.5 吸水性能 吸水性能按GB/T 17657-2013测试,根据实际情况,试样尺寸为20×20×4 mm,每组3个试样,首先准确称量试样质量m1,之后将试样浸于pH值为7±1,温度为(20±1)℃的水槽中,保持试样与水槽底部和槽壁之间至少相距15 mm,试样上部低于水面(25±5)mm,以保证试样充分吸水膨胀。分别在24、48、72、96、120 h后取出试样,擦去表面附着的水,称量其质量m2。吸水率计算公式为:

式中:W——试样吸水率(%);m1——试样浸水前质量,单位为克(g);m2——试样浸水后质量,单位为克(g)。

1.4.6 FT-IR分析 使用傅立叶变换显微红外光谱仪进行进行红外光谱测定,将样品与KBr粉末混合研磨制备测试圆片。扫描的波长范围为4 000~500 cm-1,分辨率为4 cm-1。

2 结果与讨论

2.1 竹粉含量对复合材料性能的影响

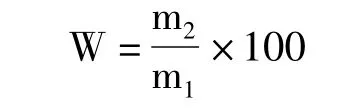

2.1.1 加工流变性能 图4展示了不同竹粉含量物料在转矩流变仪中转矩随时间的变化曲线。从图中的变化曲线可以看出,在物料加入的起始,不同含量竹粉的物料的转矩均迅速上升,随后开始逐渐下降,形成一个加料峰,最后逐渐的稳定在一个范围内。在竹粉和聚乳酸的共混物刚被加入哈克转矩流变仪的密炼室时,聚乳酸不能在第一时间完全受热熔化从而导致了转子的转动困难,转矩增大较为明显,曲线上的加料峰便是因此形成[15]。随着竹粉和聚乳酸的共混物在密炼室中被加热,压缩,剪切,竹粉逐渐均匀的分散于熔融的聚乳酸中,整体形态结构趋于平衡,转矩也随之趋于稳定,达到了平衡转矩。从图中可以看出,竹粉的含量越高,平衡转矩就越大。在竹粉含量在20%~30%的时候,物料的平衡转矩上升幅度不大,仍具有较好的加工流变性,当竹粉含量上升到50%~60%时,物料的平衡转矩大大增加,此时物料的加工流变性大幅度降低,不利于物料的成型加工。

图4 BF/PLA复合材料转矩随时间的变化曲线Fig.4 BF/PLA composite torque curve with time

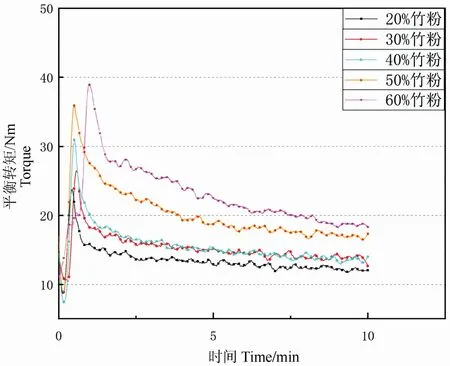

2.2.2 XRD分析 图5展示了不同竹粉含量复合材料的XRD曲线。从图中的变化曲线可以看出,纯PLA的XRD图谱的曲线在20°和23°形成了十分显著的结晶衍射峰。而竹粉/聚乳酸复合材料在此处的结晶衍射峰大幅度的减小,并且在其它位置没有新的衍射峰生成,这说明竹粉的加入不会改变纯聚乳酸的晶型,并且过多竹粉的加入阻碍了聚乳酸的结晶。当竹粉含量在50%~60%的时候,复合材料的结晶衍射峰几乎消失,这主要是因为,竹粉含量过高,形成了聚乳酸分子链和竹粉缠绕的现象,聚乳酸分子链的运动因此受到阻碍,而且,过高的竹粉含量,阻碍了热量的传递,聚乳酸分子链运动结晶时间推迟并且结晶时的温度也因此降低,导致聚乳酸的无序分子链活跃度降低,不易在竹粉纤维表面上形成结晶点,因此其结晶度大幅度降低。

图5 不同竹粉质量含量的BF/PLA复合材料的XRD图谱Fig.5 XRD patterns of BF/PLA composites with different proportion of bamboo powder

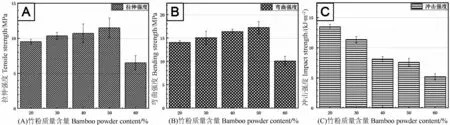

2.2.2 力学性能 图6展示了不同竹粉含量复合材料的各项力学性能:其中(A)为拉伸强度;(B)为弯曲强度;(C)为冲击强度。从图中的(A)(B)可以看出,随着竹粉含量的增加,复合材料的拉伸强度和弯曲强度呈现上升的趋势,当竹粉含量50%时达到最大,分别为11.5MPa和17.3MPa,随后则呈现下降的趋势。竹粉作为一种增强填料,当其添加量较少时,竹粉在聚乳酸基体中分布不均匀,容易在聚乳酸基体的局部产生团聚的现象,应力局部增强从而导致了复合材料整体的拉伸强度下降。在竹粉含量进一步增加时,竹粉开始均匀的分散于聚乳酸基体中,并且竹粉彼此接触,引起交叉甚至缠绕,纤维之间相互约束[16],应力集中的现象明显减弱从而使得复合材料能够承受更大的作用力,所以复合材料在此时表现出了较好的强度。在竹粉所占比重上升到60%的时候,聚乳酸已经无法完全的包裹住竹粉,复合材料整体较为松散,内部产生了大量的缝隙,因此使得复合材料整体的力学性能表现极差。

图6 不同竹粉含量复合材料的力学性能(A)为拉伸强度;(B)为弯曲强度;(C)为冲击强度Fig.6 Mechanical properties of composite materials with different bamboo powder content(A)tensile strength;(B)bending strength;(C)impact strength

从图中(C)可以看出,冲击强度和竹粉含量呈现负相关的关系,竹粉含量越多,复合材料的冲击强度越低,韧性越差。在竹粉所占比重上升到60%的时候,该材料的冲击强度仅为5.2 kJ·m-2。造成该现象的原因是因为竹粉是一种刚性材料,它的韧性较差,由竹粉和聚乳酸制备得到的复合材料在受到外力冲击时,其实主要是依靠聚乳酸来吸收冲击产生的能量,当竹粉含量越多,聚乳酸所占的比例越小,复合材料的吸收冲击能量的能力也就越弱。因此复合材料的冲击强度与竹粉含量呈负相关。

2.2.3 微观形貌 图7展示了不同竹粉含量复合材料的SEM照:(A)为20%;(B)为30%;(C):40%;(D)为50%;(E)为60%。从图中可以看出,复合材料的冲击断面较为粗糙,并且有着竹粉被拔出脱落后留下的孔洞,竹粉与聚乳酸基体之间也存在着缝隙,竹粉和聚乳酸基体之间的结合度表现较差,彼此之间的相容性不佳。在竹粉含量为20%~30%的时候,竹粉被聚乳酸完全包裹,存在着部分团聚,当竹粉含量进一步增加时,断面粗糙度增加,竹粉在聚乳酸基体中的分布形态各异,在竹粉含量为50%的时候,竹粉在聚乳酸基体中的分布相对较为均匀,因此在力学性能测试的时候复合材料表现出相对较好的拉伸强度和弯曲强度。在竹粉含量为60%的时候,复合材料断面的孔洞和缝隙明显增多,聚乳酸基体不足以完全包裹住竹粉,导致复合材料的力学性能下降。

图7 不同竹粉含量复合材料的SEM 照(A)为20%;(B)为30%;(C)为40%;(D)为50%;(E)为60%Fig.7 SEM photos of composite materials with different bamboo powder content(A)20%;(B)30%;(C)40%;(D)50%;(E)60%

2.2.4 吸水性能 图8展示了不同竹粉含量复合材料的吸水率。从图中可以看出,复合材料的吸水率随着时间和竹粉含量的增加而逐渐上升。分析产生该现象的原因可以概括为2个,第一个原因是因为聚乳酸本身是疏水性材料,而竹粉是亲水性材料。因此竹粉/聚乳酸复合材料的吸水率主要是受竹粉含量的影响较明显,两者呈正相关性;第二个原因是因为受到竹粉与聚乳酸基体之间的间隙影响,由于竹粉和聚乳酸的相容性较差,竹粉含量越多。复合材料的间隙越大,分布越广,其吸水率也就随之上升。

图8 不同竹粉含量复合材料的吸水率Fig.8 Water absorption of composite materials with different bamboo powder content

2.2 竹粉改性对复合材料性能的影响

2.2.1 FT-IR分析 鉴于极性的竹粉与非极性的聚乳酸之间的界面相容较差,本次试验对竹粉分别进行了碱处理和硅烷偶联剂改性。为了验证改性效果,对改性前后的竹粉进行了红外光谱分析。图9不同竹粉改性方式复合材料的红外光谱:(A)为碱处理改性;(B)为硅烷偶联剂改性。有图中(A)可知,碱处理前后的竹粉在3 050~3 600 cm-1之间有一个较宽的峰,这是-OH的振动吸收峰[17]。对比这两条曲线可以看出,碱处理改性后竹粉的-OH振动吸收峰明显减弱,这说明竹粉表面的-OH与NaOH发生了反应。1 645 cm-1和1 740 cm-1处分别为木质素的-C=O伸缩振动峰和半纤维素的>C=O伸缩振动峰。可以看出,碱处理后的竹粉在这2处的伸缩振动峰明显减弱,近乎消失,这说明碱处理很好的去除了竹粉表面的木质素、果胶和半纤维素等杂质,从而改善了竹粉的极性。

图9 不同竹粉改性方式复合材料的红外光谱(A)为碱处理改性;(B)为硅烷偶联剂改性Fig.9 Infrared spectra of composite materials with different bamboo powder modification methods(A)alkali modification;(B)silane coupling agent modification

由图(B)可知,经过硅烷偶联剂KH-560改性后的竹粉在3 050-3 700 cm-1之间的-OH的振动吸收峰明显减弱,这说明偶联剂与竹粉表面的羟基-OH发生了反应。并且可以看出在1 080 cm-1处,偶联剂改性后的竹粉在此的峰明显强于未改性的竹粉,另外在764 cm-1处出现了一个新的特征峰,该处特征峰是因为硅烷醇发生了自聚反应而生成了Si-O-Si共价键。这说明KH-560水解后生成的含Si-OH的硅醇与竹粉表面的羟基-OH反应,脱水形成共价键Si-O-Si,从而改善了竹粉的极性。

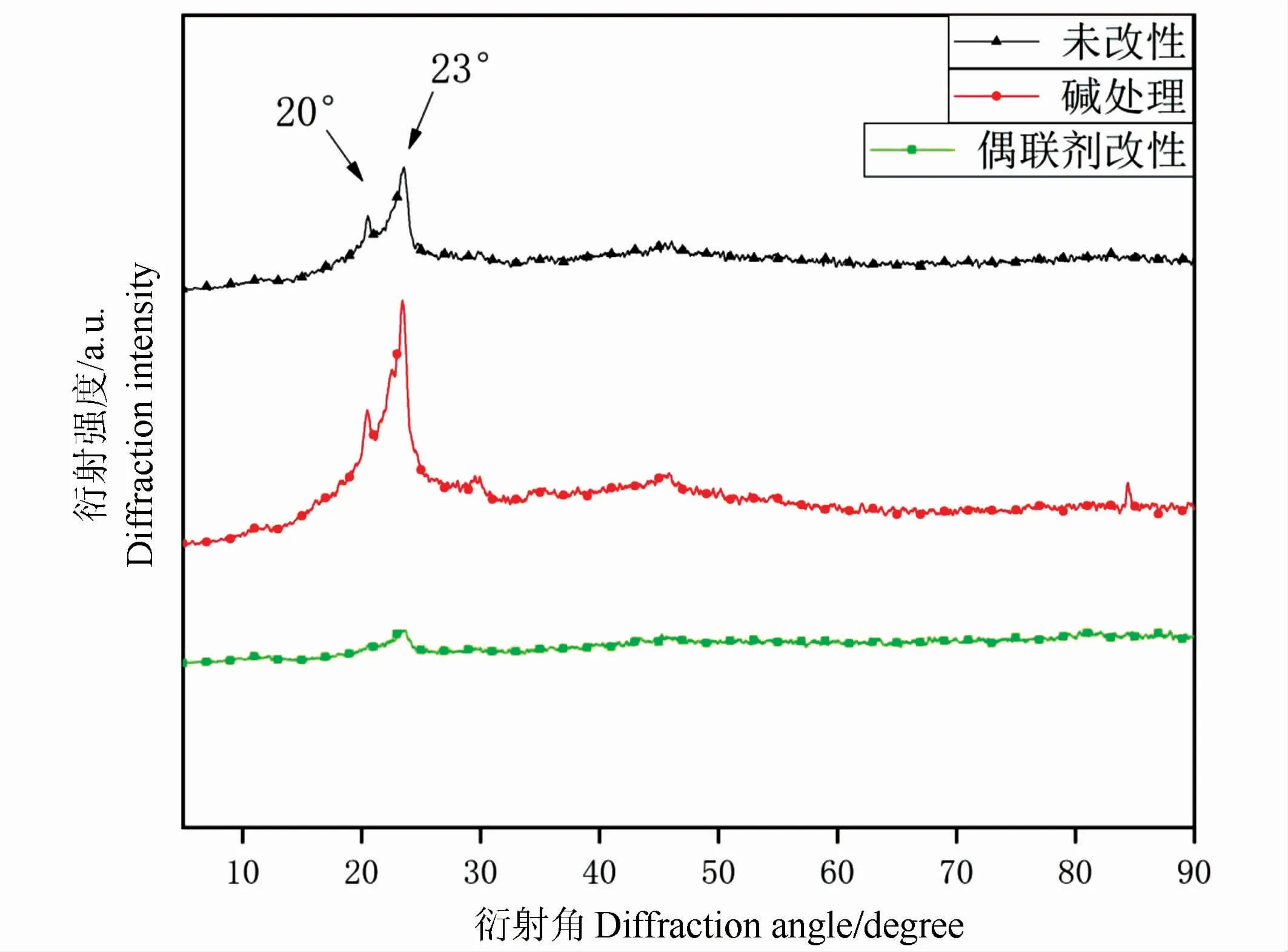

2.2.2 XRD分析 图10展示了不同竹粉改性方式的复合材料的XRD曲线。从图中可以看出,相较于未改性的复合材料的XRD曲线,碱处理后的复合材料的XRD曲线的衍射峰强度明显增强,复合材料的结晶度上升。产生该现象的原因可能是因为碱处理在去除了竹粉表面胶质的时候,变相的增加了竹粉表面得粗糙度,形成了很多细小的纤维丝,聚乳酸的异相结晶率上升,因此材料的结晶度提高。而硅烷偶联剂改性后的复合材料的XRD曲线的衍射峰强度明显减弱,结晶度相比未改性的复合材料明显降低。产生该现象的原因可能是因为经过硅烷偶联剂改性后竹粉与聚乳酸基体之间形成了共价键,相互作用力增强,相容性提高,但是也导致聚乳酸分子链的自由运动受到了相对更强的阻碍,因此导致复合材料的结晶度下降。

图10 不同BF改性方式的BF/PLA复合材料的XRD图谱Fig.10 XRD patterns of BF/PLA composites with different BF modification methods

2.2.3 力学性能 针对竹粉与聚乳酸基体之间的相容性较差的情况,试验对竹粉分别进行了碱处理改性和硅烷偶联剂改性,比较了这2种改性方式对复合材料性能的影响。图11展示了不同BF改性方式的BF/PLA复合材料的力学性能:其中(A)为拉伸强度;(B)为弯曲强度;(C)为冲击强度。从图中可以看出,这两种改性方式都在不同程度上的增强了材料的各项力学性能。其中竹粉的硅烷偶联剂改性对该材料的各项力学性能增强效果更好。竹粉经过碱处理后该材料的拉伸强度、弯曲强度以及冲击强度分别达到了13.21 MPa、20.12 MPa和10.11 kJ·m-2,相较于竹粉未作改性处理的复合材料,各项力学性能分别提高了23%、22%和24%。竹粉经过硅烷偶联剂改性后该材料的拉伸强度、弯曲强度以及冲击强度分别达到了15.32 MPa、22.14 MPa和11.26 kJ·m-2,相较于竹粉未作改性处理的复合材料,各项力学性能分别提高了43%、35%和38%。未作改性处理的竹粉表面极性较强,和非极性的聚乳酸不相容,因此竹粉/聚乳酸复合材料的各项力学性能较差。而竹粉经过碱处理和硅烷偶联剂改性后极性降低,竹粉与聚乳酸之间相容度有所提高,表现为复合材料综合力学性能的增强。

图11 不同BF改性方式的BF/PLA复合材料的力学性能(A)为拉伸强度;(B)为弯曲强度;(C)为冲击强度Fig.11 Mechanical properties of BF/PLA composites with different BF modification methods(A)tensile strength;(B)bending strength;(C)impact strength

2.2.4 微观形貌 图12展示了不同BF改性方式的BF/PLA复合材料的SEM照。从(A)中可以明显看到未经改性处理的竹粉与聚乳酸基体之间存在有大量的缝隙,并且竹粉出现了堆叠团聚的现象,断面十分不平整,较多的竹粉裸露在外以及竹粉脱落后留下的孔洞,竹粉和聚乳酸基体的结合度不佳,因此在力学性能测试时的表现较差。从(B)(C)中可以明显观察到经过碱处理改性的竹粉和经过硅烷偶联剂改性的竹粉与聚乳酸基体之间的的缝隙肉眼可见的减少,并且没有出现竹粉堆叠团聚的现象,断面规整度较好,改性后的竹粉和聚乳酸基体的结合较为紧密,对比(B)和(C)可以观察出,对竹粉的硅烷偶联剂改性对于提高竹粉和聚乳酸基体的相容性的效果更为显著。产生该现象的原因主要是因为,碱处理虽然能够很好的去除竹粉的一些极性组成成分,保留纤维素,增加纤维的表面粗糙度,使得竹粉与聚乳酸基体的接触面积增加[19],竹粉与聚乳酸基体之间的界面相容性得到改善,但是并未形成竹粉与聚乳酸之间的化学键链接。而偶联剂经过水解生成的硅醇可以与竹粉表面的羟基反应,并且其环氧官能团可以与聚乳酸链的端羟基、羧基反应,在竹粉与聚乳酸基体之间起到桥梁架接的作用[20-22],因此竹粉与聚乳酸之间的界面相容性得到了较高的提升。

图12 不同BF改性方式的BF/PLA复合材料的SEM 照(A)为未改性;(B)为碱处理改性;(C)硅烷偶联剂改性Fig.12 SEM photos of BF/PLA composites with different BF modification methods(A)unmodified;(B)alkali treatment modification;(C)silane coupling agent modification

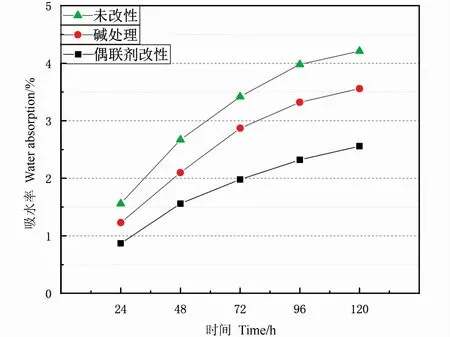

2.2.5 吸水率图13展示了不同改性方式处理竹粉的复合材料的吸水率。从图中可以看出,相较于竹粉未作改性处理的复合材料的吸水率,对竹粉的碱处理和硅烷偶联剂改性,都在不同程度上的降低了复合材料的吸水率,复合材料的耐水性能增强。其中竹粉的硅烷偶联剂改性对复合材料整体吸水率的降低更为明显,耐水性能增强更多。产生该现象的原因主要是因为对竹粉的碱处理和硅烷偶联剂改性都在不同程度上的改善了竹粉与聚乳酸基体界面相容性,结合更为紧密,因此材料内部的缝隙减少,吸水率降低。但是碱处理后的竹粉其纤维素的比例也相应的提高,而纤维素是竹粉吸水的主要因素,因此使得复合材料的吸水率降低幅度不明显。

图13 不同改性方式处理竹粉的复合材料吸水率Fig.13 Water absorption rate of composite materials treated with bamboo powder by different modification methods

3 结论

(1)随着竹粉含量的增加,BF/PLA复合材料加工的平衡扭矩逐渐变大,加工流变性变差,在竹粉含量为20%~30%时,平衡扭矩上升幅度较低,仍具有较好的加工流变性,当竹粉含量上升到50% ~60%时,物料的平衡转矩大大增加,此时物料的加工流变性大幅度降低,不利于物料的成型加工。

(2)随着竹粉含量的增加,BF/PLA复合材料的结晶度明显下降,过量的竹粉含量阻碍了聚乳酸的结晶。竹粉经过碱处理后,复合材料的结晶度上升,而竹粉经过偶联剂改性后,复合材料的结晶度下降。

(3)随着竹粉含量的增加,BF/PLA复合材料的拉伸强度和弯曲强度呈现先逐步上升后下降的趋势。当竹粉含量为50%时,复合材料达到了最大的拉伸强度和弯曲强度,分别为11.5 MPa和17.3 MPa。而冲击强度则随着竹粉含量的增加呈下降趋势,吸水率逐渐增大。

(4)对竹粉的碱处理和偶联剂改性均能改善竹粉和聚乳酸基体的界面相容性,提高复合材料的力学性能,降低复合材料的吸水率。其中偶联剂改性对复合材料的性能改善更为明显,经过偶联剂改性的复合材料的拉伸强度、弯曲强度和冲击强度相较于未改性的复合材料,分别提高了43%、35%和38%。