轻质尖晶石空心球陶瓷的制备、结构与性能

陈哲宁,陈慧子,王家邦

(浙江大学 材料科学与工程学院,浙江 杭州 310027)

1 前 言

随着新能源开发与利用储能与电池的技术迅猛发展,锂离子电池作为能量转换效率较高的化学储能设备也得到快速发展。日本索尼公司在19世纪末首次实现锂离子电池商用化以来[1],凭借其能量密度高、循环寿命长、无记忆效应及环保等优点,在消费类电子设备以及电动汽车等领域攻城掠地,现已牢牢占据二次电池的高端市场[2-3]。正极材料作为锂离子电池的重要组成部分,在其生产过程中需使用大量的窑具材料,生产窑炉也需使用耐火材料砌筑炉体和作保温材料[4-5]。正极材料烧结炉炉膛与炉衬多为Al2O3、SiO2系耐火材料,常见炉膛由高铝质砖体构筑,隔热层则由多孔硅藻土隔热砖等隔热材料搭建砌成。用于焙烧的锂离子电池正极材料多为细粉状,与窑具接触面积较大,并且其中的强碱性锂离子对窑具有很强的侵蚀性[6]。常用的莫来石等材料高温下易被碱侵蚀,生产过程中炉膛完全暴露在含锂蒸汽中,导致炉膛耐火材料使用寿命短,还同时存在容易剥落、掉渣等问题,严重影响正极材料生产和产品质量。

基于现状,耐火材料的抗侵蚀性——即抵抗熔渣腐蚀而不至破坏的能力就显得至关重要[7]。镁铝尖晶石具备高熔点((2135±20) ℃)、低热导率(1000 ℃时为5.82 W/(m·K))、低热膨胀系数(20~1000 ℃时为7.6×10-6℃-1)以及良好的抗热震稳定性等一系列优良性能[8-9]。除此之外,镁铝尖晶石还具有优秀的抗碱侵蚀能力,与碱矿物、碱熔体、碱土金属及一系列氧化物的化学关系稳定[10-11]。良好的抗熔渣侵蚀性使得镁铝尖晶石作为焙烧正极的窑体有很好的应用前景,在窑具实际开发生产过程中也证明尖晶石是良好的氧化锂抗腐蚀材料。

目前国内外关于镁铝尖晶石研究主要集中于作为致密的耐火材料[12],但制备出的致密尖晶石陶瓷砖存在密度大,热导率高和成本高等缺点[13-14]。采用原位分解成孔、泡沫法等工艺制备的轻质尖晶石材料[15-17],具有良好的热震稳定性[18-19]和耐化学腐蚀性[20-21],但这些产品存在工艺复杂和成型困难的缺点。基于上述应用和研究,本研究将采用电熔法喷吹工艺制备得到的尖晶石空心球作为轻质骨料,ρ-Al2O3作为结合剂[22-23],固相反应法制备出轻质尖晶石空心球陶瓷。该陶瓷制备工艺简单且作为抗氧化锂腐蚀炉膛高温耐材的性能理想。本研究以期为基于尖晶石的耐氧化锂腐蚀炉膛高温耐材的开发提供实验依据。

2 实 验

2.1 实验原料

研究所用原料化学组成见表1,其中ρ-Al2O3粉为320目,轻烧镁粉为200目。作为轻质骨料的尖晶石空心球,其化学组成和主要性能指标见表2。

表1 主要原料的化学组成Table 1 Chemical composition of main raw materials

表2 尖晶石空心球成分、分级粒度以及对应密度Table 2 Composition, grading size and bulk density of spinel bubbles

2.2 实验方案设计

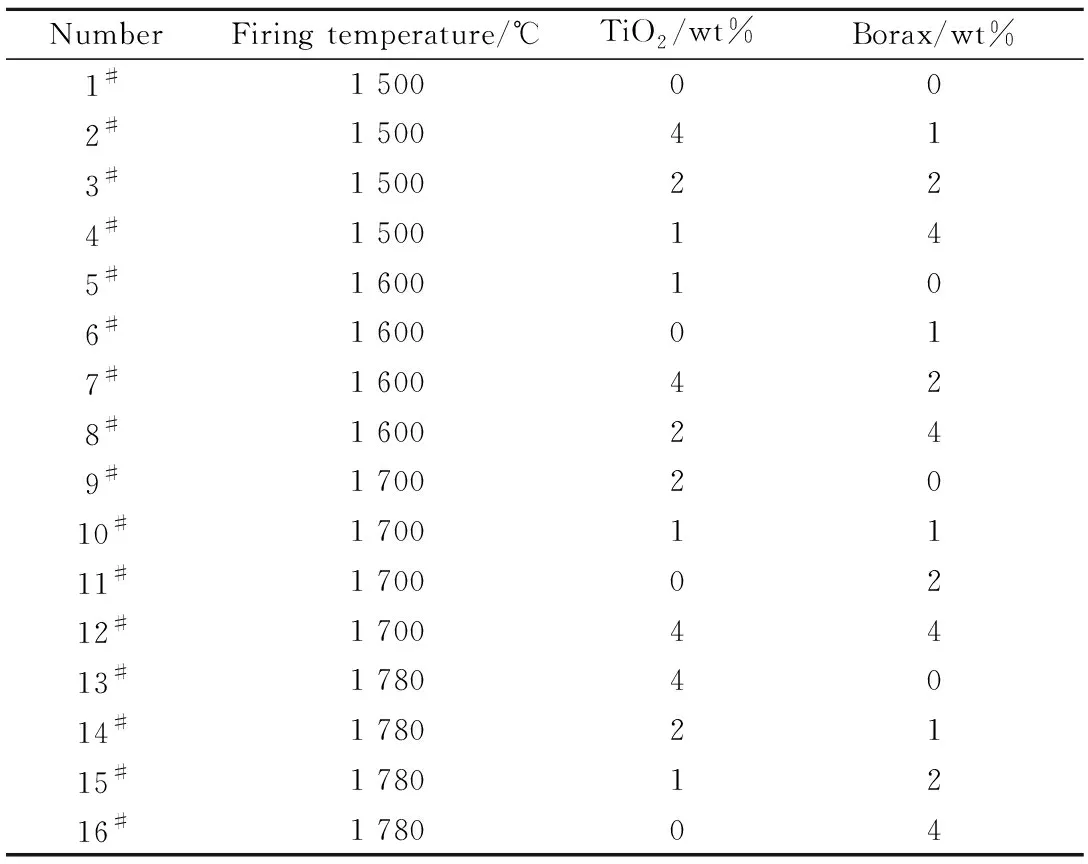

采用65 wt%的ρ-Al2O3与35 wt%的轻烧氧化镁作为尖晶石陶瓷的基础配比。采用正交分析法,以烧成温度、钛白粉添加量及硼砂添加量作为三种影响因子(记为A、B、C),烧结助剂均采用外加。每种影响因子有四个影响水平(烧成温度分别为1 500、1 600、1 700、1 780 ℃,添加剂添加量分别为0、1%、2%、4%,记为1、2、3、4),具体方案见表3。

表3 正交实验表Table 3 Orthogonal experimental table

通过正交分析优选尖晶石陶瓷的配方,制备尖晶石空心球陶瓷,研究烧结助剂对其微观结构的影响以及研究优选的配方制备出的尖晶石空心球陶瓷的力学性能。

2.3 实验方法

按照基础配比称取ρ-Al2O3、轻烧氧化镁以及烧结助剂,在球磨机中研磨混合均匀,配成16组混合粉,在粉料中加入适量水后干压成型。成型后,样品自然放置24 h后,经60 ℃烘干,以7 ℃/min升温速率升至不同烧成温度后保温4 h即制得试样。测定烧成试样的孔隙率,体积密度及抗折强度。

尖晶石空心球分别按3.0~5.0 mm、2.0~3.0 mm、1.0~2.0 mm、0.2~1.0 mm筛选分级后,按照不同质量比进行级配,级配好的尖晶石空心球中加入ρ-Al2O3和轻烧氧化镁粉作为基质粉料,其中ρ-Al2O3作为结合剂,硼砂、钛白粉作为烧结助剂。准确称取各原料,混合好空心球后,再加入球磨机预先混合的微粉,加水制成浆料,混制10 min。将浆料加入三联模具放在振动台上,采用振动加压方式成型,尺寸为160 mm×40 mm×40 mm。成型后,砖坯自然放置24 h,经60 ℃烘干脱模后,升温速率7 ℃/min至烧结温度保温4 h烧成,挑选棱角完整的测试制品抗折强度和耐压强度,并对烧成后试样进行扫描电镜观察。

2.4 性能表征

使用Archimedes排水法测定烧结样品的孔隙率;使用WE-B型液压式万能试验机测试陶瓷样品常温抗折强度与抗压强度;使用PHILIPSXL Series扫描电镜(SEM)对陶瓷样品进行断口结构和烧结情况观察。

3 结果与讨论

3.1 烧结助剂与烧成温度对尖晶石陶瓷性能的影响

镁铝尖晶石反应相对缓慢,往往需要提高烧成温度或添加烧结助剂来加速反应[24]。在不改变其他条件的基础上,研究烧成温度(A)与钛白粉添加量(B)和烧结助剂硼砂(C)对陶瓷性能的影响。

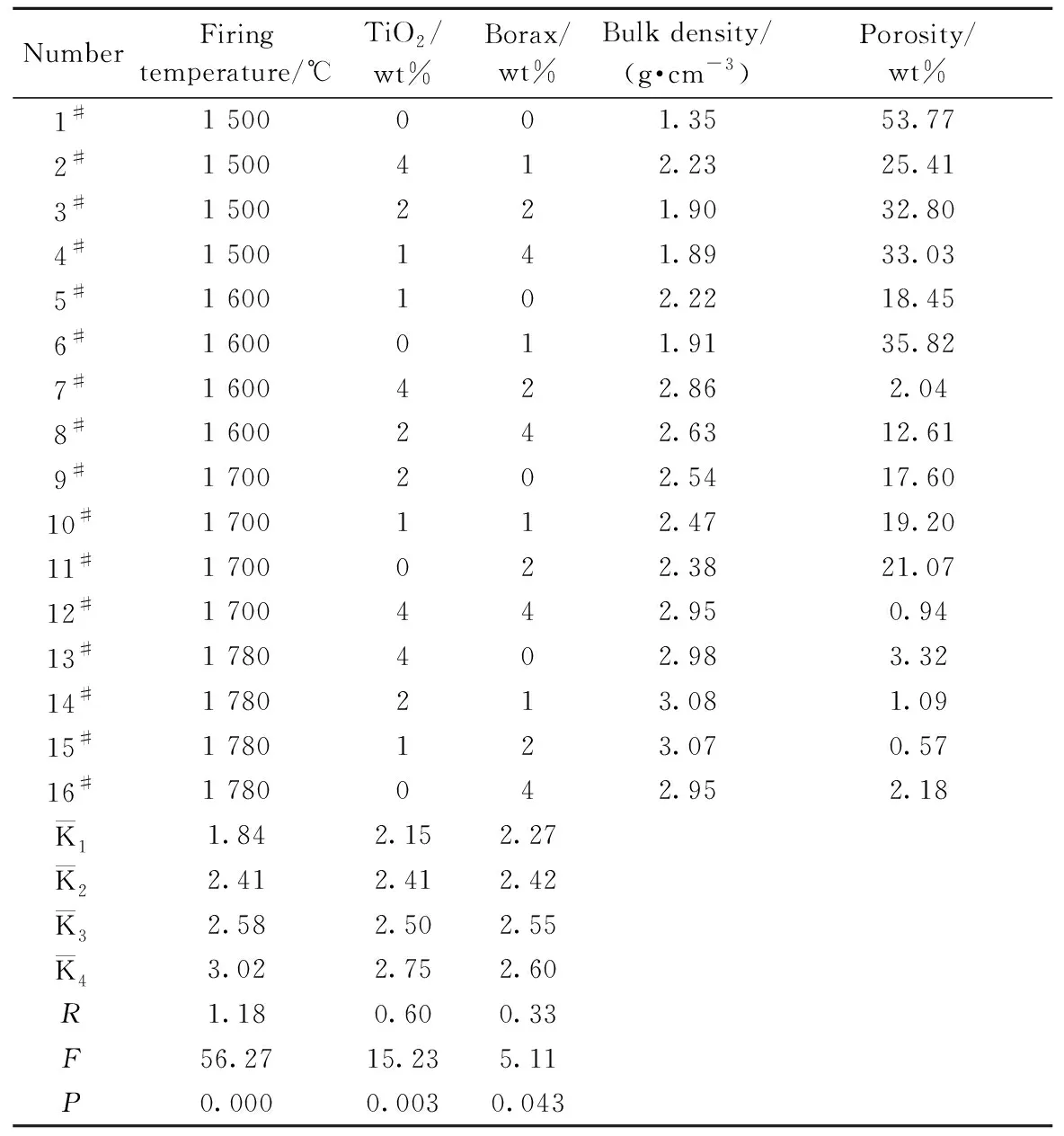

3.1.1对试样体积密度的影响 各因子及水平对体积密度的影响结果见表4。

表4 体积密度正交分析表Table 4 Orthogonal analysis table for bulk density

采用极差分析法,根据极差值R判断,三个因素对尖晶石陶瓷体积密度影响差别不大,其顺序依次为:烧成温度>钛白粉添加量>硼砂添加量,最佳条件为A4B4C4,即对尖晶石陶瓷体积密度提高最大的组合为烧结温度1 780 ℃,钛白粉添加量4 wt%,硼砂添加量4 wt%。采用方差分析法,通过三因素方差分析研究温度、钛白粉添加量、硼砂添加量对密度影响关系,温度(F=56.274,p=0.000<0.05)、钛白粉添加量(F=15.235,p=0.003<0.05)、硼砂添加量(F=5.113,p=0.043<0.05)三者都呈现出显著性,说明主效应存在,对体积密度存在较大的影响。

从以上分析可以看出,烧结温度对尖晶石陶瓷的体积密度影响最大。1 500 ℃时,粉体发生镁铝尖晶石反应伴随着8 wt%的体积膨胀,整体较为疏松,同时晶粒发育较差,晶粒尺寸较小,材料中气孔较多;随

着温度提高,物质在表面能的推动作用下,通过扩散向材料内部孔隙部位进行生长与填充,随着烧结进行,晶界面积快速增加,气孔不断减少,材料逐渐致密。固态烧结以扩散传质为主要传质方式,烧结温度的提高有利于扩散从而加快固相反应地进行,1780 ℃基本烧结完成,整体瓷化。因此,较之其他因素,烧结温度对样品的体积密度影响最显著。

钛白粉添加量也是影响样品体积密度的重要参数之一,这是因为TiO2的加入,促进了陶瓷的烧结,使样品更为致密。TiO2对于尖晶石形成和烧结的影响主要有两方面原因[25]:一方面是由于TiO2以杂质方式形成液相,从而促进液相反应烧结;另一方面是尖晶石结构中固溶了一定量的Ti,形成了阳离子空缺,Ti4+占据了尖晶石晶体结构中的八面体间隙,使得Mg2+空位浓度增加,其机理如下:尖晶石晶体结构中空位浓度增加,为内部离子的扩散提供更多的通道,可以大大提高离子的扩散速率。Ti4+和Al3+离子半径分别为0.060 5和0.053 5 nm,造成尖晶石晶体结构发生畸变,进一步活化晶格,促进了材料的扩散烧结,提高了试样的烧结致密度。这些都使得陶瓷制品的显气孔率减小,体积密度增加。

硼砂的加入则对样品体积密度影响较小,通过引入B3+杂质,形成低熔点液相,加快了扩散传质速度,增加了颗粒间接触面积,通过晶界移动、晶粒发育长大以及大晶粒的吞并使得连通气孔不断缩小成孤立的闭气孔,然后气孔迁移至晶界消失,材料逐渐致密化。

整体来看,1 500 ℃下钛白粉和硼砂的添加对低温促进烧结效果显著,其中钛白粉效果更明显,但随添加量的继续增加效果则减弱。随着烧结温度的提高,材料逐渐致密,适量添加钛白粉和硼砂的陶瓷体积密度更高,整体更为致密。

3.1.2对试样力学性能的影响 各因子及水平对抗折强度的影响结果见表5。

表5 常温抗折强度正交分析表Table 5 Orthogonal analysis table for bending strength

采用极差分析法,根据极差值判断,三个因子对尖晶石陶瓷常温抗折强度影响顺序依次为:烧结温度>钛白粉添加量>硼砂添加量,最佳条件为A4B4C3,即对尖晶石陶瓷体积密度提高最大的组合为烧结温度1 780 ℃,钛白粉添加量4 wt%,硼砂添加量2 wt%。采用方差分析法,通过三因素方差分析研究温度、钛白粉添加量、硼砂添加量对密度影响关系,其中温度的F=11.147,p=0.007<0.05,说明主效应存在,对抗折强度存在较大的影响,钛白粉和硼砂的影响则不如温度显著。

从常温抗折强度分析可以看出,烧结温度影响最大,钛白粉添加量次之,硼砂添加量最小。烧结温度对于样品常温耐压强度影响显著,这是因为温度在1 500 ℃时,主要发生尖晶石反应,试样产生轻微的膨胀使得结构比较疏松,强度较低;1 600 ℃时,尖晶石化反应基本完全,但晶粒尺寸仍较小,材料中气孔较多,烧结作用逐渐明显,试样出现轻微收缩且耐压强度增大;1 700 ℃时,主要承受烧结作用,气孔不断减少,材料逐渐致密,耐压强度进一步提高;1 780 ℃时试样已经致密,烧结基本停止,提高烧结温度对力学性能影响逐渐变小。TiO2的添加改善了陶瓷样品的烧结性,促使材料晶体发育较为完全,形成连续的固溶体,使得晶界间结合更好,样品更为致密,抗压强度明显提高。硼砂的加入则是通过引入B3+杂质,一方面促使尖晶石相长大,晶格发育更完全,另一方面提高了高温下液相的粘度、基质中高温固相的直接结合率,从而提高了样品的抗压强度。

从表5可见,温度较低且未添加烧结助剂时,因尖晶石反应发生膨胀,致使材料结构疏松,抗折强度极低;而低温下添加烧结助剂则效果明显,抗折强度大幅提升。同时还可以观察到,过量添加烧结助剂并没有继续提高材料的抗折强度,甚至适得其反;高温及添加量合适的烧结助剂制备出的尖晶石陶瓷抗折性能最佳,高达66.41 MPa。

根据抗折强度优选配方:1 780 ℃烧成、钛白粉和硼砂添加量分别为4 wt%和2 wt%的尖晶石陶瓷力学性能最佳,密度为3.10 g·cm-3,对应抗折强度为71.81 MPa。因此优选该配方作为尖晶石空心球陶瓷的基础配方。

3.2 尖晶石空心球陶瓷的微观形貌

不同烧结条件下制得的尖晶石空心球陶瓷砖的微观形貌如图1所示。从图1(a)中可以观察到尖晶石空心球陶瓷是由不同粒径的空心球通过基质粉料烧结在一起。添加优选后的烧结助剂1 780 ℃烧结得到的尖晶石空心球陶瓷砖的微观形貌见图1(d),相较于图1(a),可以看到尖晶石空心球陶瓷内的基质和粉料烧结的更为紧密,整体形貌一致性更强。

图1(b)为图1(a)空心球与基质结合处高倍图像,图中发现空心球与空心球间已通过粉料烧结在一起,但基质结合处存在一些孔隙,空心球内壁的晶粒与初始晶粒形貌一致呈六面体状,没有发生晶粒长大。图1(e)则为图1(d)空心球与基质结合处高倍图像,对比图1(b),可以看到基质烧成的尖晶石晶粒间结合更为紧密,而空心球内壁的晶粒相较初始晶粒发生了较大的变化,晶粒间结合更为紧密,晶粒表面更光滑且没有明显的楞角。这是因为在烧结助剂的作用下尖晶石空心球与基质粉料在1 780 ℃下就加热到了半熔融状态,液相烧结使得晶粒间结合更为紧密,内部孔隙逐渐消失。

图1 不同烧结条件下尖晶石空心球砖整体形貌和基质结合显微照片 (a, b, c)1 780 ℃,不添加烧结助剂;(d, e, f)1 780 ℃,添加2 wt%硼砂和4 wt%钛白粉Fig. 1 SEM images of spinel bubble bricks with different sintering conditions (a, b, c)1 780 ℃, without any sintering additives;(d, e, f)1 780 ℃, 4 wt% titanium dioxide and 2 wt% borax are added as additives

图1(c)是在图1(b)基础上继续放大的图片,着重显示尖晶石空心球陶瓷中基质料的显微结构,从图可见粉体已烧结团聚,团聚颗粒之间结合较为紧密,但颗粒与颗粒之间仍存在孔隙。空心球间的粉料在烧结过程中发生尖晶石反应生成尖晶石晶粒,随烧结温度提高晶粒长大。相较于基质粉料与粉料之间,粉料与空心球之间的晶粒结合可以直观地观察到空心球内壁晶粒结合较为疏松,晶粒之间结合强度低,力学性能测试过程中表现出明显的穿球断裂。图1(f)为添加了烧结助剂的陶瓷基质处放大的显微照片,图中观察到基质处的晶粒和空心球内壁晶粒一样,变得光滑规整,在助剂的作用下基质间的孔隙都被烧结紧密,且基质间晶粒结合与空心球间晶粒结合没有明显差异,整体晶粒结合更为一致,在力学性能测试过程发生断裂没有明显的穿球断裂特征,体现了整体强度的一致性。

3.3 尖晶石空心球陶瓷的力学性能分析

通过对烧结温度、添加剂的优选改进了配方,基质粉料选择富镁组成配比Al∶Mg=65∶35,过量的MgO可以极大地提高尖晶石的致密化程度,其原因是游离的方镁石抑制了尖晶石晶界的迁移,导致尖晶石的晶粒变小,更有利于样品的致密化[26]。表6为改变空心球级配制备出的轻质尖晶石空心球陶瓷的性能,轻烧镁粉和ρ-Al2O3作为基质粉料添加量不变,通过改变作为轻质骨料的尖晶石空心球的级配来制备不同密度的轻质尖晶石空心球陶瓷。1 780 ℃热处理保温4 h烧结得到不同密度的尖晶石空心球陶瓷,其抗折强度、耐压强度与密度的关系见图2。在基质料为44 wt%的条件下,通过改变不同粒径空心球的加入量来调整尖晶石空心球陶瓷的密度,随着大粒径空心球的减少,轻质尖晶石空心球陶瓷制品密度提高,其抗折强度和耐压强度也随之升高。设计密度为1.0 g/cm3的尖晶石空心球陶瓷,其抗折强度仅为3.75 MPa,耐压强度仅为5.61 MPa,而设计密度为1.60 g/cm3的尖晶石空心球陶瓷,其抗折强度则达到13.86 MPa,耐压强度更是高达39.24 MPa。

表6 不同空心球级配制备的轻质尖晶石空心球陶瓷Table 6 Formula of lightweight spinel bubble ceramics with different gradation

图2 不同级配的轻质尖晶石空心球陶瓷的力学性能 (a)抗压强度;(b)抗折强度Fig. 2 Mechanical properties of lightweight bubble spinel ceramics with different gradation of spinel bubbles (a) compressive strength; (b) bending strength

从陶瓷组成结构上来说,空心球为骨料,基质粉料起到加强球体间结合提高陶瓷整体制品的作用。大粒径的空心球占比较多,混合得到的球体密堆密度较低,球与粉料比例不变,则单位体积内基质粉料就相对较少。基质粉料填充在球体孔隙中,烧结后是陶瓷整体强度的主要来源,单位体积内基质粉料增多,陶瓷密度增大,陶瓷制品力学性能上升。减少大粒径的空心球,增加小粒径球体,空心球密堆密度增加,单位体积内粉料相对增多,密度相对更高,使得球体和粉料间接触更为紧密,高温烧结后抗压强度与抗折强度都得到显著提升。

4 结 论

1.通过正交实验研究烧结温度和烧结助剂对于尖晶石陶瓷体积密度和常温抗压强度的影响及其机理,优选出最佳的配方为:添加4 wt%钛白粉、2 wt%硼砂,烧结温度为1780 ℃。

2.分析尖晶石空心球陶瓷的显微图像,观察在不同烧结条件下陶瓷内部烧结情况。采用优选烧结温度与烧结助剂的条件下,其烧结情况良好,材料结合紧密,结晶完整,无明显孔隙。

3.优选实验方案,通过改变空心球级配,来制备不同密度的轻质尖晶石空心球陶瓷,设计密度为1.00~1.60 g/cm3的轻质尖晶石陶瓷抗压强度为5.61~39.24 MPa,抗折强度为3.75~13.86 MPa。