建筑垃圾砖粉颗粒特征对胶凝材料体系密实填充效应的影响

薛翠真,朱翔琛

(1.甘肃路桥建设集团有限公司 公路建设与养护技术、材料及装备交通运输行业研发中心,甘肃 兰州 730030; 2.兰州理工大学 土木工程学院,甘肃 兰州 730050)

1 前 言

建(构)筑物的新建及拆除过程中会产生大量固体废弃物,我国建筑垃圾年产量高达30亿吨,堆存量巨大。建筑垃圾堆积不仅占用大量土地、污染环境,而且还是资源的一种浪费[1-3]。我国建筑垃圾主要由废弃混凝土和废砖组成,近年来国内外学者关于废混凝土的再生利用开展了一系列的研究,取得了较多成果,其再生利用率较高[4-6]。以往关于废砖的研究主要集中在其作为再生骨料的应用或砖粉掺量对水泥基材料性能的影响[7-9]。研究表明,砖粉的化学组成与水泥及其他矿物掺合料基本相似,存在一定的活性,具有作为混凝土掺合料的潜质。但废砖由于裂缝较多、吸水性较强、强度较低等原因,其再生利用率极低,且大部分为填筑路基等低值利用[10-12]。Issam Aalil等[13]研究表明,砖粉的掺入可产生一定的火山灰效应,提高试件抗压强度。作者做过研究表明,建筑垃圾砖粉虽具有一定的活性,但活性较小[14-15]。因此,如何提高砖粉的高效再生利用率是亟待解决的问题。

已有的研究表明,矿物掺合料对水泥基材料性能的影响不仅与其化学活性有关,还与其颗粒特征及填充密实效应有关。矿物掺合料的颗粒细度及分布对水泥基材料宏观性能存在一定的影响[16-17]。张永娟等[18]研究了粉煤灰颗粒群与水泥的匹配情况,结果表明粉煤灰的掺入提高了胶凝材料体系的堆积密度与强度。现阶段,关于建筑垃圾砖粉颗粒特征及分布对水泥基材料填充效应及宏观性能影响的研究较少,对砖粉的颗粒级配与水泥等胶凝材料的配伍情况没有引起足够重视,实际上粉体材料的颗粒级配对水泥基材料强度及耐久性有重要影响。因此,将砖粉用作矿物掺合料应磨细到什么程度,如何针对水泥的颗粒分布对砖粉颗粒进行控制应开展进一步的研究,以提高砖粉再生利用率。

本研究在测试分析水泥、砖粉、硅灰基本性质、颗粒特征的基础上,运用Andreasen模型,探讨了砖粉以及砖粉-硅灰复掺对胶凝材料密实程度的影响;并结合电镜测试方法,揭示砖粉、砖粉-硅灰对砂浆微观密实程度的影响机理。

2 原材料

水泥为42.5级普通硅酸盐水泥;砂为细度模数为2.46的河砂;硅灰为S95级,SiO2含量>90%;砖粉由实验室加工而成,其制备过程为原材料的获取→破碎→粉磨→筛分,最终得到两种不同细度的砖粉(表1和图1,2)微观形貌使用Hitachi S-4800场发射扫描电镜(SEM)观察。

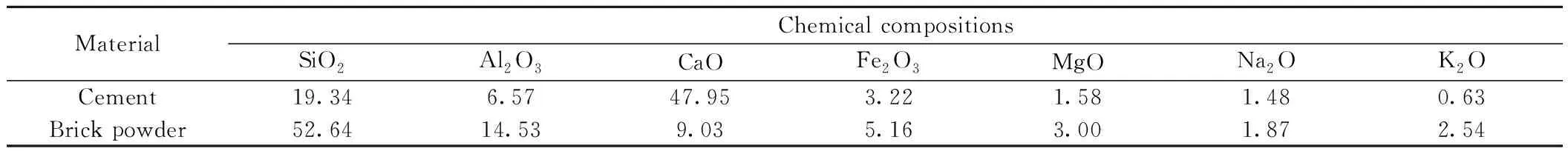

表1 水泥和砖粉化学组成Table 1 Chemical compositions of cement and brick powder wt%

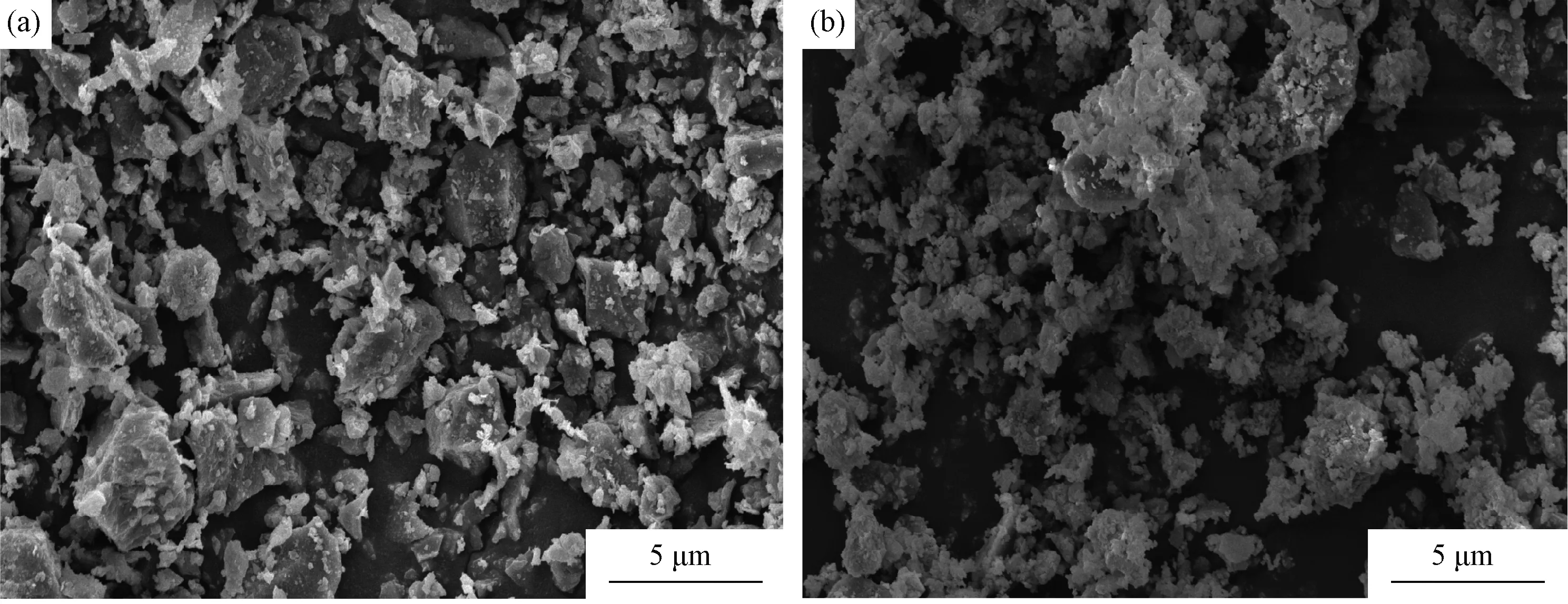

图2 水泥 (a)及砖粉(b)的SEM图像Fig. 2 SEM images of cement and brick powder (a) cement; (b) brick powder

由表1可知,砖粉的化学组成与水泥相似,均以Si、Al、Ca、Fe元素的氧化物为主。与水泥的化学组成相比,砖粉的氧化钙(CaO)含量较低,二氧化硅(SiO2)和氧化铝(Al2O3)含量较高,氧化铁(Fe2O3)含量相差不大。由图1可知,水泥的主要矿物组成为硅酸钙、铝酸钙、铁铝酸钙等水泥熟料矿物及一定含量的碳酸钙(CaCO3);砖粉的矿物组成主要为石英(SiO2)、刚玉(Al2O3)、赤铁矿(Fe2O3)以及少量的游离CaO。由图2可知,与水泥相比,砖粉总体颗粒较细、棱角性降低,粗细颗粒均有一定的分布,颗粒尺寸介于几微米与20 μm之间,砖粉颗粒的形貌较为合理,理论上具有较好的填充和形态效应。

3 粉体材料颗粒特征

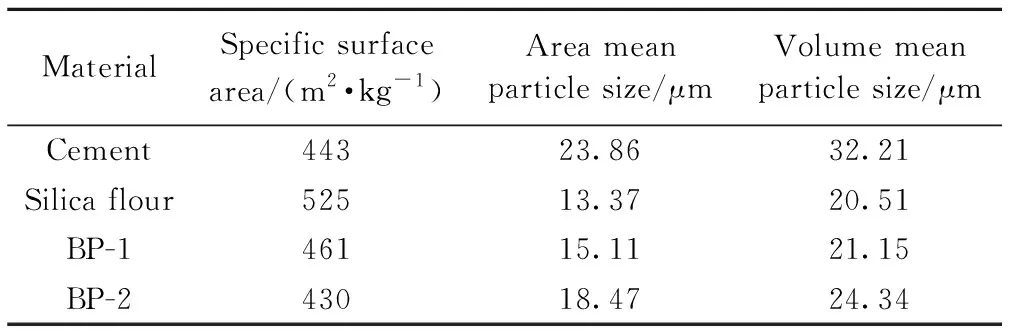

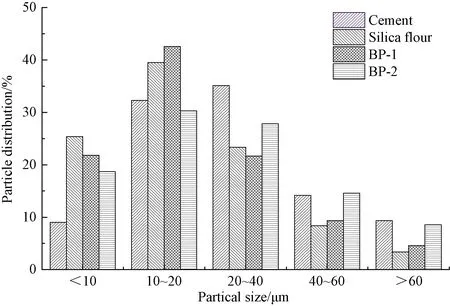

水泥、硅灰与砖粉颗粒参数及粒径分布测试结果如表2和图3所示。由表2可知,各粉体材料细度由大到小分别为硅灰、砖粉-细、水泥、砖粉-粗,表现为粉体材料细度比表面积越大,面积平均粒径和体积平均粒径越小。从图3可知,与水泥颗粒相比,硅灰与较细砖粉中<10 μm的颗粒分别增多了180.4%和141.1%,>40 μm的颗粒分别减少了50.2%和40.8%,即硅灰和较细砖粉细度的提高主要是由于颗粒分布中<20 μm的颗粒含量增多和>40 μm颗粒含量的降低。

表2 粉体材料颗粒参数测试结果Table 2 Particle characteristics of different powder materials

图3 粉体材料颗粒分布测试结果Fig. 3 Particle size distribution of different powder materials

综上可见,根据砖粉的化学矿物组成以及形貌特点,具有作为混凝土矿物掺合料的潜质。

4 粉体材料-水泥胶凝体系填充效应分析

Andreasen研究表明,要使粉体材料颗粒体系获得紧密堆积,其颗粒粒径分布应满足以下方程:

w1(D)=100(D/D1)n

(1)

式中:w1(D)为粒径小于D的颗粒质量百分数;n为分布模数;D1为颗粒体系中最大颗粒粒径,根据粉体材料粒度分布测试结果,统一确定为138.038 μm。研究表明,水泥基材料孔隙率随分布模数的减小而逐渐降低,当n降低至1/3时,孔隙达到最小,n值继续降低则没有意义[19]。通过对水泥、较细砖粉和较粗砖粉粒径分布曲线回归分析计算得出,水泥、较细砖粉和较粗砖粉的n值分别为0.655、0.381和0.648,说明较细砖粉具有较好的填充效应。

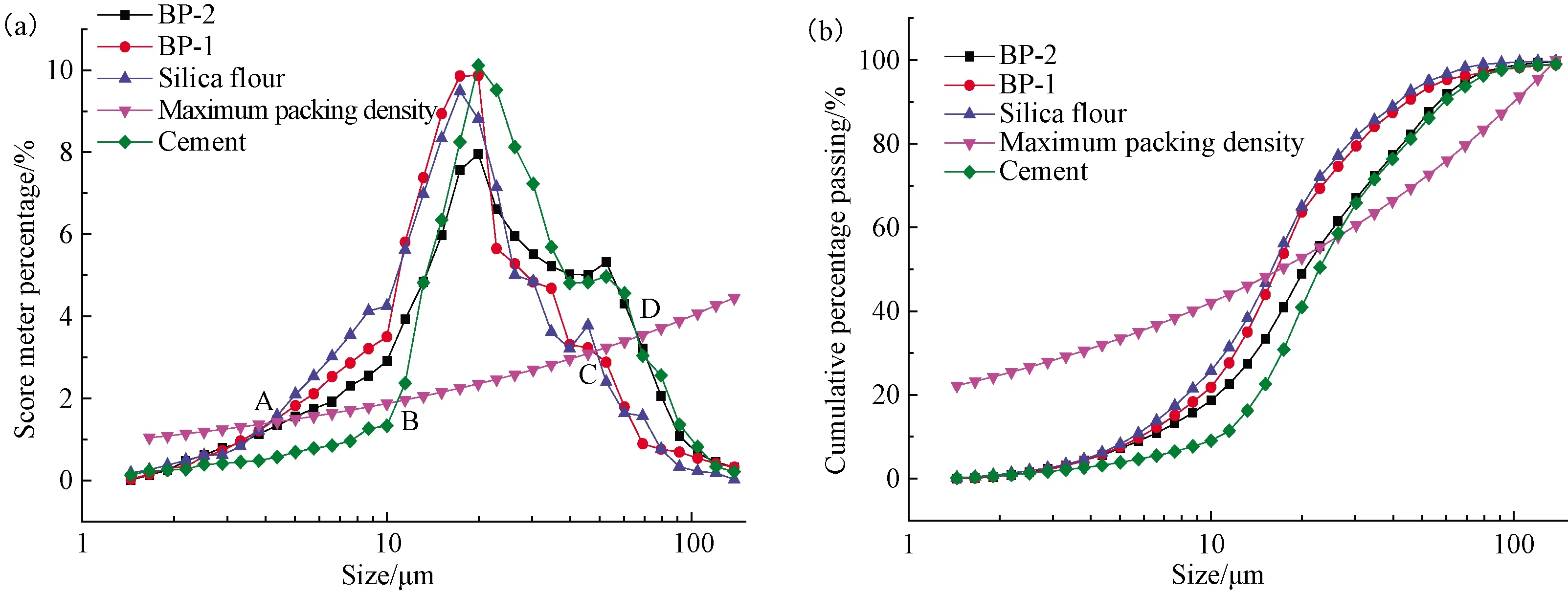

取D1为138.038,n为0.33,按照Andreasen模型画出粉体材料最紧密颗粒分布,粉体材料最紧密堆积、水泥、硅灰、砖粉颗粒的累计百分率及分计百分率分布曲线见图4。

图4 粉体材料颗粒分计百分率及累计百分率曲线Fig. 4 Particle fraction percentage and cumulative percentage curves of powder material(a) individual percent retained;(b) percentage passing of different powder materials

从图可见,不同粉体材料颗粒的分计百分率分布曲线及累计百分率分布曲线具有基本相同的形状。从图4(a)可见,硅灰、较细砖粉、较粗砖粉、水泥颗粒中较细颗粒(<20 μm)含量依次减少,较粗颗粒含量逐渐增多。从图4(b)可见,水泥、较粗砖粉、较细砖粉和硅灰粒径分布曲线依次向左移动,即朝向颗粒较细的方向移动,说明各粉体材料颗粒逐渐变细,与前述各粉体材料颗粒参数及颗粒分布分析结果一致。

由上述试验结果可知,与水泥颗粒相比,硅灰、较细砖粉颗粒中,粒径较小的颗粒含量较多,较粗颗粒含量较少。当在较粗的水泥颗粒体系中加入一定含量的硅灰与较细砖粉后,粗细颗粒之间可以互相填充,起到分散和致密作用,形成较为合理的二次颗粒级配,进而改善胶凝体系的堆积密实性能。较细粉体颗粒的掺入可提高胶凝材料体系的堆积密实度,进而置换出胶凝颗粒间的孔隙水。这一方面可提高胶凝材料内部自由水含量,用于粉体材料水化;另一方面,可优化水泥-砖粉胶凝材料体系硬化后孔结构,表现为宏观性能的提高。此外,较细的粉体颗粒可改善浆体-骨料间过渡区密实度,降低界面过渡区厚度,进而提高试件宏观力学及耐久性能。

由图4(a)可知,粉体材料最紧密堆积颗粒分计百分率曲线与水泥、砖粉等各粉体材料有四个交点,即A,B,C,D。颗粒粒径在横坐标A~B与C~D之间时,最紧密堆积颗粒曲线处于水泥和其他粉体材料之间,说明在这一粒径区间内,可通过调整水泥与粉体材料之间的比例,使其达到最紧密堆积状态。颗粒粒径横坐标小于A点与大于D点时,与最紧密堆积颗粒曲线相比,水泥及各粉体材料在此粒径范围内的颗粒含量较少,无法通过调整粉体材料颗粒含量使其达到最紧密堆积状态。同理,处于B~C之间粉体材料的颗粒含量较多,同样无法通过调整粉体材料颗粒含量使其达到最紧密堆积状态。因此,下一步在生产砖粉等再生微粉时,应增加粉体中较小颗粒含量及较大颗粒含量(小于A点,大于D点),减少中间颗粒含量(B~C之间),使水泥与砖粉颗粒之间形成紧密堆积,以提高掺砖粉水泥基材料的宏观及微观性能。

可见通过调控粉体材料的颗粒分布及掺量,可使粉体材料之间形成最紧密堆积,发挥材料之间的复合胶凝效应,即适当提高砖粉颗粒细度,有利于胶凝材料颗粒体系形成颗粒级配,实现多元辅助胶凝材料颗粒间的紧密堆积效应,进而提高微粉的物理、化学活性。但是,由于砖粉、硅灰的细度小于水泥,砖粉、硅灰颗粒存在级配不合理情况,经过搭配后的水泥-砖粉、水泥-砖粉-硅灰胶凝体系在整个颗粒粒径范围内仍无法形成最紧密堆积,其内部孔隙还可进一步填充。因此,应进一步对砖粉的颗粒群分布进行控制,使得水泥-再生微粉颗粒体系达到最紧密堆积状态,提高胶凝材料体系内部密实度,降低结构内部孔隙率,进而改善水泥基材料宏观性能,提高建筑垃圾的高效再生利用率。

5 掺砖粉砂浆微观形貌分析

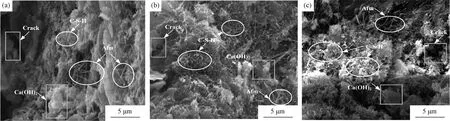

图5为28 d基准砂浆、单掺砖粉砂浆(BP-120)和砖粉-硅灰复掺砂浆(BP-1-5∶5)SEM形貌图像。从图可见,砖粉及砖粉-硅灰的掺入对砂浆内部密实度、水化产物形貌及数量均有一定的影响。与基准试件相比,掺砖粉、砖粉-硅灰砂浆试件内部微观形貌较为密实,但仍存在一定的孔隙,其颗粒级配仍可进一步进行调控,与前述分析结果一致。由图5a可知,基准试件内部微观形貌较为疏松,内部孔洞及裂缝较多,水化产物以针状钙矾石和片状Ca(OH)2为主,性能较优的C-S-H含量较少。从图5(b)可见,与基准试件相比,掺砖粉砂浆试件内部微观形貌较为密实,针状钙矾石及片状Ca(OH)2相对含量降低,絮状、簇状C-S-H含量增多。从图5(c)可见,砖粉-硅灰复掺进一步提高了砂浆试件内部密实度,水化产物形貌及数量更为合理。综上,砖粉单掺及砖粉-硅灰复掺对胶凝材料体系均起到一定的填充效应,同时对体系内部水化产物种类及数量产生一定的影响。

图5 掺粉体材料砂浆微观形貌图像Fig. 5 SEM images of mortar mixed with powder (a) control specimen;(b) BP-1-20;(c)BP-1-5∶5

上述研究表明:通过优化配置砖粉、硅灰颗粒大小、组成及用量,可使胶凝材料体系的颗粒级配更合理,使得粉体材料之间产生叠加效应,调控多元胶凝粉体的密实度,进而改善水泥基材料宏观及微观性能。因此,下一步应进一步改善砖粉的颗粒级配,设计满足特定要求的最佳多元胶凝粉体材料,进而提高其再生利用率。

6 结 论

1.硅灰及较细砖粉的细度均小于水泥,主要表现为比表面积的增大,颗粒分布中<20 μm的颗粒含量增加及>40 μm颗粒含量的减少。

2.适当提高砖粉细度,可以在一定程度上改善水泥胶凝材料的密实填充性能,实现多元辅助性胶凝材料颗粒间的紧密堆积效应。

3.由于砖粉、硅灰颗粒的级配不合理,经过搭配的水泥-砖粉、水泥-砖粉-硅灰胶凝体系在整个颗粒粒径范围内并非最紧密堆积,应进一步对砖粉等粉体材料的颗粒级配进行调控。

4.砖粉、硅灰主要通过影响砂浆内部密实程度、水化产物种类及数量,进而改善其宏观性能。