竹粉用量对竹粉/聚丙烯复合材料力学性能和蠕变性能的影响

何文浩

(福建省林业勘察设计院,福州 350001)

木塑复合材料(简称WPC)是问世于1961年的一种新型材料,是利用聚乙烯、聚丙烯和聚氯乙烯等塑料材料[1],代替常用的树脂胶粘剂,与木粉等植物纤维按一定比例混合后经热压成型的板材[2]。近些年,随着我国对森林资源的保护,木材的供给越来越少。我国竹子种类、竹林面积、竹材产量均位居世界第一[3]。竹材壁薄中空,同时具有不均匀的组织结构,极易产生虫蛀和霉变等问题[4],导致其加工利用率很低,严重限制了竹材资源的利用及加工。因此,大力发展竹质复合材料,拓宽其利用空间,对我国竹材工业的可持续发展意义重大[5]。现阶段竹塑复合材料的基体主要有PE、PP、PVC以及ABS等。本文采用聚丙烯(PP)作为基体,通过注塑法制备出不同竹粉含量的竹粉/聚丙烯复合材料[6],检测其相关力学性能,总结竹粉用量对复合材料力学性能和蠕变性能的影响。

1 试验原料与试验方法

1.1 试验原料和设备

竹粉为生长五年以上的毛竹竹材加工剩余物经粉碎研磨成40~120目;聚丙烯型号K8303,购自中国石化北京燕山分公司;润滑剂采用CH3(CH2)16COOH硬脂酸;硬脂酸钙采用[CH3(CH2)16COOH]2Ca,呈白色粉末状,以提高竹塑复合材料的流动性;偶联剂采用MAPP,以改善竹粉和PP的相容性。试验设备含干燥箱、密炼机、破碎机、成型机等(表1)。

表1 试验设备

1.2 试样的制备

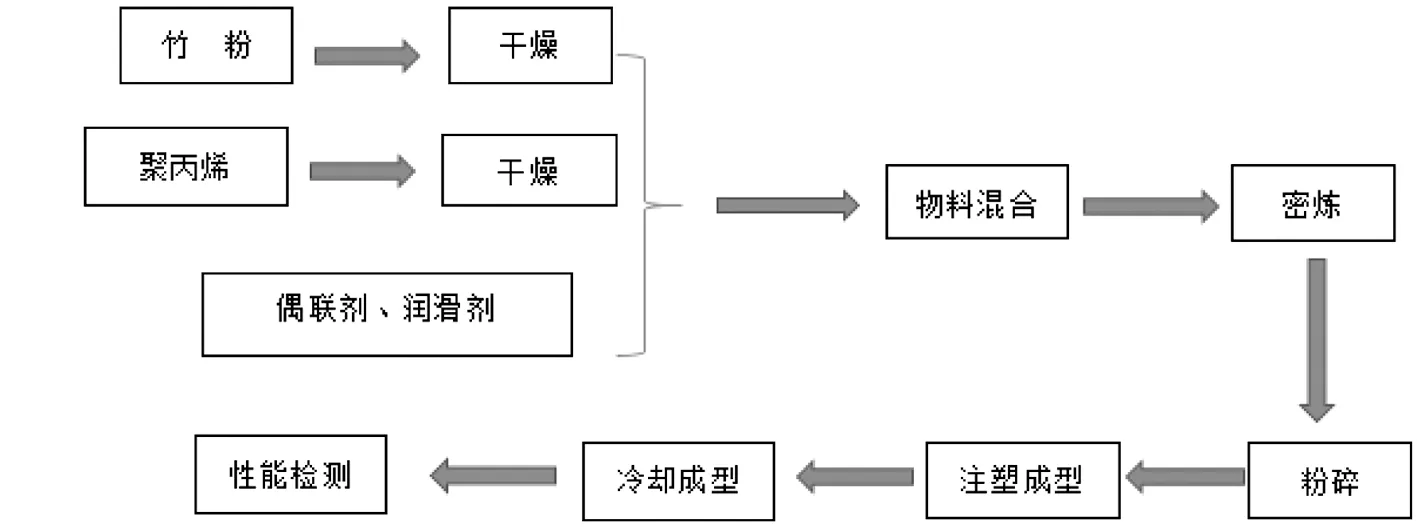

采用注塑法制备注塑复合材料(图1)。称取适量竹粉置于电热恒温鼓风干燥箱中干燥至少8 h,使竹粉的含水率下降到2%以下。设置了3种竹粉/聚丙烯复合材料的原料配比(表2)。竹粉含量分别占复合材料总质量的15%、30%、45%,偶联剂质量为竹粉质量的6%,润滑剂占复合材料总质量的1%。

图1 注塑工艺流程

表2 竹粉/聚丙烯竹塑复合材料的配方

竹粉、聚丙烯经过干燥箱烘干后,将其与硬脂酸、硬脂酸钙、MAPP按比例均匀的放置在托盘中,搅拌均匀,然后倒在密封袋中继续用手揉搓袋子使其混合均匀。打开密炼机,温度设定188 ℃。将经过充分混合的物料分次投入密炼机中密炼,大约20 min后密炼完成。取出褐色的不规则块状黏稠物料,按照不同的竹粉用量分别放入粉碎机粉碎成细小的颗粒后进行注塑。

1.3 竹粉/聚丙烯复合材料的性能测试

弯曲性能测试使用微机控制电子万能试验机进行[7],试样为长80(±0.2)mm、宽20(±0.1)mm、厚4(±0.1)mm的长条。冲击性能测试使用多功能摆锤冲击试验机进行[8],试样为无缺口的冲击样条。蠕变性能测试参照塑料弯曲性能试验标准[7],使用微机控制电子万能试验机进行测试,试样为长60(±0.2)mm、宽20(±0.1)mm、厚4(±0.1)mm的长条。拉伸强度性能测试使用微机控制电子万能试验机进行[9],试样为长150(±0.2)mm、宽20(±0.1)mm、厚4(±0.1)mm的长条。

2 实验结果与分析

2.1 不同竹粉含量的竹粉/聚丙烯复合材料工艺参数的比较

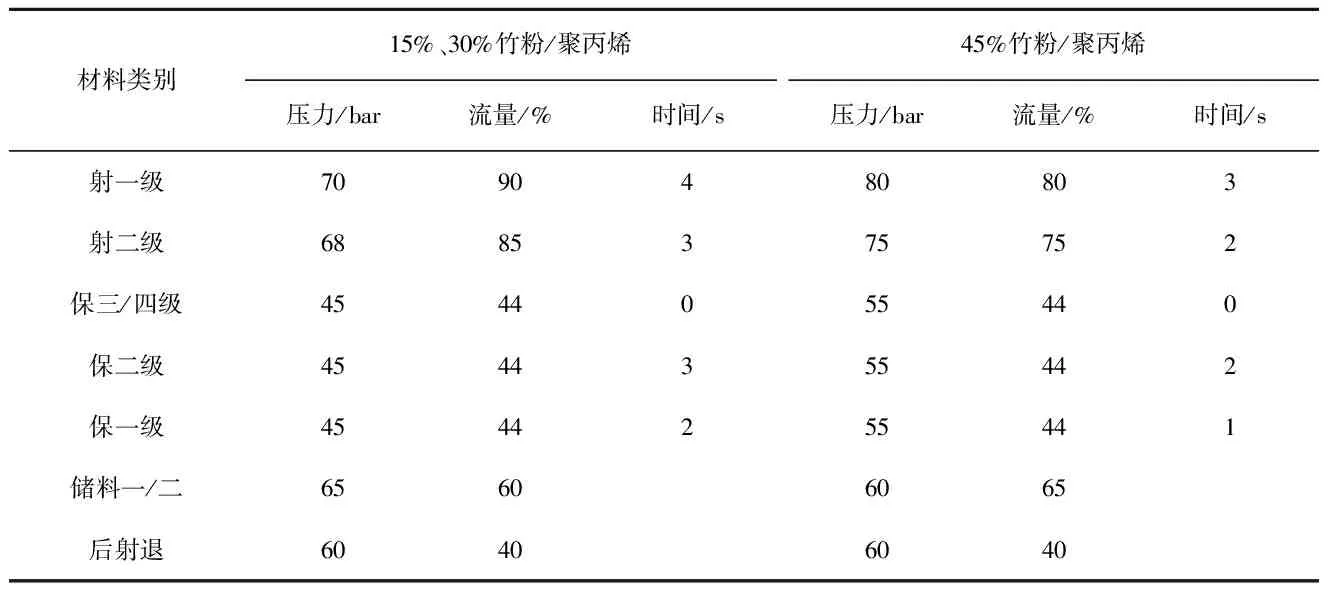

对于不同竹粉含量的竹塑复合材料,注塑机各段的温度需由170 ℃逐渐提高到180 ℃左右(表3)。通过不同竹粉含量试样对比,15%、30%竹粉含量的试样在密炼和注塑时温度、压力参数变化相对较小且试样形状完整,性能也相对稳定(表4)。45%的竹粉含量较高,所以流动性较差,尤其在注塑时需要较高的温度与较大压力。当竹粉含量为60%的时候,复合材料的流动性变差,无法完成注塑。

表3 注塑机温度设定参数

表4 射出、储料的压力与时间的快速设定

2.2 竹粉含量对试样物理力学性能的影响

2.2.1 竹粉含量对试样密度的影响

注塑法制备的竹粉含量15%、30%、45%的竹粉/聚丙烯复合材的平均密度为0.916 9 g/cm3、0.930 3 g/cm3、1.043 0 g/cm3。由此可见,随着竹粉含量的增加,竹粉/聚丙烯复合材料的密度也随之增大。由于在竹粉/聚丙烯复合体系中竹粉是增强相而聚丙烯是基体相,因此经过压缩密实后竹粉/聚丙烯复合材料的密度也会随着竹粉的含量升高而变大。

2.2.2 竹粉含量对试样弯曲性能的影响

注塑法制备的竹粉含量15%、30%、45%的竹粉/聚丙烯复合材料的弯曲强度分别为49.27 MPa、51.44 MPa、51.68 MPa。在试样尺寸相同的理想条件下,随着竹粉含量的提高,破坏载荷变大,从而弯曲强度变大。其他条件不变的理想条件下,随着竹粉含量的提高,弯曲模量也随之变大。所以,竹粉含量为15%~45%时的竹粉/聚丙烯复合材料弯曲性能随着竹粉的增加逐渐提升。当竹粉含量达到45%的时候,材料的弯曲性能得到较大的提升。

2.2.3 竹粉含量对试样冲击性能的影响

缺口冲击试验得到的15%、30%、45%竹粉含量的复合材料的冲击强度分别为30.55 kJ/m2、27.01 kJ/m2、22.27 kJ/m2。随着竹粉用量的增大,冲击强度逐渐下降,当竹粉加到一定多量的时候,下降趋势逐渐变缓。其主要原因是竹粉是刚性物质,韧性较差,竹粉含量升高造成复合材料的应力集中从而使得复合材料韧性降低。综上所述,竹粉/聚丙烯复合材料的冲击强度随着竹粉用量的升高而降低。

2.2.4 竹粉含量对试样拉伸性能的影响

通过试样拉伸性能测试,得到15%、30%、45%竹粉含量的竹粉/聚丙烯复合材料的拉伸强度分别为29.55 MPa、28.83 MPa、28.44 MPa,断裂伸长率分别为7.95%、5.62%、6.20%。随着竹粉含量的增加,拉伸强度下降,而断裂伸长率先快速下降,而后缓慢上升。

2.2.5 竹粉含量对试样蠕变性能影响的比较

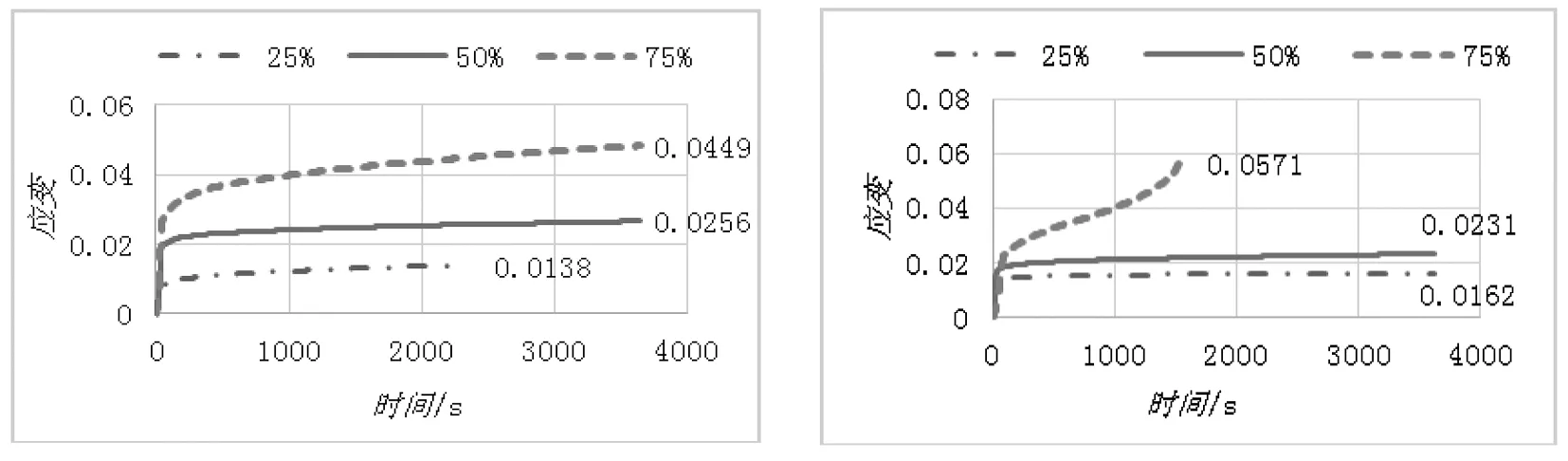

对竹粉含量15%的竹粉/聚丙烯复合材料,分别施加25%、50%、75%的应力,其应变随应力的增大而变大,增大到一定程度后应变基本保持不变,未出现明显的弯曲现象(图2)。竹粉含量30%的复合材料,施加应力之后,在3 600 s内未出现明显的弯曲现象,可见30%竹粉含量的竹粉/聚丙烯复合材料具有良好的蠕变性能(图3)。竹粉含量45%的复合材料,在25%、50%的弯曲强度下材料的应变较小,但是75%应力下材料在1 500 s左右时发生断裂,应变为0.057 1。

图2 竹粉含量15%的复合材料的应力蠕变曲线

图3 竹粉含量30%的复合材料的应力蠕变曲线 图4 竹粉含量45%的复合材料的应力蠕变曲线

3 结论

竹粉添加量为15%、30%、45%时,随着竹粉含量的升高,竹粉/聚丙烯复合材料成型过程所需的注射温度和注射压力增大,而竹粉含量为60%时,复合材料流动性能较差,无法注塑完成。

复合材料的密度增大,弯曲性能升高,当竹粉含量为45%时,复合材料的弯曲强度和弯曲模量分别为51.68 MPa和3 701.08 MPa;而复合材料的拉伸性能和冲击强度随着竹粉含量增高逐渐缓慢下降,当竹粉含量为45%时,复合材料的拉伸强度为28.44 MPa和22.27 kJ/m2。

竹粉含量30%的竹粉/聚丙烯复合材料的蠕变性能最佳,25%、50%和75%应力水平下,经历3 600 s蠕变实验后,复合材料产生的应变仅分别为0.013 8、0.025 6、0.044 6,而45%竹粉/聚丙烯复合材料在75%应力水平下,经历1 500 s就发生断裂,应变为0.057 1。