聚氯乙烯用阻燃剂的研究进展*

石保社,石明阳,董合军,赵天宝,陈宝书,李正秋,张 晓

(1 成都市新津事丰医疗器械有限公司,四川 成都 611438;2 西华大学材料科学与工程学院,四川 成都 610039)

新冠肺炎的流行,严重影响了全世界人民的生命健康,但同时也促使了医疗卫生领域和医疗行业的改革与发展。塑料由于具有透明性、可加工性、无生物毒性等特点在医疗领域广泛应用[1-2]。在医用耗材领域中,聚氯乙烯(PVC)由于可塑性、相对低廉好及良好的生物相容性等优点,被非常广泛地应用于输液器、喉罩、鼻氧管、导尿管、延长管、血液回路、胃管等。然而相对于玻璃制品,高分子材料具有易燃易产生浓烟等不足。据联合国应急管理部消防救援局专家组2020年发布的数据,从2009年到2019年,我国一共发生35起严重火灾事故,造成全国近700人死亡[3],事故也多是由高分子材料发生燃烧引起。

PVC分子结构中含有氯原子,含氯量高达56%,使PVC材料具有良好的本体阻燃性,极限氧指数(LOI)高达45%~49%[4]。但PVC由于其制品韧性较低,常常需要加入一定含量的增塑剂来改善其韧性,而增塑剂等助剂的添加会使PVC氧指数大大降低[5]。同时由于PVC的热稳定性不好,在自燃时会降解并释放出HCl、CO和苯等低分子物质[6],对人类健康造成了很大的影响。因此开发和使用安全、低烟、无腐蚀性气体产生的阻燃PVC材料已经成为了现在的研究热点之一。

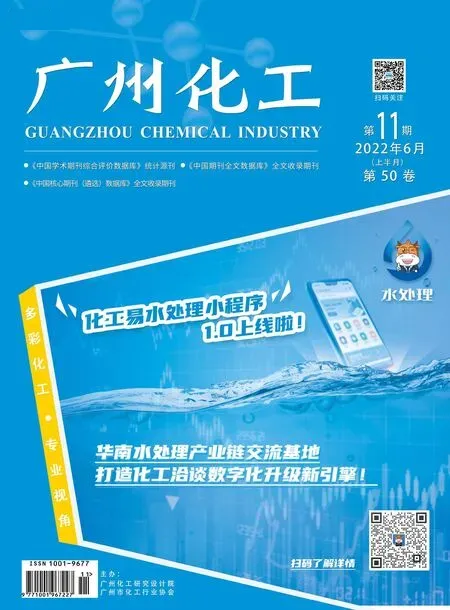

图1 PVC的热降解机理图Fig.1 Thermal degradation mechanism of PVC

1 提高阻燃性的方法

为了提高聚合物的阻燃性能相关学者进行了大量的研究,目前研究的方法大致有下列四种途径[7]:①将具有阻燃作用的氟、氯、溴、磷、氮等元素在聚合物合成过程中引入到分子链中;②与其他难燃聚合物共混;③与具有阻燃性的单体进行共聚;④利用共混在基体聚合物中加入阻燃剂。但PVC在实际应用中,要解决聚合物材料的阻燃及低烟等问题,最简单有效的方法是在基体中加入阻燃剂。

2 阻燃剂阻燃机理

聚合物在燃烧过程会产生大量活泼的羟基与氢活性自由基,与催化高分子长链产生断裂和重排,同时在氧催化下又形成新的羟基游离基。此过程不断循环作用,因此聚合物一旦燃烧,反应会持续进行,直至可燃物燃尽[8],因此,在燃烧过程中降低羟基和氢游离基浓度或切断氧的来源均可以降低燃烧反应程度甚至使得聚合物自熄。阻燃剂是一类能够提高易燃或可燃物的燃烧性、自熄性或抑烟性的一种添加剂。按照阻燃原理分类主要包括凝聚相阻燃、气相阻燃和协效阻燃等原理。凝聚相阻燃着手于点燃阶段,以降低自由基的形成,从而提高材料的炭化程度。气相阻燃其出发点在于尽可能的抑制或降低在点燃过程中的链式氧化反应。具体阻燃机理如下[9]:

2.1 凝聚相阻燃机理

凝聚相阻燃原理是指在高温时无机阻燃剂与高分子表面产生的难燃或不燃凝聚相炭化物,可以隔离氧气、抑制热传导、减少可燃性物质排出量。在所生成的凝聚相中,自由基链式反应以及链式氧化反应得到缓解,燃烧反应得到终止。其阻燃过程一般分为以下几个状态[10]:

①PVC材料中加入大量无机阻燃剂,有蓄热和导热的作用,材料在接触热源时难达到热分解温度,达到阻燃效果。

②利用阻燃剂在接触高温环境时分解吸热特性,减缓PVC的分解速度。

③在产生凝聚相炭化物时,阻燃剂阻止自由基的产生,大幅延缓甚至阻止链式反应的进行。

④在燃烧时,阻燃剂热降解产物催化聚合物表面迅速脱水炭化,并形成不可燃炭层泡沫,不仅隔绝氧气与热源,还能阻止可燃性气体的释放。

2.2 气相阻燃机理

气相阻燃通过减缓或中断燃烧过程中可燃性气体的燃烧反应,以此达到阻燃的效果,其阻燃机理有以下三种[11]:

①燃烧时产生的自由基在阻燃剂分子中相互结合,自由基大量消耗进而延缓或终止燃烧。

②燃烧时,阻燃剂会释放一定量的惰性不燃气体,降低了氧气的相对含量,同时惰性气体还可吸收燃烧过程中的热量,阻止或减缓燃烧反应的进行。

③PVC材料燃烧过程中发生脱水反应,释放出大量的水蒸汽,带走大部分热量,达到阻燃效果。

2.3 协效阻燃机理

聚合物燃烧是一个复杂的过程,针对其阻燃往往需要多阻燃手段共同作用。协效阻燃指将不同类型的阻燃剂进行复配,以达到降低阻燃剂用量并起到最佳的阻燃效果的方法。协效阻燃机理种类繁多,常见的阻燃协效手段包括:卤-锑协效、锑-磷协效、磷-氮协效等。在协效阻燃过程中,阻燃剂之间相互协同,其作用效果与阻燃添加剂的种类、复配比例息息相关。

3 PVC用阻燃剂

目前使用较多的阻燃剂中,主要包括氮、磷、锑等第Ⅴ族元素化合物,氯、溴等第Ⅵ族元素化合物,硼、铝等第Ⅲ族元素化合物。除此之外,还有硅、钼、有机氮化合物也在阻燃中发挥重要作用。从化学组成的角度出发,阻燃剂有有机和无机之分;从元素组成的角度出发,阻燃剂有碳系、硼系、锑系、磷氮系和硅系阻燃剂等。利用阻燃剂之间的协同作用,在含卤阻燃剂中加入锑或锌氧化物一起使用,就可以让阻燃剂发挥出最佳的阻燃效果。

3.1 锑系阻燃剂

在阻燃领域中,锑系阻燃剂的使用范围很广,阻燃效率高,是PVC阻燃材料最为常见的阻燃剂之一[12]。锑系阻燃剂主要包括三氧化二锑(Sb2O3)和五氧化二锑(Sb2O5)等,但阻燃效率有限,常常与卤素化合物或者含磷化合物协同使用[13]。锑系阻燃剂的阻燃机理是气相阻燃机理和凝聚相阻燃机理协同作用,因此具备高效阻燃性。蔺永刚[14]利用邻苯二甲酸二辛酯(DOP)为改性剂,对nano-Sb2O3进一步表面改性,采用2.0wt%DOP改性nano-Sb2O3制备的PVC基复合材料LOI值为30.4%,且其热稳定性好,残炭率达到10%。

3.2 硼系阻燃剂

硼系阻燃剂一般为硼酸锌、偏硼酸钠、氟硼酸铵等。其阻燃作用主要发生于凝聚相,应用最广的为硼酸锌。硼酸锌单独使用时,阻燃效果十分有限,但其具有优良的消烟抑烟作用,在与卤素阻燃剂一同添加到聚合物时,燃烧时生成卤化硼、卤化锌及结晶水。结晶水可以吸收大量的反应热量,致使总体反应环境温度降低,达到阻燃效果[15]。Zhang Zhifan等[16]设计由组分硼酸锌(4ZnOB2O3H2O)、还原氧化石墨烯(RGO)合成的新型阻燃添加剂ZB/RGO,增强PVC的阻燃性能。研究结果表明,ZB/RGO可在PVC中作为阻燃剂和抑烟剂混合使用,并可与Mg(OH)2协效阻燃,显著增强复合材料阻燃效果。PVC/ZB/RGO/MH的LOI值可达到29.5%,比纯PVC提高了24%。

3.3 氢氧化物阻燃剂

氢氧化物阻燃剂主要为氢氧化铝、氢氧化镁。作用机理在于燃烧发生脱水反应,产生大量水蒸气带走聚合物材料表面热量。氢氧化物阻燃剂高温分解残余物MgO和Al2O3能在聚合物表面形成连续且致密的隔离层从而隔热、隔氧以及抑烟。但其阻燃效率不高,需要较大的添加量(40%以上),这会产生众多负面效果[17],如滴落现象、影响材料的力学和电学性能等。赵程波[18]以Mg(OH)2和三聚氰胺树脂为囊材,锡酸锌为芯材,制备出具有核壳结构的单层微胶囊和双层微胶囊阻燃剂,在阻燃剂添加量为8%时,可使PVC材料的LOI提升到27%,具有优异的阻燃抑烟性。

图2 微胶囊制备流程图[18]Fig.2 Flow chart of microcapsule[18]

3.4 磷氮系阻燃剂

磷系阻燃剂主要有磷酸酯、有机次磷酸及其盐类、红磷、聚磷酸铵等[19]。氮系阻燃剂主要有三聚氰胺、三聚氰胺磷酸盐以及尿素等,含氮阻燃剂燃烧时会产生不可燃气体(氮气)[20]。磷氮系阻燃剂主要产生凝聚相,形成一层玻璃状的或液态保护层,降低了氧气扩散和气相与固相之间的热量传递。Jia Puyou等[21]合成了含磷菲基的蓖麻油基磷酸酯的增塑剂(PGPP)并将其应用于PVC材料中,通过热重分析(TGA),PGPP 的降解温度(Td)为 356.8 ℃,且炭残余量为1.72%,同时PGPP 的添加能够极大地改善PVC材料的热稳定性,并降低其可燃性。添加了PGPP的PVC的LOI值达到 35.95%。PGPP的热降解可以促进炭渣的形成,可以进一步改善PVC共混物的热稳定性和阻燃性能。锥形量热仪测试表明,这些焦炭残留物在聚氯乙烯混合物的燃烧中起着抑烟剂的作用,导致PVC在燃烧过程中烟雾产生速率峰值的滞后和总烟雾产生量的减少。

3.5 硅系阻燃剂

硅系阻燃剂在燃烧时形成炭化硅隔离层,隔绝空气,抑制有毒气体的形成,达到阻燃、抑烟的目的。硅系阻燃聚合物其特点在于无毒少烟、火焰传播速度慢等[22]。无机硅系阻燃剂燃烧时在聚合物表面形成无定型硅保护层。有机硅阻燃剂是含硅阻燃剂中最主要的产品,目前针对聚硅氧烷的研究居多。其主要阻燃途径是促进聚合物表面成炭、改善炭层结构、增加炭层阻隔能力。有机硅阻燃剂可形成比常规炭层结构更加稳定、更好地隔氧隔热的含硅焦化炭层,并且常态下与聚合物相容性好,无迁移现象,抑制熔滴现象的发生。Zhang Bin等[23]采用两步法制备了三聚氰胺甲醛树脂(MF)/二氧化硅(SiO2)/羟基锡酸锌(ZHS)多层微胶囊。将其与PVC基体混合,当SiO2/ZHS微胶囊质量分数为16.40%时,所得PVC复合材料的LOI高达32.5%,表现出良好的阻燃性能。

3.6 碳系阻燃剂

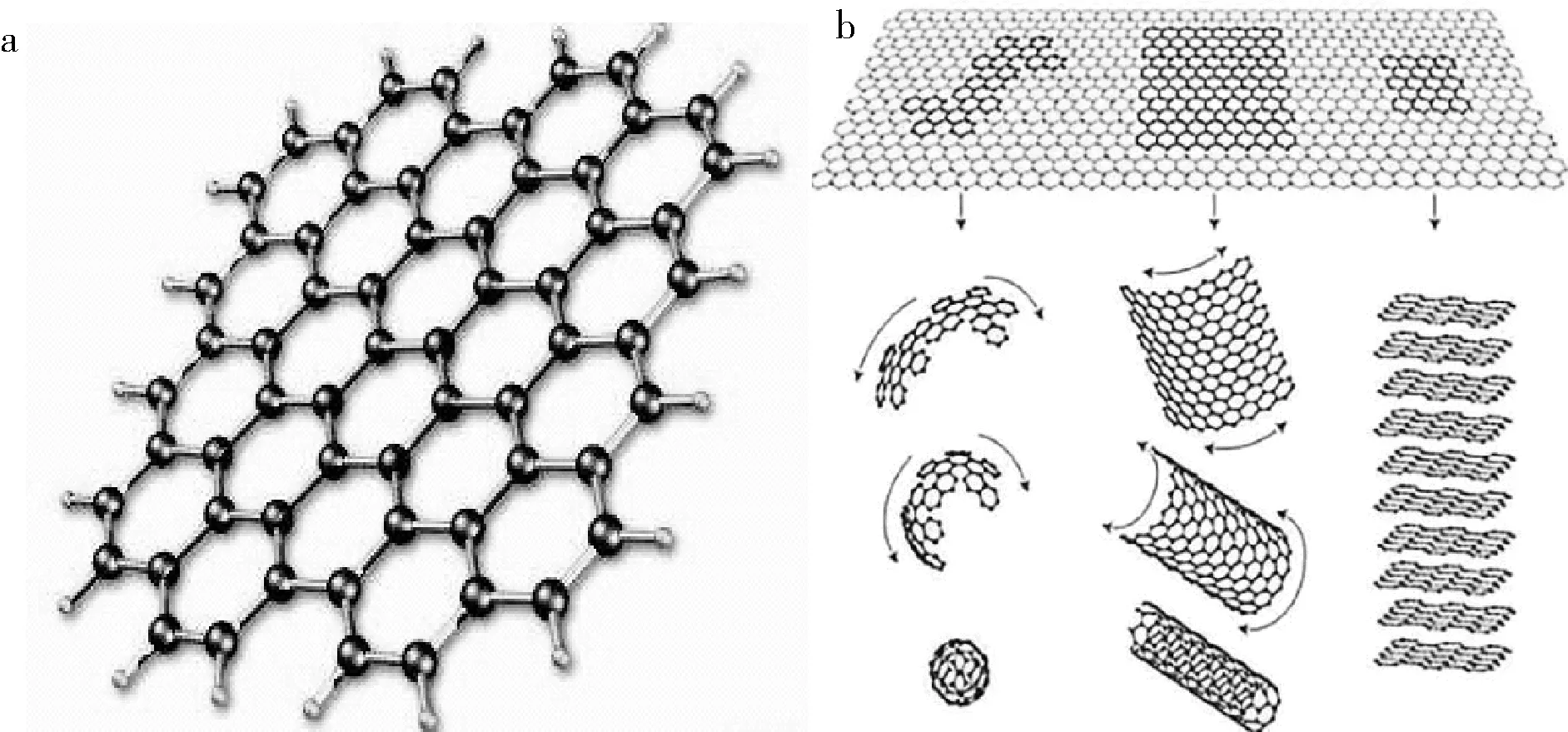

碳系阻燃剂主要包括可膨胀石墨(EG)、富勒烯(C60)、石墨烯(GN)和碳纳米管(CNT)等,不同碳材料的阻燃机理有所差别。EG受热后会迅速膨胀,形成肿胀、多空隙的“蠕虫状”结构,覆盖在材料表面,以此隔绝火焰[24-25]。GN和CNT主要是在高分子材料基体中形成连续的保护层,在燃烧时阻隔火焰传播与可燃物质迁移[26]。C60可以捕获烷基自由基和过氧化烷基自由基,从而提高高分子材料的阻燃性[27]。朱云鹏等[28]以氧化石墨烯(RGO)和硫酸镁晶须(MHSHw)为填料,制备了RGO/MHSHw/PVC复合材料,结果表明,复合板材氧指数>33%,具有良好的阻燃性能。

图3 石墨烯的结构(a)和由石墨烯所构成的不同碳材料 (富勒烯,碳纳米管,石墨)(b)Fig.3 Structure of graphene(a) and different carbon materials composed of graphene(fullerene, carbon nanotube, graphite)(b)

3.7 其他类

Han L J等[29]合成了两种金属铁氧体BiFeO3,并将其用作聚氯乙烯的阻燃剂和抑烟剂。结果表明,BiFeO3是柔性PVC的优良阻燃剂和抑烟剂,对PVC的炭渣进行了分析,表明铁素体的掺入可以诱导炭层的形成。这种作用与BiFeO3的气相作用相结合,因此PVC/BiFeO3具有最佳的阻燃和抑烟性能。Song Q Y等[30]合成了一系列壳聚糖改性的无机氧酸盐阻燃剂(IOS-CS):壳聚糖锡酸盐(Sn-CS)、壳聚糖钼酸盐(Mo-CS)、壳聚糖硅酸盐盐(Si-CS)和壳聚糖钨酸盐(W-CS),并将其分别应用于PVC复合材料中。结果表明,锡酸壳聚糖(Sn-CS)比其他样品更能有效地提高阻燃性能和抑烟效果,与纯PVC相比,Sn-CS的添加使其LOI从26.6%提高到30.5%。

4 结 语

虽然PVC在燃烧时会产生大量烟物以及有毒气体,甚至对人体会产生二次危害,但其价格低廉,性价比高,因此在许多领域也有着广泛的应用。提高PVC的阻燃性能一直是研究的热门领域,但阻燃剂的种类繁多,单一阻燃剂往往很难达到良好的阻燃效果。现有研究方向主要是研究各种阻燃复配,以及对阻燃剂的表面改性、超细化处理等,但这些方法对聚合物阻燃效果的提升还有待加强。寻找新的阻燃化学分子结构、合成新的阻燃添加剂、探索新的阻燃方法成为业界关注和研究的重点,在提高阻燃效果的同时,尽可能减少对其它性能的影响。另外,PVC的阻燃抑烟剂最好具有无毒、无污染、制造简单、来源丰富等优点,环保的阻燃抑烟PVC配方和工艺技术将会受到特别关注。