富硅固体废物合成沸石类材料的资源化技术研究进展

*冯考丽 吕学斌 熊健 任国权 于志昊 张蕊

(1.西藏大学 理学院 西藏 850000 2.天津城建大学 环境与市政工程学院 天津 300384 3.天津大学 环境科学与工程学院 天津 300350)

关健词:富硅固体废物;资源化利用;沸石类材料

引言

随着经济的快速增长,城市化、工业化水平不断提高,全世界城市固体废弃物的产生量也随之增加。据统计,固体废物的产生量如果维持增长速度不变,到2050年预计将达34亿吨废物/年。而目前,约70%以简易填埋或堆放的形式处理。固体废物通常成分复杂,毒性高,处理不当可能会对环境和人体健康带来巨大威胁,简易填埋或堆放的固体废物不仅占据了大面积土地,而且固体废物中的有害物还会渗入土壤、地下水、预计周围地表水体中,露天堆放的固体废物可能会存在粉末扬尘,污染大气,并危害动物及人类健康。因此,寻找合理的方式无害化处理固体废弃物,成为当下的研究热点。对固体废物进行资源化利用,可以在无害化废物的同时产生经济效益,是无害化处理固体废物的优选途径。固体废物中除有毒有害成分外,还含有许多有价值元素,如硅和铝元素,可以作为制备硅酸盐型材料沸石和类沸石的原料。

1.富硅固体废物合成沸石

沸石是一种由硅氧四面体和铝氧四面体通过氧原子桥联而成,具有立体三维网络结构的结晶硅铝酸盐材料,沸石类型多样,几种常见沸石骨架结构如图1所示。化工原料或含有丰富硅、铝元素的物质均可以作为人工合成沸石的潜在原料,SiO2含量较高的固体废物(SRISW)如尾矿、钢渣、粉煤灰、煤矸石、赤泥等是合成沸石的理想原料。然而固体废物的组成成分复杂,原料中过多杂质离子的存在可能会抑制沸石结构的形成,通常需要对固体废物的组成成分和毒性进行测试评价,筛选较为合适的作为合成沸石的原料。Kuwahara等以炉渣和污泥为原料,测试了原料中杂质含量对沸石形成的影响,研究发现,原料中的CaO和Fe2O3等杂质会抑制沸石晶体形成,使用未经预处理除杂的固体废料几乎无法制备成型沸石,而预处理后的固体废料衍生沸石产物性能良好,改性后成功用作光催化剂降解有机污染物。此外,固体废物中的硅、铝元素以不同形式赋存其中,不易于有效参与到沸石合成的反应中,为了提高以固体废物合成沸石的效果,通常需要对固体废物进行预处理。预处理后的富硅固体废物适合作为合成沸石的原料,其衍生沸石目前已被作为吸附剂、催化剂等应用于环境保护、农业、化工等多个领域。

图1 几种常见沸石骨架结构

(1)预处理方法

预处理主要是通过外部施加能量,促进固体废物的组成成分向活性态转化,目前,对固体废物预处理常见的方法主要有焙烧法、碱熔法、酸洗法。焙烧法是通过高温煅烧促进原料组分向活性态转化,多应用于含有高岭石类的固体废物,如煤矸石。研究对煤矸石进行破碎、焙烧处理后使用简单水热结晶法制得了晶型良好的LTA沸石。碱熔法是向固体废料中掺入碱再进行高温煅烧,林等以氢氧化钠为碱试剂,与锂矿渣混合并加热活化,成功制得FAU/LTA型分子筛。酸洗法是利用酸性试剂激活固体废物的组分,同时有效洗除废料中的金属氧化物质,Vichaphund等采用浓硫酸处理粉煤灰,处理后SiO2的含量增加(Si/Al比由初始的2.1~2.8L),其余组分含量(Al2O3、CaO、MgO)均有所下降。

目前,对固体废物进行预处理的主要方法是酸洗法。研究表明,酸洗采用的酸类型及酸的浓度都会对固体废物的组分造成影响,通常采用硫酸或盐酸进行酸洗纯化。Li等采用HCl溶液降低粉煤灰中的杂质含量,并对不同酸浓度的处理效果进行了研究,结果表明,HCl溶液对粉煤灰中杂质含量的降低有显著作用,在HCl浓度为1~4mol/L范围内,所有处理后的粉煤灰样品的主要相态仅剩下石英和磁铁矿,4mol/L HCl处理后灰分中的杂质含量最低,钙元素由19.31wt%降至0.43wt%~3.18wt%。

(2)固体废物基沸石的合成方法

利用固体废物合成沸石分子筛的方法主要包括:传统水热法、两步水热法、碱熔融法、微波辅助合成法等。传统水热也称单步水热法,方法步骤是将固体废料与适当浓度的碱混合,一步合成硅铝酸盐凝胶,再通过过滤、洗涤、干燥得到沸石,Sánchez-Hernández等以有害铝废料作为主要铝源,使用单步水热法合成沸石,在三种不同条件下(NaOH 1mol/L、120℃、6h;NaOH 1mol/L、200℃、6h;NaOH 5mol/L、120℃、6h)分别制备了NaP1、ANA和SOD三种沸石,结果表明,这些废沸石具有与商业性质相似的性能和良好的热稳定性,沸石的形成类型主要由温度和碱浓度决定。两步法在传统水热合成法的基础上对其进行了改进,首先采用一步水热合成法得到部分沸石,再通过检测并调整沸石中的硅、铝含量,在水热条件下再次晶化得到沸石产品,Natalia等采用改进的两步法合成粉煤灰沸石,并对收到的材料进行了二氧化硫吸附能力的测试,表明其可能用于从废气中捕获SO2。考虑水热法无法充分利用飞灰中的硅铝成分,碱熔法在向原料中加入碱溶液后通过高温焙烧的方式充分活化原料组分,将固体废料中的硅铝源转化为氧化物形式,再晶化制得沸石,陈丹等以锂渣为原料,采用碱熔水热合法制备X型沸石,制得NaX-1沸石的性能与工业用X沸石相似,比表面积为847m2/g,孔径为0.857nm,吸附性能良好,对水蒸气的最大吸附量为0.3208kg/kg,相当于商业沸石NaX(0.3303kg/kg)。超声/微波辅助合成法是利用超声或微波辐射加热的方式,加速沸石的形成过程,Ozdemir和Piskin以粉煤灰原料,研究了利用超声能量进行老化的新方法,成功将碱熔融合成沸石的时间由24h缩短至2h,Mhlanga以F级南非粉煤灰为前驱体,采用全微波辐射法在温和反应条件下,较短时间内成功制备了a型沸石。

表1 固体废物合成沸石的主要方法及优缺点

目前,碱熔融法是固体废物基沸石合成最常见的方法,影响碱熔-水热法合成沸石的因素有:原料硅/铝比、模板类型、碱浓度、晶化温度、晶化时间等。其中碱的浓度、SiO2/Al2O3摩尔比对粉煤灰合成沸石的性质和产量起决定作用,同时也制约着晶化温度和晶化时间。一般认为,反应体系中SiO2越多,结晶速度越快,沸石的表面积越大,大表面积的沸石有利于反应物接触到更多的酸性位点,从而提高催化效率;原料SiO2/Al2O3的摩尔比也是影响合成沸石酸位密度的关键因素,Brønsted酸/Lewis酸的比例与硅铝比通常成正比,因此,可以通过调节原料的Si/Al摩尔比来改变合成沸石的酸位密度。Li等人通过调节原料的硅铝比,将沸石的Brønsted酸/Lewis酸比例调控至0.17。沸石的孔隙的大小与模板类型和结晶时间有关,通常采用溴化四丙胺(TPABr)合成介孔ZSM-5分子筛。在以溴化四丙胺(TPABr)为模板合成沸石产品的过程中,随着结晶时间的延长,灰分衍生沸石样品的表面积和孔隙体积增大,这可能是由于沸石骨架在结晶过程中孔结构发育较多所致。碱熔处理采用NaOH的浓度对合成沸石的性质也有一定影响。高浓度的NaOH溶液可能会造成沸石晶体的碱蚀,从而形成中孔。同时,Roland等发现当Na/Si比值大于0.4时,倾向于形成高纯度沸石分子筛,但过量的Na可能导致沸石的不稳定性。为了优化沸石性能,可以采用草酸对其进行后处理。草酸是一种廉价、有效的螯合剂,可以提取沸石骨架外不必要的金属离子如Na+、K+,并产生一定的中间孔。

(3)固体废物基沸石的应用

预处理后的富硅固体废物适合作为合成沸石的原料,其衍生沸石目前已被作为吸附剂、催化剂等应用于环境保护、农业、化工等多个领域。其中,粉煤灰基沸石由于其高可操作性,性能优良性及低成本,得到了广泛关注和研究,Ji等利用粉煤灰合成沸石,并作为吸附剂在人工污染介质中对不同重金属阳离子(Cu2+、Cd2+、Cr6+、Zn2+和Pb2+)进行吸附实验,吸附性能均良好,最大吸附量分别达3.057mg/g、1.123mg/g、0.325mg/g、13.101mg/g和6.116mg/g。除了重金属离子外,固体废物基沸石对有机和无机等污染物(如芳香烃、苯酚、酸性染料等)也有良好的去除作用,Xie等开发了表面活性剂改性粉煤灰沸石,其对苯酚、对氯苯酚、双酚A的吸附量分别为37.7mg/g、52.4mg/g、90.9mg/g。Qiang等以铝土矿尾矿为原料合成了具有高结晶度、规则八面体形貌和大比表面积的沸石X,并应用于CO2吸附,结果表明沸石X的吸附性和稳定性良好,在298K下进行了多次CO2吸附循环后,CO2的捕获量仍可达6.3mmol/g,与第一个循环后相比仅下降了1.6%。Li等以粉煤灰为原料制备了沸石拓扑分子筛(ZTMS)基镍催化剂,并应用于有机废油的催化转化反应中,结果表明,有机废油中的大部分芳烃、氢化芳烃和含氧有机化合物等都转化为环烷烃。

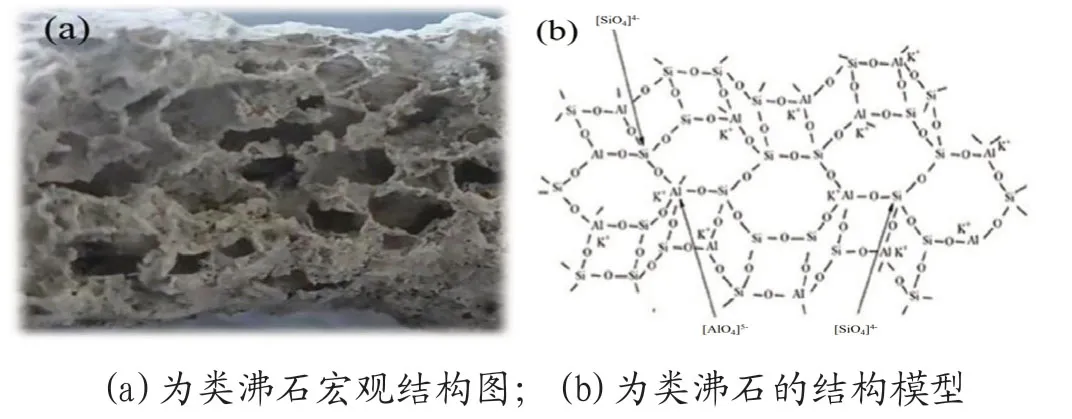

2.类沸石

1972年,Davidovits开发并创造了“Geopolymer”,由于在原子层级上与沸石分子筛类同,形成过程与沸石分子筛相似,也被视为一种类沸石和沸石前驱体。地质聚合物型类沸石是一种具有三维网络空间结构的无机胶凝材料,其网络结构由可交换金属阳离子[SiO4]4-和[AlO4]5-通过氧桥交错连接形成,其结构模型如图2所示,它的形成过程是富含硅铝组分的原料在碱激活剂作用下溶解形成硅氧四面体和铝氧四面体并发生缩合反应,所以硅、铝元素含量较为丰富的固体废弃物(如:粉煤灰、尾矿石、污泥)均可以作为原料。与沸石不同,地质聚合物型类沸石由于特定的笼型结构和铝氧四面体负电荷的存在,使得其对重金属等杂质离子有物理包覆和化学吸附作用,可以固化、稳定化固体废弃物中的杂质离子。故以固体废物为原料合成类沸石材料无需对固体废物组分进行评价及预处理,合成方法简单,适用范围广,此外,地质聚合物型类沸石具有良好的耐久性(结构稳定,工程性能好),热稳定性(≥1000℃高温下不会发生氧化或分解反应)、耐酸碱腐蚀性(能稳定的存在于酸性液体和多种有机溶剂中),目前已被广泛应用于建筑建材、危险物品封装、填充路面等领域。然而传统地质聚合物型类沸石形貌致密,

图2

无孔隙结构,传质效率低,限制了其在吸附、离子交换、催化等高附加值领域的应用,近年来,研究人员开发了各种方法向其中引入孔隙,以制备具有均匀孔隙结构的类沸石材料。

(1)碱激活方法

碱激活方法根据碱激活剂酸碱性的不同可以被分为碱性激活剂和酸性激活剂,目前以碱性激活剂较为常见。碱性激活剂主要包括钾基和钠基两种类型,碱激活剂的类型会影响活性硅、铝的溶出度,从而影响地聚合反应的进行,研究表明,钠基激活剂的碱度更高,促进缩聚反应进行的效率更高,且较为廉价,Nath等以氢氧化钠和硅酸钠的混合物为碱激活剂,制备了粉煤灰基地质聚合物材料,材料抗压强度可>60MPa。钾基激活剂中的钾离子体积更大,与硅酸盐阴离子配合形成的类沸石具有更高的缩聚度,通常,使用钾基激活剂比使用钠基激活剂具有更高的抗压强度与高耐久性,Askarian等以固体碳酸钾为活化剂,将聚硅酸盐与地质聚合原料(粉煤灰、矿渣)按不同比例混合,在聚合28天后得到33.4MPa高抗压强度产品,但钾基激活剂经济性不高,限制了其大规模使用。少部分具有高硅、铝组分的原料衍生地质聚合物适合被酸性激活剂激活,有研究以磷酸溶液作为活化剂,以赤泥为主要原料制备了具有耐高温,耐酸碱腐蚀,防火隔热等优良特性的类沸石材料。

碱激活化剂的类型、聚合物浆体的硅铝比例也是影响地质聚合物性能的重要因素。碱激活剂的配比会影响前驱体浆料的硅铝比,从而影响聚合反应,最终对产品的聚合度,比表面积、孔隙造成影响。因此,可以通过调整外添加剂的类型及使用量,设计或调整材料的结构。Vasconcelos等人评估了NaOH的浓度变化对抗压强度的影响,观察到当使用12~14mol/L的NaOH时,聚合7天,28天和56天后产品抗压强度与NaOH浓度成正比,而当NaOH浓度超过14后,抗压强度随NaOH浓度的增加而下降。一些人研究了KOH浓度对地质聚合物性能的影响,发现12mol/L左右的KOH合成地质聚合物的机械性能最佳。此外,外添硅源也是影响地质聚合物性能的主要因素,缺少活性硅会抑制缩聚反应的进行,从而使地质聚合物不能完整形成,同时,有研究表明,T-O-T(T为硅或铝)是类沸石骨架的化学键合形式,类沸石硅铝骨架中化学键的主要类型决定了材料强度与耐久性,研究表明Si-O-Si键的强度比Si-O-Al和Al-O-Al的强度高,因此高强度Si-OSi键越多,材料结构性能越好。

表2 固体废物合成类沸石的主要方法及优缺点

(2)引入类沸石孔隙结构的方法

目前,引入孔隙的主要方法包括嵌入填料法、牺牲模板法、3D打印法、直接发泡法。

嵌入填料法是向材料中插入并保留填料,从而引入孔隙,研究通过将中空微球(玻璃微球,废煤矸石,白云石)添加到含有过氧化氢作为化学发泡剂的地聚合物浆料中,产生了一系列具有多尺度孔隙的类沸石细胞复合材料。牺牲模版法与复制法相反,通过从材料中提取模板引入孔隙,不同类型的可牺牲填料均可以作为模板,Pei等使用结构导向剂(CTAB)制备了一种多孔碳材料,所制备的类沸石产品具备六边形和虫孔型介孔,具有良好的CO2吸附能力。3D打印法是指利用增材制造(AM)技术制备具有复杂、高精度孔隙结构的材料,其中孔隙度、孔形状、孔径均可得到精确的控制,Franchin等人使用直接油墨书(DIW)制造了多孔Na基地聚合物支架,获得孔隙率高(50vol%~71vol%)和高抗压强度(2~12MPa)的支架。直接发泡法就是将发泡剂和稳泡剂先后添加入前体浆料中,在碱性浆料中原位反应生成气泡以引入孔隙的一种方法,Xi等使用直接发泡法制备了粉煤灰-偏高岭土基类沸石,并对材料的物理性能、导热性能和耐火性能等进行了测试,发现产品的具有高孔隙率(71.78%~72.98%),良好的导热系数(0.0871~0.0944W/(m·K)),以及较高的耐火性(反侧温度在25℃以内)。

目前,直接发泡法是最常用的发泡法,研究表明,发泡剂和稳泡剂的类型、配比及浓度均会影响材料的孔结构,铝、硅等金属粉末或含硅化合物粉末、过氧化氢、过硼酸钠等是几种较为常见的发泡剂,由于发泡过程在热力学上极不稳定,很容易导致泡沫破裂聚集成较大气泡,最终形成不均匀的孔隙结构,所以在发泡过程中需要引入稳泡剂,商用表面活性剂如油酸、蛋白质等均可作为稳泡剂。Bai等采用直接发泡法制备了含有大量废玻璃粉的多孔聚合物,由此制得的产品具有大量相互连接的孔隙,以及良好的耐火性和耐酸碱腐蚀性,可以在应用于工程领域中。研究表明,廉价油酸是一种优良的稳泡剂,稀释的过氧化氢溶液作为发泡剂更有利于生成均匀的孔隙结构。Bai等以不同类型的廉价植物油为稳泡剂,以稀释后的过氧化氢为发泡剂,制备了高孔隙率、高强度和导热系数可控的类沸石材料。

(3)固体废物基类沸石的应用

固体废物基在稳定化重金属、作建筑材料(水泥和混凝土)等低附加值行业中具有广泛的应用,此外,也被大量研究并应用在吸声材料、吸附剂、PH调节剂等高附加值利用领域。Saeli利用纸浆厂产生的钙质污泥,合成了绿色地质聚合物砂浆,结果表明,10wt%的钙质污泥可以有效地用作地质聚合物砂浆中的填料,从而提高高达30%的机械强度,有助于提高新型建筑材料的可持续性。Sun等利用碱化法预处理的污泥渣制备地质聚合物,结果表明,当碱活化剂的用量、碱活化剂的硅酸盐模量和预处理污泥渣的掺杂量分别为82.5%、1.3mol/mol和20%时,地质聚合物的抗压强度达到了最大为89.03MPa。合成地质聚合物对污泥渣中浸出的铅、锌、铜的固定化率达到95%以上。Zhang等人以粉煤灰和矿渣混合为原料制备类沸石作吸声材料,并研究了原料比和样品厚度对地质聚合物泡沫声学性能的影响;结果表明,用粒状高炉矿渣(30%)部分替代粉煤灰仅引起吸声行为的微小变化,而使用较厚的样品在较低频率范围内增加了吸声,但在较高频率范围内无效。这些样本在低频范围(从40~150Hz)显示出非常高的吸声系数(0.7~1.0)。由于骨架中的游离碱金属离子在溶液中交换阳离子的能力,多孔类沸石被也认为是一种新型的低成本吸附材料,对不同的阳离子表现出良好的去除效率和吸收能力,如Cu2+,Pb2+,Cd2+,Ni2+和有机染料亚甲蓝。Al-Zboon等人使用基于粉煤灰的类沸石粉末吸附铅,铅的吸收量为81mg/g,Liu等使用粉煤灰制备了一种具有可变渗透率和高度互连孔隙结构的地质聚合物泡沫,结果表明,该泡沫对亚甲基蓝具有很高的吸附能力(50.7mg/g),具有作为亚甲蓝吸附剂替代活性炭的巨大潜力。类沸石也可以作PH调节器,Novais等研究了基于粉煤灰的地质聚合物球体在奶酪乳清的厌氧消化(产酸量大)中作为pH调节剂的性能,结果表明,没有球体的pH值大部分保持在3.8~4.4之间,而在有球体的反应器中,pH值在6.5~7.9之间;此外,发现快速的pH稳定(使用较低的剂量)刺激了早期甲烷的产生,而更高的剂量会延迟甲烷产生率,但会导致更高的总甲烷产量,表明类沸石在厌氧消化过程中有作为优良pH调节剂的潜力。

3.总结与展望

沸石对固体废物原料的要求较为严苛,通常需要具有较高硅含量及较低毒性的固体废物为原料,而目前针对适合制备沸石的固体废物原料,还没有建立起统一的评价标准或评价体系,限制了固体废物基沸石合成的研究进展及大规模应用。类沸石对产物的局限性低,但目前固体废物基类沸石材料的形成机理尚不明确,合成样品的精度不高,此外,向地质聚合物中引入孔隙制备类沸石材料的研究尚处于起步阶段,其制备方法尚不成熟,对材料应用的探究局限在高性能建筑材料、吸附等领域。

针对上述问题,提出以下建议:

(1)深入研究固体废物基沸石合成的主要影响因素,并基于此建立筛选固体废物原料的评价标准或体系。

(2)未来研究应聚焦于降低沸石合成过程中的环境污染,可以采用更加绿色环保的试剂取代酸性试剂,同时,探究在温和条件下促进沸石合成的方法,降低反应能耗。

(3)深入探究固体废物基类沸石形成的反应机理,对固体废物制备类沸石进行反应动力学分析,并研究影响类沸石材料合成的关键因素,提出优化合成方法的解决方案。

(4)根据固体废物基类沸石特性,拓展其应用领域,如将其应用于高温催化、离子交换等领域。

(5)未来研究应聚焦于提高引入孔隙结构的精确性,增强对固体废物基类沸石结构的控制,以根据需要制备样品。