硅羟基对硅橡胶性能的影响

*赵海洋 王瑞 陈闯 聂兴成 孟繁茹

(浙江恒业成有机硅有限公司 浙江 312000)

硅橡胶是一类由硅生胶、白炭黑、少量辅料混炼而成后,在加温加压的条件下硫化成型的一类弹性体。未经硫化的基础聚合物聚硅氧烷被称为硅生胶,它是一类高摩尔质量的线性聚二有机基硅氧烷,其平均分子量(g/mol)为40~80万,主要的官能基团为硅乙烯基基、硅甲基,其中硅乙烯基在交联过程中起到关键作用[1-2]。

因此,硅生胶的物性是直接影响混炼胶基础物性的关键因素。生胶的产品质量随着工艺技术和设备的改进,逐步提高[3];但生产过程中原料中的水不能除尽,设备因有动转部件,其密封完好性小概率破坏,从而导致生胶中或多或少存在一定的硅羟基。硅羟基的存在,会导致硅橡胶受热时解扣式断裂[4],因此在耐热性方面有着不利的影响[5-6]。硅羟基是作为一种不良基团存在于硅橡胶分子链之中,可以通过化学方法对其含量进行定量检测。通常测试硅羟基的方法为凝胶法,即将硅生胶溶解在甲苯溶液中,配成一定比例的溶液,然后加入正硅酸四乙酯和二月桂酸二丁基锡,促进溶解体系中的硅羟基进行交联反应,隔一段时间经行粘度测试。其粘度变化可以代表羟基含量相对值。本文以乙烯基封端聚二甲基硅氧烷为研究对象,沉淀白炭黑为辅料,针对乙烯基封端聚二甲基硅氧烷中羟基对高温硫化硅橡胶综合性能的影响做了细致的研究。

1.实验

(1)主要原料及实验设备

甲基乙烯基硅橡胶:110,平均摩尔质量30×104~70×104g/mol,内蒙古恒业成有机硅有限公司;沉淀法白炭黑,H60,龙岩市荣雁新材料科技有限公司;二甲基二乙氧基硅烷:纯度≥99%,浙江正和硅材料有限公司;甲苯,分析纯,浙江中星化工试剂有限公司;正硅酸四乙酯,纯度≥98%,阿拉丁试剂;二月桂酸二丁基锡,纯度≥95%,阿拉丁试剂;2,5-二甲基-2,5-二(叔丁基过氧基)己烷(俗称双二五):工业级,阿克苏诺贝尔公司;铂金A剂,400ppm,含氢B剂,含氢量1.2%,广州市矽友新材料科技有限公司。

磁力加热搅拌器:CJJ 78-1,上海梅香仪器有限公司;旋转粘度计,NDJ-8S,上海精析仪器制造有限公司;低温恒温槽,浙江优纳特科学仪器有限公司;捏合机:NHZ-5D,南通福斯特机械制造有限公司;开炼机:DR-160,扬州德瑞仪器设备有限公司;平板硫化机:XLB,青岛亚华机械有限公司;万能实验拉力机:HF-90068,力高检测设备有限公司;TGA,TA公司,Q500;电热恒温鼓风干燥箱,DHG-9108A,上海精宏实验设备有限公司。

(2)试样准备

在250mL三口烧瓶中,依次加入135g甲苯,15g硅橡胶,室温搅拌1h待硅橡胶完全溶解。待硅橡胶/甲苯溶液溶解均匀后,测试粘度为V0。向溶液中加入0.3%正硅酸乙酯和0.15%二月桂酸二丁基锡作催化剂,室温下放置4h测试粘度为V1。放置大于24h,观察是否有凝胶出现。根据测得的粘度按公式1计算相对羟基。

依次向捏合机中加入100份110甲基乙烯基硅橡胶,分批加入50份沉淀法白炭黑、4份表面改性剂,混合均匀后再常温捏合30min,升温至150℃真空捏合1h出料。出料后分两次实验:①在开炼机上加入1.2份的双二五硫化剂,薄通30次,出片后采用模压工艺硫化成型,硫化条件175℃×9min;②在开炼机上分别加入铂金A、B剂,薄通30次,出片后采用模压工艺硫化成型,硫化条件120℃×5min。

(3)性能与表征

当硅胶中存在羟基时,在正硅酸四乙酯和二月桂酸二丁基锡条件下形成聚合网状交联状态,导致甲苯硅胶混合液粘度上升,提示硅生胶中存在一定量的硅羟基。相对羟基含量根据公式(1)计算。

硬度:按GB/T 531-2008测试;拉伸强度和断裂伸长率:按GB/T 528-2009测试;撕裂强度:按GB/T 529-2008测试,直角型;硅橡胶耐热性用热失重方法测试,硅橡胶老化测试方法,硫化试片按照200℃,4h鼓风恒温干燥箱里测试。

2.结果与讨论

(1)硅羟基对硅生胶耐热性影响

用于混炼胶的硅橡胶通常为甲基封端或者乙烯基封端,但因聚合工艺影响,基础聚合物中存在的水分不能除尽,从而导致一定量的水分子参与到了聚合反应,导致聚合物中生成了硅羟基,这种硅羟基通常存在于分子量的末端,为了更好的稳定混炼胶产品质量,检测硅生胶中羟基的波动,根据硅羟基硫化机理,设计了相应的检测方案,其硫化机理是:硅醇基与乙氧基的缩合,生成硅氧键,如图1所示。含有硅羟基的生胶分子在交联后导致体系溶液粘度增加,通过检测溶液粘度变化相对值可以得出硅生胶中羟基含量的变化。

图1 硅羟基与正硅酸乙酯的反应原理Fig.1 Reaction principle of silicon hydroxyl and tetraethyl orthosilicate

通过检测,分别选取相对羟基含量为7.87、44.80、80.15的三种硅生胶,其粘度变化如表1中所示:生胶1相对羟基含量最高,生胶2相对羟基含量次之,生胶3羟基含量最少。

表1 硅橡胶中硅羟基相对变化值Tab.1 Relative change value of silicon hydroxyl group in silicone rubber

(2)硅羟基对硅生胶耐热型的影响

以上述三种硅生胶为基础胶,白炭黑为补强剂,分别准备三种混炼胶,并对其机械性能和耐热性进行测试,其测试结果如图2所示。

图2 硅生胶热失重(TG)测试Fig.2 Thermogravimetric (TG) test of silicone rubber

通过观察上述三种生胶的TG测试结果可以发现,随硅橡胶中硅羟基的含量的递减,硅橡胶热分解温度逐渐提高,观察图1发现,1#生胶在350~400℃时开始呈现主链解扣式断裂;2#生胶在400~450℃时开始呈现主链式断裂;3#生胶在450~500℃时开始呈现主链式断裂;由此发现,硅橡胶中羟基对硅橡胶的耐热性影响比较明显,当硅生胶中羟基含量比较高时,硅橡胶耐热性胶差,当硅生胶中羟基含量较低时,硅生胶耐热性较佳。

硅橡胶的热裂解温度与端基性质有关[3],羟基封端硅生胶的缩合反应的活化能为25~62kJ·mol-1,裂解温度约为350~370℃,该现象与TG测试结果吻合。

(3)硅羟基对硅橡胶弹性体耐热性的影响

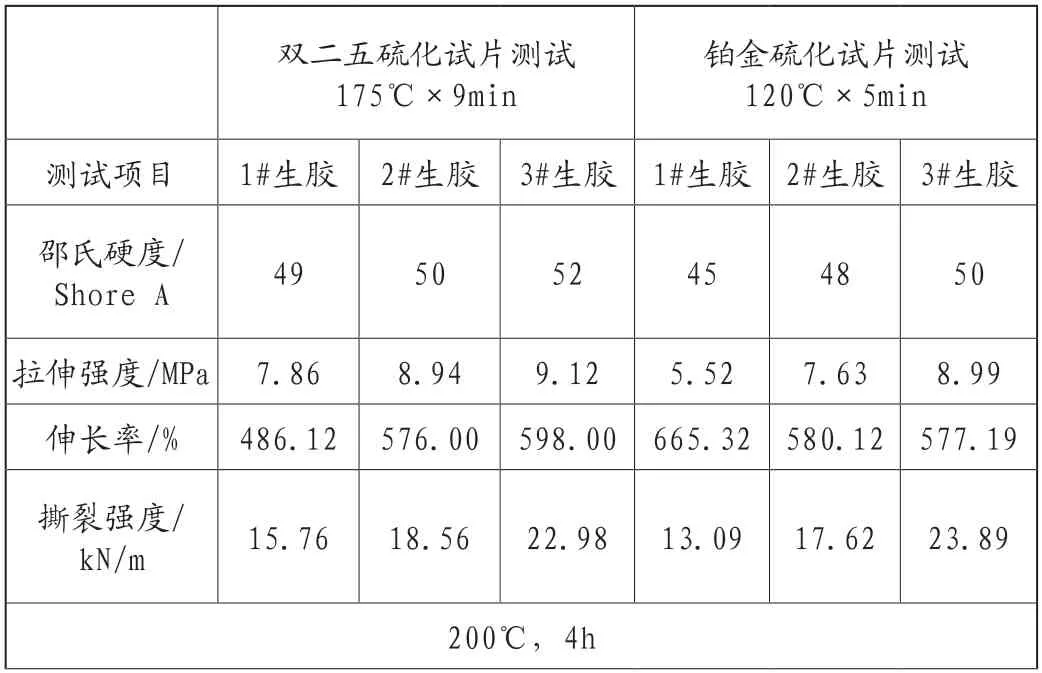

硫化后的硅橡胶弹性体应用范围比较广泛,在电子行业、建筑行业、食品行业乃至军工领域均有应用,因此硅橡胶弹性体除了应具备特定领域要求的特殊物理性质外,机械性能也是必备的基础性能之一,具备一定拉伸强度、伸长率和撕裂强度的硅橡胶弹性体才能更好的得到应用。比较上述三种混炼胶,分别通过双二五和铂金两种方式硫化后,对其试片进行测试,其结果如表2所示。

表2 硅橡胶弹性体机械性能及老化测试数据Tab.2 Mechanical properties and aging test data of silicone rubber elastomer

续表

过氧化物和铂金两种硫化体系机理不同,但是在硅橡胶领域均有广泛的应用。过氧化物作为硫化剂的硫化机理以双二五为例说明,双二五受热后分解产生引发剂自由基,硅橡胶中的端基硅乙烯基和侧链硅乙烯基优先发生自由基聚合,同时自由基上的P电子进攻硅氧链上活性较大的其余侧基[1],进一步发生交联反应,形成硅橡胶弹性体;以含氢硅油和铂金作为交联剂的硫化机理是硅乙烯基与硅氢键发生硅氢加成反应,交联成硅橡胶弹性体。仔细分析表2可以发现,以双二五作为硫化剂时,相对羟基含量对硫化后的硅橡胶弹性体存在一定的影响,其中1#生胶硫化后硬度最低,为49A0,2#生胶硫化后硬度为50A0,3#生胶硫化后硬度最高,为52A0,其余测试包括拉伸强度、断裂伸长率、抗撕裂强度则随着羟基含量增加呈现降低趋势,在这三项测试中,3#生胶羟基含量最少,表现出了最佳强度;2#生胶次之;3#生胶则强度最低,这表明在自由基聚合体系中,硅羟基对硅橡胶机械强度产生了不良影响。

在耐老化测试中发现了同样的规律,同时对比硅橡胶弹性体老化后的强度数据可以发现,硅羟基含量最高的1#生胶在耐老化测试中表现最差,其硬度增加7A0,拉伸强度增加6.61%,而断裂伸长率降低33.42%,撕裂强度降低了24.56%,其硬度增加范围及强度降低范围均远远超过2#和3#,其中以3#耐老化实验测试性能最优,其硬度仅增加了3A0,而断裂伸长率和撕裂强度仅降低了14.35%和6.35%,这表明,在自由基硫化体系中,硅羟基对硅橡胶弹性体的机械性能和耐老化性能均产生了不良影响,硅羟基越少,硅橡胶弹性体在硫化后的机械性能越好,在耐老化测试中表现也越佳。

表2中同样给出了加成交联体系中,硅羟基的影响。通过分析表2可知,硅羟基对硅橡胶弹性体的影响基本与自由基交联体系一致,即硅羟基含量越少,硫化后的硅橡胶物性越好,同时在耐老化测试中衰减越少,以3#生胶为例,其老化前强度最好,在老化实验结束后,其断裂伸长率和撕裂强度下降均不超过10%,而羟基含量相对较高的2#生胶和羟基含量最高的1#生胶强度下降甚至超过20%,这表明在加成聚合交联体系中,硅羟基对硫化后的硅橡胶弹性体的机械性能和耐老化性能同样产生了不良影响。

3.结论

硅羟基是因为乙烯基硅生胶聚合工艺中存在的某种缺陷导致的,是乙烯基硅橡胶中的不利因素。本文通过检测乙烯基硅橡胶中硅羟基的相对含量,获得了羟基含量不同的三种生胶,并对这三种生胶进行了热失重、机械强度及耐老化测试。结果发现,当相对羟基含量值从7.9提高到80后,乙烯基硅生胶热分解温度降低,由约400℃降低到约350℃。同样硅羟基的增加会导致硫化后的硅橡胶弹性体机械强度和耐老化性能降低。过氧化物硫化后的硅橡胶材料经老化后,随着相对羟基含量值提高,其硬度变化率由5.7%增加到19%,伸长率衰减从14%增加到33%,撕裂强度衰减从6.4%增加到24.6%;铂金加成硫化的材料的老化结果也有相同的印证。由此可见硅羟基的存在对硅橡胶性能有不利的影响,硅羟基的含量越高,危害越大。降低或者消除乙烯基硅生胶中的硅羟基,对于硅橡胶弹性体的应用有着非凡的意义。