时效处理工艺对电解铜箔抗拉强度的影响

付争兵,丁 瑜

(湖北工程学院化学与材料科学学院,湖北 孝感 432000)

电解铜箔在锂离子电池中既是负极活性物质的载体,又充当负极电子流的收集与传输体。铜箔的抗拉强度、延伸性和致密性等,对锂离子电池负极制作工艺和电池的电化学性能有重要影响。提高电解铜箔抗拉强度的方法主要是通过调整电解时铜箔添加剂的用量,改变硫酸铜电解液在正极辊上的沉积速度和颗粒大小[1]。这种改变很难直观调整,且同一系统内各机台的情况不完全一致,最终得到的铜箔性能也会有差异,导致抗拉强度的波动范围较大。有必要生产抗拉强度稳定的电解铜箔。

为满足这一需求,很多铜箔厂对生产出来的电解铜箔进行时效处理,以获得抗拉强度稳定的产品,但时效工艺的设定都是依据各自经验进行,没有统一标准,且理论研究较少。为使时效处理法对提高铜箔抗拉强度更有普适性和推广性,本文作者测试时效处理前后电解铜箔的微观结构,分析电解铜箔结构的变化,考查时效温度和时间对抗拉强度的影响,以期为时效处理工艺提供理论支撑。

1 实验

1.1 样品的时效处理

对正常生产得到的6μm厚电解铜箔(甘肃产)进行单因素变量实验。未进行时效处理的样品记为1号;在30℃、40℃和50℃下于BXH型烘箱(湖北产)中烘烤24 h得到的样品,依次记为2号、3号和4号;在40℃下烘烤12 h和36 h得到的样品,依次记为5号和6号。

1.2 性能测试

参照GB/T5230-1995《电解铜箔》[2]对铜箔样品进行测试;用RGT-0.5A型电子拉力机(广东产)测试抗拉强度(3次平行实验的平均值)。

用D8 Advance X射线衍射仪(德国产)分析晶型,CuKα,λ=0.154 18 nm,管压40 kV、管流40mA,步长 0.06°,扫描速率为14(°)/min;用JSM-6510型扫描电镜(日本产)观察铜箔表面的微观形貌。

2 结果与讨论

2.1 时效温度的影响

抗拉强度测试结果表明:1、2、3和4号样品的抗拉强度依次为320 MPa、341 MPa、363 MPa和355 MPa。相比于未经时效处理的1号样品,不同时效温度处理24 h均可提升铜箔的抗拉强度。时效温度为40℃的3号样品抗拉强度最大,比1号样品提升了13.4%。金属材料在时效处理过程中,由于过饱和固溶体脱溶和晶格沉淀、内应力释放等因素,通常会使材料的内应力消除、尺寸稳定,强度逐渐升高[3]。对铜箔而言,当时效温度较低时,铜箔内部的原子扩散困难,不利于原子的偏聚,影响了第二相的析出,且难以形成GP区的点畸变,时效处理后的铜箔,抗拉强度升高有限;随着时效温度的升高,铜箔内部原子的扩散能力增强,沿晶界处固溶体分解产物的质点增多,从而引起晶格发生畸变,阻碍位错运动,抗拉强度提升较多[4],40℃下时效处理24 h,铜箔的抗拉强度达到最大值。此后,随着时效温度的进一步提高,虽然原子的扩散能力增强,但铜箔内部的化学成分已趋近平衡,晶格畸变降低,导致抗拉强度有所回落。

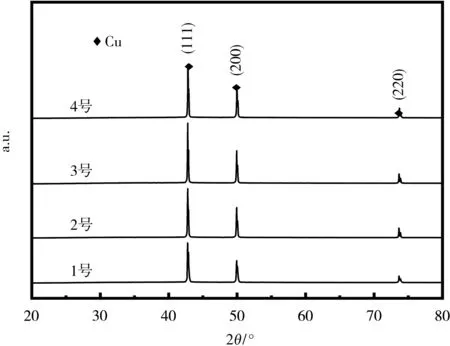

不同时效温度的铜箔样品的XRD图见图1。

图1 1、2、3和4号样品的XRD图Fig.1 XRD patterns of sample 1,2,3 and 4

从图1可知,未经时效处理和不同温度时效处理的样品,在 42.8°、49.9°和 73.6°处均出现明显的特征衍射峰,分别对应金属 Cu(PDF:04-0836)的(111)、(200)和(220)晶面。图1中特征峰的位置没有发生变化,强度发生了变化,说明时效处理未改变铜箔的晶相组成,但影响了铜箔的晶化程度。一般而言,衍射峰强度越大,晶化程度越好,对应晶面的生长越有序。图1中1、2、3和4号样品(111)峰强度I(111)与(200)峰强度 I(200)之比依次为 1.603、1.613、1.748和1.618,经时效处理的样品的I(111)/I(200)均大于未经时效处理的样品,表明时效温度升高促进了铜箔内部铜晶粒的二次取向生长,提高了铜晶粒的晶化程度。研究表明,铜晶粒中(111)晶面越多,铜箔的抗拉强度越高,即I(111)/I(200)越大,越有利于铜箔抗拉强度的提高[5]。4号样品的I(111)/I(200)相较于3号样品略有下降,说明过高的时效温度不利于铜箔中铜晶粒的二次取向生长。

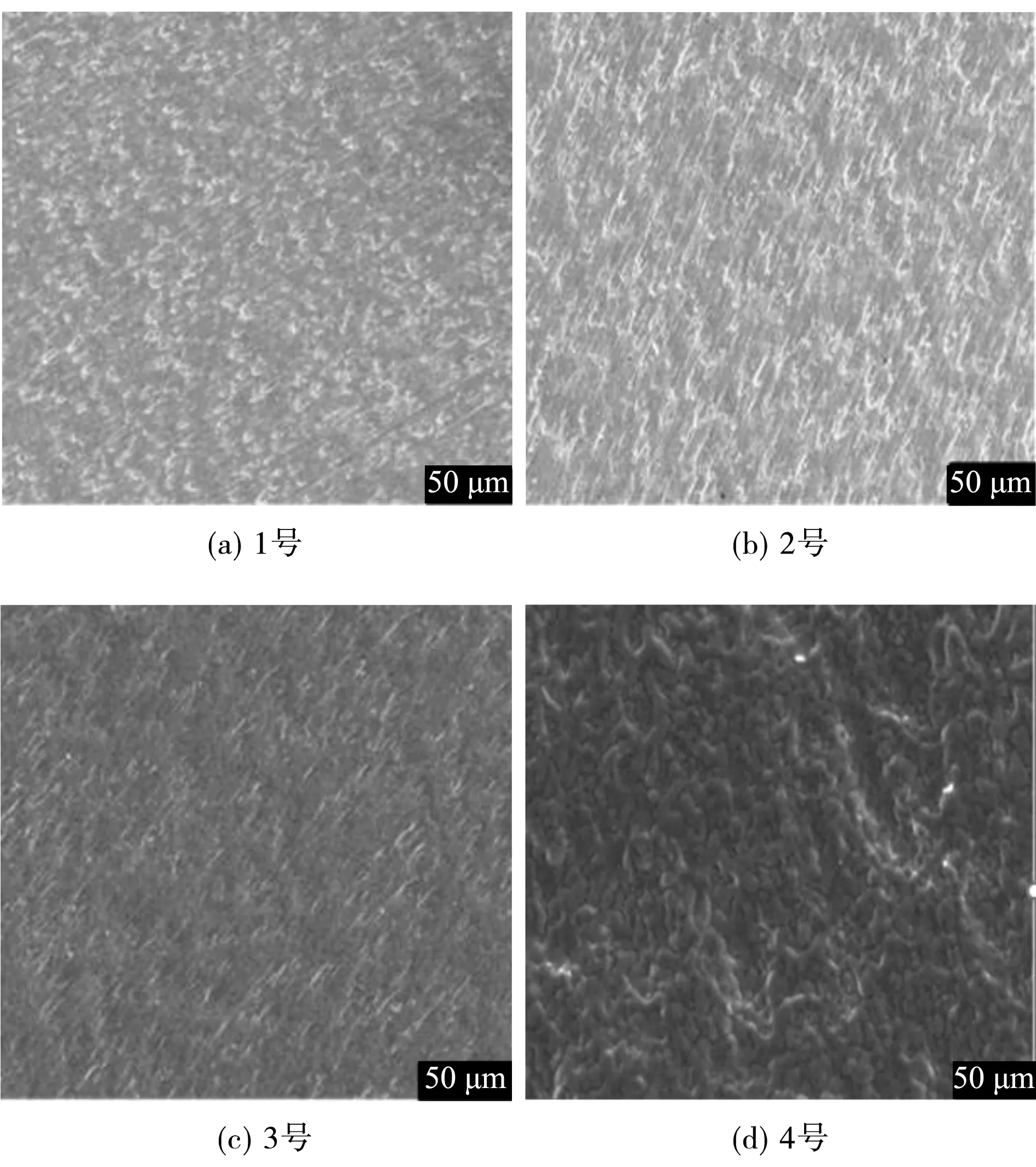

不同时效温度的铜箔样品的SEM图见图2。

图2 1、2、3和4号样品的SEM 图Fig.2 SEM photographs of sample 1,2,3 and 4

从图2可知,相比于未经时效处理的1号样品,时效处理后的2号、3号和4号样品的颗粒均变大,且随着时效温度的升高,铜箔表面的颜色不断加深,在较低温度时效处理时,样品表面变得较为均匀(如2、3号样品)。这是因为时效处理过程的实质是铜箔获得能量的过程,铜箔中的铜晶粒获得能量后,部分晶粒二次再结晶,使得铜箔内部晶粒数量变少,但晶粒变大,导致晶粒界面能降低,铜箔趋于稳定,抗拉强度随之提升。时效温度升高到50℃,铜箔平整度变差,可能是因为高温条件下,再结晶晶粒的晶界移动速率加快,导致组织长大;同时铜箔中铜原子的扩散加快,铜的再结晶过程各异,导致铜颗粒大小不一,即在较大铜颗粒的周围出现了较小的铜颗粒,大小不同的铜原子颗粒结合过于紧密,铜箔在受到外界应力时,没有充足的应变空间,易发生形变,抗拉强度降低[6]。

2.2 时效时间的影响

抗拉强度测试结果表明:1、3、5和6号样品的抗拉强度依次为320 MPa、363 MPa、348 MPa和339 MPa。相比于未经时效处理的1号样品,在40℃下进行不同时间的时效处理,均可提升铜箔的抗拉强度,但随着时效时间的延长,抗拉强度总体上呈先增加、后降低的趋势。时效处理过程中,加热可以消除材料内部的微观应力、稳定组织,原因通常是材料内部析出了强化相,从而提高了材料的强度。加热时间短,即时效处理不完全,铜箔内部强化相析出不完全,抗拉强度提升不多。随着时间的延长,强化相析出增多,抗拉强度随之提高,但时效时间过长,析出相会出现聚集长大的现象,逐渐失去弥散的析出强化作用,铜箔的抗拉强度有所下降。

不同时效时间的铜箔样品的XRD图见图3。

图3 1、3、5和6号样品的XRD图Fig.3 XRD patterns of sample 1,3,5 and 6

从图3可知,铜箔样品在 42.8°、49.9°和 73.5°处出现明显的特征峰,分别对应铜的(111)、(200)和(220)晶面。衍射峰位置没有变化,说明时效处理时间不影响材料的晶相组成。1、3、5 和 6 号样品的 I(111)/I(200)分别为 1.603、1.748、1.607和1.613。经时效处理的样品的I(111)/I(200)均变大,且随着时间的延长而逐渐减小,说明时效处理能使晶粒(111)晶面择优取向生长。

不同时效时间的铜箔样品的SEM图见图4。

图4 1、3、5和6号样品的SEM图Fig.4 SEM photographs of sample 1,3,5 and 6

从图4可知,相比于未经时效处理的1号样品,时效处理后的3、5和6号样品的颗粒均变大,说明时效处理提供的热量有助于铜晶粒的生长。时效处理使铜箔晶粒之间夹杂的有机添加剂分解、扩散,铜晶粒出现再结晶,在晶粒变大的同时,铜箔内应力得到释放,抗拉强度提高。5号样品表面平整度好于3、6号样品,原因是短的时效时间不足以让铜晶粒完全二次生长,抗拉强度提升幅度较小;时效时间太长,得到充足能量的铜晶粒又太大,不但细晶强化作用减弱,而且影响晶粒的变形程度,使相邻的晶体颗粒之间因存在位向差,不能均匀传递形变,铜箔抗拉强度降低。合适的时效处理时间,可使铜箔加速趋向稳定态,晶界处杂质原子向空位和位错扩散,界面能降低,微观内应力减小;铜箔晶粒二次生长后,颗粒大小不均的现象趋于缓和,抗拉强度提高[7]。

3 结论

铜箔时效处理工艺中,温度的提高和时间的延长都会促进铜箔内部铜晶粒的二次取向生长,提高铜箔的抗拉强度。时效温度和时间分别为40℃和24 h时,处理后铜箔的抗拉强度较未处理铜箔提高了13.4%。过高的时效温度导致铜晶粒的晶界移动速率和铜原子的扩散加快,结合紧密的铜原子在受到应力时没有应变的空间,使抗拉强度降低;时效时间过长,铜晶粒得到充足能量而变大,相邻的晶体颗粒之间存在位向差,导致形变在邻近的颗粒间不能均匀传递,表现出较低的抗拉强度。