氟化铝/硼酸复合包覆LiNi0.83 Co0.12 Mn0.05 O2的制备及性能

褚曼曼,于 建,张兴旺

(1.浙江大学化学工程与生物工程学院,浙江 杭州 310058;2.宁波容百新能源科技股份有限公司,浙江 宁波 315400)

正极材料是锂离子电池能量提升的主要限制因素,具有比容量较高的高镍三元材料镍钴锰酸锂(LiNi1-x-yCoxMnyO2,NCM,x+y≤0.4),受到研究者的广泛关注[1]。性能快速衰减的问题,阻碍了高镍三元正极材料的商业化应用。

锂离子电池产生的气体主要有 CO、CO2、CH4、C2H4、H2和O2等,来源包括电解液在电极侧的氧化还原分解、正极材料释放活性氧和正极材料表面物质的分解等[2]。产气会带来循环性能变差、存储寿命缩短、阻抗增加等电性能衰减等问题。电池产气的主要原因在于正极材料,其中正极材料的结构变化、表面污染物、电极与电解液的副反应影响很大。对高镍三元正极材料进行改性处理,可以抑制与电解液的副反应,增强结构稳定性,改善产气、循环等性能。

表面包覆是改善电极材料电化学性能的方法之一[3],惰性氧化物,如Al2O3、MgO、TiO2和ZrO2等,是常用的包覆材料。惰性氧化物包覆层可减少正极与电解液的接触面积,降低两者的反应活性,缓解三元材料的性能衰减。氧化物包覆层容易受到HF的侵蚀,部分发生转变,产生稳定的金属氟化物和H2O。H2O会与电解液中的LiPF6反应,生成HF,影响包覆改性效果,因此,耐HF腐蚀的金属氟化物可能是更好的包覆材料[4]。氟化铝(AlF3)常用来改善正极材料的高电压循环性能和存储性能等[5],但处理过程存在一定的缺陷,如制备过程繁琐、包覆层不均匀及可能产生强腐蚀性的HF等。采用低熔点的烧结助剂硼酸(H3BO3)[6]与AlF3对正极材料进行复合包覆,可得到均匀致密的包覆层,改善正极材料的电化学性能[7]。

H3BO3可与正极表面的残锂反应,生成快离子导体硼酸锂(Li3BO3)[7];同时,H3BO3在高温下良好的流动性可携带AlF3均匀地包覆在材料表面。均匀的复合包覆层能降低高镍三元材料与电解液的反应活性,促进Li+的嵌脱,提高正极材料的比容量,改善循环性能,抑制高温存储产气。本文作者采用简单的一步法,将H3BO3、AlF3与高镍正极充分混合,在合适的温度下热处理,以期得到具有均匀包覆层的改性正极,提高电化学性能。

1 实验

1.1 材料与试剂

三水合氟化铝(AlF3·3H2O,国药集团,98%),AlF3(国药集团,99%),H3BO3(国药集团,99.8%),导电剂Super P炭黑(法国产,电池级),导电剂KS-6石墨(瑞士产,电池级),聚偏氟乙烯(PVDF,法国产,电池级),电解液1 mol/L LiPF6/EC+DMC+EMC(体积比 1∶1∶1,广东产),羧甲基纤维素钠(CMC,日本产,>99.5%),聚丁苯橡胶(SBR,日本产,电池级),聚丙烯(PP)/聚乙烯(PE)/PP三层复合隔膜(16μm厚、45 mm宽,日本产),金属锂片(天津产,99.5%),石墨(湖南产,电池级),高镍LiNi0.83Co0.12Mn0.05O2三元材料裸样(b-NCM,浙江产)和市售样(Ref-NCM,浙江产),铝箔(16μm厚,广西产,电池级),铜箔(11μm厚,广东产,电池级)。

1.2 材料制备

复合包覆改性示意图见图1。

图1 复合包覆改性示意图Fig.1 Schematic diagram of composite coating modification

氟化铝包覆高镍正极材料:将1 000 g b-NCM与一定质量的Al源混合,混合物中Al元素的质量分数为0.10%。经过球磨及烧结,制备单包覆高镍三元正极材料。Al源为AlF3·3H2O和AlF3的产物,分别标记为a-NCM、A-NCM。

AlF3·3H2O/H3BO3复合包覆高镍正极材料:将1 000 g b-NCM、2.0 g H3BO3与一定质量的AlF3·3H2O混合,经过球磨及烧结,制得产物。混合物中 Al元素的质量分数为0.04%、0.08%和 0.15%的 AlF3·3H2O/H3BO3的产物,分别标记为d1-NCM、d2-NCM和d3-NCM。

AlF3/H3BO3复合包覆高镍正极材料:将1 000 g b-NCM、2.0 g H3BO3与一定质量的AlF3混合,经过球磨及烧结,制得产物。混合物中 Al元素的质量分数为0.06%、0.08%、0.10%和0.12%的 AlF3/H3BO3的产物,分别标记为 D1-NCM、D2-NCM、D3-NCM和D4-NCM。

实验采用XQM-4L行星球磨机(湖南产)进行球磨,转速为350 r/min,球料比为 3∶1,时间为 2 h。烧结在通氧气的管式炉中进行,以2℃/min的速率升温至350℃,保温10 h。

1.3 材料结构和形貌分析

用Bruker D8型X射线衍射仪(德国产)对样品进行晶体结构分析,CuKα,λ=0.15 418 nm,管流 40 mA、管压 40 kV,扫描速度为 0.02(°)/s,步长为 0.015°;用配备有 X 射线能量色散光谱(EDS)仪的SU-8010型扫描电子显微镜(日本产)对样品进行形貌观察和成分分析。

1.4 电化学性能测试

将正极活性物质(制备的样品或Ref-NCM)、Super P炭黑和PVDF按96.5∶1.5∶2.0的质量比混合,涂覆在铝箔上,在120℃下真空(约-95 kPa,下同)烘烤12 h,再裁剪成直径为12 mm的圆片。以金属锂片为负极,PP/PE/PP三层复合膜为隔膜,滴加1 mol/L LiPF6/EC+DMC+EMC电解液,组装CR2032型扣式电池。用5 V/5 mA电池测试系统(湖北产)进行充放电测试,电压为2.50~4.25 V,电流为0.2 C。

将正极活性物质(制备的样品或Ref-NCM)、Super P炭黑、KS-6石墨和PVDF按94.5∶2.0∶1.0∶2.5的质量比混合,涂覆在铝箔上,在120℃下真空烘烤12 h,得到正极片。将石墨、Super P炭黑、CMC 和 SBR 按 95.5∶1.0∶1.5∶2.0的质量比混合,涂覆在铜箔上,在110℃下真空烘烤12 h,得到负极片。按1.12∶1.00的正负极容量比,以PP/PE/PP三层复合膜为隔膜,滴加1mol/L LiPF6/EC+DMC+EMC电解液,组装容量为0.8 Ah的软包装电池(48 mm长、30 mm宽、5 mm厚)。用CT-3008W-5V3A-A1电池测试系统(广东产)进行25℃和45℃循环测试,电压为3.00~4.20 V,电流为1.0 C。

将软包装电池以1.0 C充电至4.20 V,在 70℃下满充存储7 d后取出,立即用排水法测试电池体积,得到热测体积;冷却至25℃,1 h后,再用排水法测试电池体积,得到冷测体积。

2 结果与讨论

2.1 样品结构与形貌分析

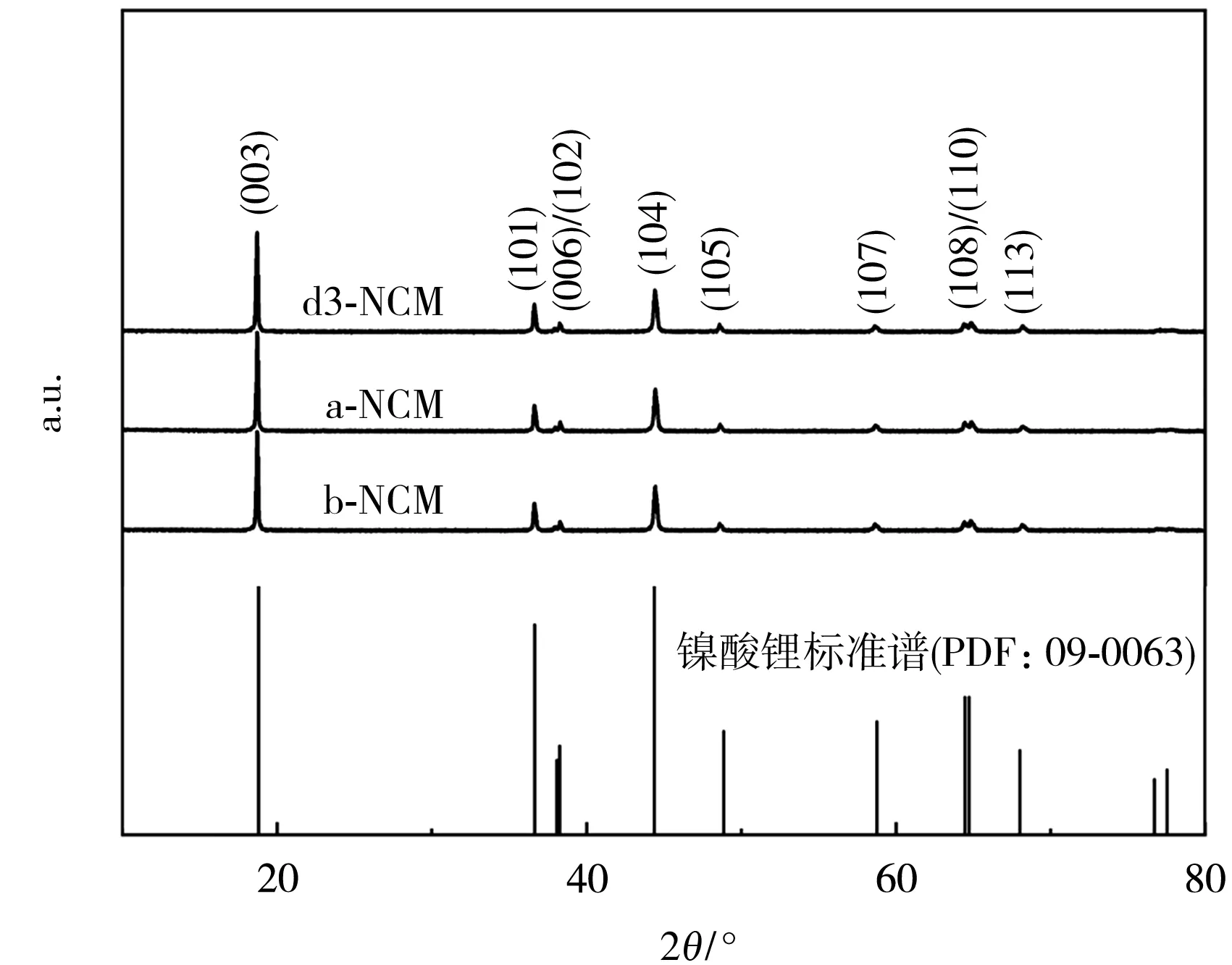

b-NCM、a-NCM和d3-NCM样品的XRD图见图2。

从图2可知,包覆正极材料具有α-NaFeO2层状结构,(006)/(102)峰和(108)/(110)峰都出现明显的分裂,表明层状结构良好。单包覆b-NCM和复合包覆d3-NCM未出现杂质峰,表明合成中未引入其他杂质。(003)峰强度I(003)与(104)峰强度I(104)之比可反映锂镍混排程度,当比值大于1.2时,可以认为混排程度较弱。XRD分析结果表明,b-NCM、a-NCM和d3-NCM样品的I(003)/I(104)分别为2.26、2.51和2.40,表明正极材料的锂镍混排都很弱,包覆处理对锂镍混排几乎没有影响。

图2 b-NCM、a-NCM和d3-NCM样品的XRD图Fig.2 XRD patterns of b-NCM,a-NCM and d3-NCM samples

图3为b-NCM、a-NCM和d3-NCM样品的SEM图。

图3 b-NCM、a-NCM和d3-NCM样品的SEM图Fig.3 SEM photographs of b-NCM,a-NCM and d3-NCM samples

从图3可知,高镍材料是由众多纳米颗粒团聚成的二次球形结构,粒径约为10μm,且具有很好的球形度。与裸样b-NCM相比,a-NCM和d3-NCM的形貌几乎没有变化。无论是单包覆还是复合包覆样品,二次球形颗粒的表面都很光滑,暗示包覆层薄且均匀。

图4为d3-NCM的B、F、Al元素EDS图。

图4 d3-NCM样品的EDS元素映射图Fig.4 Energy dispersive spectroscopy(EDS)element mapping of d3-NCM sample

从图4可知,B、F和Al元素均匀地覆盖在二次球形颗粒的表面,表明包覆材料分布较为均匀。这有利于阻隔正极材料与电解液的接触,降低两者的反应活性,改善材料的电化学性能。

2.2 电化学性能

高镍材料的扣式电池首次充放电曲线见图5。

从图5可知,裸样b-NCM的首次放电比容量较低为198.0mAh/g,复合包覆的d1-NCM、d2-NCM和d3-NCM的放电比容量分别为201.0mAh/g、202.3mAh/g和201.1mAh/g。这表明,复合包覆有利于正极材料比容量的发挥,原因可能是包覆层抑制了电极与电解液的副反应;同时,包覆层中的快离子导体促进了Li+的嵌脱。随着AlF3·3H2O用量的增加,复合包覆正极的首次放电比容量呈先增加、后降低的趋势,说明过厚的包覆层会阻碍Li+的扩散,降低材料比容量。

图5 b-NCM和d-NCM组装的扣式电池在0.2 C下的首次充放电曲线Fig.5 Initial charge-discharge curves of button cells assembled with b-NCM and d-NCM samples at 0.2 C

以d-NCM复合包覆样品为正极的软包装电池在25℃和45℃下的循环性能见图6。

图6 以d-NCM复合包覆样品为正极的软包装电池在25℃和45℃下的循环性能Fig.6 Cycle performance of pouch batteries with composite-coated d-NCM samples as cathode at 25℃and 45℃

从图6可知,d1-NCM、d2-NCM和d3-NCM在25℃下循环300次的容量保持率分别为88.2%、90.6%和91.7%,可见增加包覆层厚度有利于抑制容量衰减,改善循环性能。在45℃下循环300次,d1-NCM、d2-NCM和d3-NCM的容量保持率几乎没有区别,可能是由于温度升高后,电极与电解液的副反应影响更大,包覆层带来的影响降低。各样品中,d2-NCM的比容量最高,说明需要寻找一个合适的AlF3·3H2O包覆量,以实现比容量和循环性能的平衡。

AlF3·3H2O中的结晶水,可能会加剧高镍材料表面残锂的生成[8],因此采用不含结晶水的AlF3进行包覆。图7为A-NCM和D-NCM扣式电池在0.2 C下的首次充放电曲线。

图7 A-NCM和D-NCM组装的扣式电池在0.2 C下的首次充放电曲线Fig.7 Initial charge-discharge curves of button cells assembled with A-NCM and D-NCM samples at 0.2 C

从图7可知,单包覆A-NCM的放电比容量为199.1 mAh/g,而 D1-NCM、D2-NCM、D3-NCM 和 D4-NCM 分别为205.3 mAh/g、203.3 mAh/g、201.4 mAh/g和199.0 mAh/g。这表明,AlF3和H3BO3复合包覆可提高材料的放电比容量,但复合包覆正极的比容量随着AlF3用量的增加而降低。

在25℃下,对以石墨为负极、D-NCM样品为正极的软包装电池进行循环性能测试,结果见图8。

图8 以D-NCM复合包覆样品为正极的软包装电池在25℃下的循环性能Fig.8 Cycle performance of pouch batteries with composite-coated D-NCM samples as cathode at 25℃

从图8可知,随着包覆量的增加,软包装电池的比容量逐渐降低。在25℃下,D1-NCM、D2-NCM、D3-NCM 和 D4-NCM组装的电池循环300次的容量保持率分别为91.2%、92.4%、91.7%和91.3%,比 AlF3·3H2O/H3BO3包覆样品的循环性能要好。综合考虑放电比容量和循环性能,D2-NCM的整体电化学性能更好。

每个样品选取2只软包装电池,进行高温存储产气测试,体积增长情况如表1所示。

表1 70℃下软包装电池存储7 d后的体积增长率Table 1 Volume growth ratio of pouch batteries after stored at 70℃for 7 d

从表1可知,市售样品制备的软包装电池在70℃下存储7 d后,热测的体积增长率高达40.7%,冷测为20.6%。AlF3单包覆样品的高温存储性能并没有改善,但复合包覆样品制备的电池的体积增长减少,且体积增长率随着包覆量的增加而降低,D4-NCM样品的热测体积增长率下降到10.6%,冷测下降到6.3%。软包装电池胀气性能的改善,很可能是由于均匀致密的复合包覆层的存在,且较厚的包覆层有利于抑制胀气程度。

3 结论

通过简单的一次球磨和固相合成法,在高镍材料表面包覆薄且均匀的AlF3和H3BO3包覆层。

XRD分析结果表明,该包覆层既没有影响材料的层状结构,也没有恶化锂镍混排程度。SEM和EDS分析结果表明,AlF3和Li3BO3均匀包覆在正极表面,且对形貌没有影响。这种耐腐蚀的复合包覆层有利于促进Li+的嵌脱,抑制电极与电解液的副反应。

对高镍材料进行充放电、循环以及存储等电性能测试,发现AlF3和H3BO3复合包覆的D1-NCM的比容量提高到205.3mAh/g(高镍三元材料裸样为198.0 mAh/g),室温循环性能略有改善。D1-NCM 70℃高温存储热测体积增长率为24.9%,表现最好的D4-NCM仅有10.6%,产气量相比市售样品(热测体积增长率40.7%)有所减少。

本研究可为优化及设计具有特定电化学性能的正极材料提供参考。